一种对插式连接组件及吊装式输送系统的制作方法

1.本实用新型属于输送系统技术领域,特指一种对插式连接组件以及含有该种对插式连接组件的吊装式输送系统。

背景技术:

2.目前,为了将槽钢通过吊装的形式进行固定,最常用的方式就是如图2所示的,采用将槽钢设计成c型槽的样式并搭配t形螺栓的形式。

3.也有在先申请的专利公开了上述技术方案,如中国实用新型专利,专利号为201020112369.9,其具体公开了一种c型槽钢和螺栓紧固件结构,用于建筑和设备安装。t型特种螺栓为一种特殊形状结构,其头部为锤形状,两端各有斜面耳块与槽钢支撑面贴合连接,在头部锤形与螺杆螺纹处有一方块,嵌接在槽钢长槽内。

4.又比如中国发明专利,专利号为202010023637.8,其具体公开了一种防变形预埋槽道组件,该组件包括c型预埋槽道以及t型螺栓和紧固螺母。

5.上述专利都是建筑领域相关技术,通过c型槽钢槽和t型特种螺栓的配合实现连接,具有提高c型预埋槽道的使用寿命和方便施工时的距离调整,方便设备安装的效果。

6.但是当应用在输送系统领域中,技术领域有差距;而且在安装t型特种螺栓时,可能会发生偏转;由于轨道下方还要承载载具,载具又在轨道上滑动,同时轨道上方又通过吊索连接,在设备运行时是有振动和晃动的;至少上述两种都会导致t型螺栓偏转,而偏转到一定角度,会使得t型螺栓与轨道脱离,形成安全风险。

技术实现要素:

7.本实用新型的目的是提供一种能够避免与轨道脱离连接的对插式连接组件,以及将该种对插式连接组件应用在输送系统时的技术方案。

8.本实用新型的目的是这样实现的:一种对插式连接组件,用于连接轨道中的c型槽;其至少包括有:

9.两个第一连接构件,两个所述第一连接构件交错且背对设置;以及

10.第二连接构件,其同时与两个所述第一连接构件连接,用于限制两个所述第一连接构件之间的相对移动;

11.其中,所述第一连接构件具有:

12.下卡钩,其位于所述第一连接构件的下侧,在与c型槽连接时,其位于c型槽的槽腔内;

13.且两个第一连接构件上的下卡钩分别位于槽腔的两侧。

14.优选地,所述第一连接构件一侧成型有背靠面;

15.两个所述第一连接构件的背靠面相对设置。

16.优选地,所述背靠面是一个倾斜面,使得在两个所述第一连接构件对插时,增加两个下卡钩的端部在槽腔内的距离。

17.优选地,所述下卡钩的外端面成型有限位部位,其至少部分凸出于所述下卡钩。

18.优选地,所述限位部位是波浪形凸出部,且沿对插方向逐步凸出或沿对插方向逐步平缓。

19.优选地,所述背靠面两侧分别成型有限位凸起和限位凹槽,限位凸起和限位凹槽适配。

20.优选地,所述限位凹槽一直延伸至背靠面端部,使得两个所述第一连接构件对插时,限位凸起能插入所述限位凹槽内。

21.优选地,所述限位凸起是半圆柱形凸起;

22.所述限位凹槽是半圆柱形凹槽。

23.优选地,所述第一连接构件具有:

24.上卡槽,其位于所述第一连接构件的上侧,且具有开口,开口用于供待限位物进入上卡槽内;

25.其中,两个所述第一连接构件上的上卡槽相对设置形成限位空间,限位空间用于限制待限位物的移动。

26.一种吊装式输送系统,包括上述任一项所述的对插式连接组件;还包括有:

27.轨道,用于承载载具;其具有与连接组件一端卡接的c型槽;

28.若干个支撑杆,其用于分散带来自轨道的载荷,且其一端与所述连接组件的另一端连接;以及

29.吊索,其一端与安装位固定连接,且其另一端与所述支撑杆连接。

30.本实用新型相比现有技术突出且有益的技术效果是:

31.1、本实用新型的对插式连接组件不需要如t型螺栓那样通过选装的方式进入卡槽,从而避免发生对插式连接组件与轨道脱离的情况发生。

32.2、本实用新型的第一连接构件的安装不需要从轨道的两端进行安装,可以从c型槽的任意一个位置进行安装,更加方便。而且整个过程完全可以由一人独自完成,安装过程更加高效。

33.3、本实用新型通过两个一样的第一连接构件就能实现对c型槽的连接,这样能够简化零部件的种类,降低零部件的库存管理难度。

附图说明

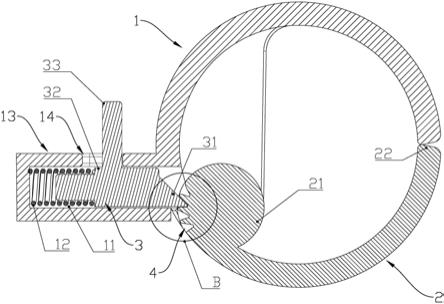

34.图1是本实用新型的结构简图之一;

35.图2是图1中a处的局部放大图;

36.图3是插式连接组件与支撑杆和轨道的连接示意图;

37.图4是插式连接组件与支撑杆和轨道的连接正视图;

38.图5是图4中a处的局部放大图;

39.图6是两个第一连接构件的装配示意图;

40.图7是两个第一连接构件的爆炸图;

41.图8是两个第一连接构件在对插过程中的俯视图;

42.图9是两个第一连接构件在对插过程中的仰视图。

43.图中:4-t型螺栓;41-横向端部;100-对插式连接组件;110-第一连接构件;111-下

卡钩;112-背靠面;113-限位部位;114-限位凸起;115-限位凹槽;116-上卡槽;117-上限位面;118-下限位面;200-轨道;210-c型槽;211-槽口;212-槽齿;213-槽腔;300-支撑杆;400-吊索。

具体实施方式

44.下面以具体实施例对本实用新型做进一步描述。

45.本实用新型具体提供一种吊装式输送系统的技术方案,如图1所示,该输送系统至少具有:

46.轨道200,用于承载载具;其具有与对插式连接组件一端卡接的c型槽210;

47.若干个支撑杆300,其用于分散来自轨道200的载荷,且其一端与所述对插式连接组件的另一端连接;以及

48.吊索400,其一端与安装位固定连接,且其另一端与所述支撑杆300连接。

49.如图1和图2所示,本实用新型所述的c型槽210是指该槽的截面形状与c形状接近的一种槽,而且c型槽210截面的左边和右边各有一个c形的截面。具体的说,如图2所示,c型槽210至少具有槽口211和位于槽口211两侧的槽齿212,以及位于槽齿212内在槽腔213。

50.而在现有技术中,如图2所示,t型螺栓4的两个横向端部41在安装过程中,或者在整个输送系统使用过程中,是有可能会脱离槽齿212而与主轨道200脱离连接,而这现象会产生严重的安全事故。

51.而如图1-2所示,载具是指与轨道200连接用于承载输送物品功能的部件,如图1所示,载具可以是一个可移动的倒挂式的运输车,也可以是如服装吊挂系统中的衣架,甚至是无人商超中的输送系统使用的挂架。

52.而所述的安装位是指安装吊索400的位置,且可以是一个面如天花板或者其他吊顶,也可以是一个杆子或者桁架。

53.故在本实用新型专利中,通过利用对插式连接组件来连接c型槽210,首先能够避免对插式连接组件与轨道200脱离的情况发生;同时在本实用新型中对插式连接组件同时还能与支撑杆300连接,再通过支撑杆300与吊索400连接,实现整个输送系统的吊装。而且这样的吊装更加安全、稳定和便捷。

54.接下来通过不同的对插式连接组件来具体说明本实用新型的技术方案。

55.【实施例一】

56.如图1-2所示,其具体说明了现有技术中采用t型螺栓4连接c型槽210的技术方案。而在本实施例中,如图3-9所示,具体公开了一种采用对插式连接组件来连接c型槽210的技术方案。

57.具体看图3,其是插式连接组件与支撑杆300连接和轨道200的连接示意图;在该图中可以看到,在轨道200端面上能清楚看到c型槽210的具体结构,而本实施例所述的插式连接组件包括有两个相对设置的第一连接构件110。同时两个第一连接构件110的下端穿过c型槽210的槽口211,然后进一步配置在c型槽210的槽腔213内。

58.而且两个所述第一连接构件110具有:

59.上卡槽116,其位于所述第一连接构件110的上侧,且上卡槽116具有开口,开口用于供待限位物进入上卡槽116内;

60.其中,两个所述第一连接构件110上的上卡槽116相对设置形成限位空间,限位空间用于限制待限位物的移动。

61.具体看图3可知,在本实施例中待限位物是指支撑杆300,所述支撑杆300是方形空心管道,吊索400穿过方形空心管道再匹配若干紧固件,实现与方形空心管道和吊索400之间的连接。

62.而且从图3中可以看到所述的两个第一连接构件110的上端相对设置从而形成了一个四面环绕的限位空间,在支撑杆300穿过时就可以实现对支撑杆300的限位。

63.本实施例所述的对插式连接组件与c型槽210之间具体的安装步骤是:

64.首先,将第一连接构件110的下卡钩111经c型槽210的槽口211放置在c型槽210的槽齿212的内侧,也就是放置在槽腔213内。在实际使用中,根据需要可以将下卡钩111以倾斜的角度进入槽口211内,从而放置在槽腔213内。

65.然后,在c型槽210的长度方向上另外找一处位置,该位置需要避开第一连接构件110所处的位置,将另一个第一连接构件110的下卡钩111同样以倾斜的角度进入槽口211内。

66.需要注意的是,两个第一连接构件110的下卡钩111方向是相反的,其目的是为了能够分别抵靠在c型槽210的两个槽齿212上。

67.然后再利用第二连接构件实现对第一连接构件110的连接。

68.而且在实际安装过程中,两个第一连接构件110是以相对的方向进行运动而且最终两者的下卡钩111都插入到c型槽210内,相对的方向是指两个第一连接构件110按照如图7-9中箭头所指的方向进行运动,而且从图中可以看到两者的运动方向是相对的。对应在c型槽210内这一应用场景,是的两个第一连接构件110形成对插的形态。故本实施例的连接组件命名为对插式连接组件。

69.因此对应的,在本实施例中,第一连接构件110和另一个第一连接构件110的安装不需要从轨道200的两端进行安装,可以从c型槽210的任意一个位置进行安装,更加方便。而且整个过程完全可以由一人独自完成,安装过程更加高效。

70.最后再通过第二连接构件同时连接上第一连接构件110和另一个第一连接构件110,从而限制两个下卡钩111之间的相对移动即可。因此在本实施例中,第二连接构件是一个螺栓,当然也可以是一个销轴通过过盈配合实现连接。

71.因此汇总来说,本实施例所述的对插式连接组件,其至少包括有:

72.两个第一连接构件110,而且是两个一样的第一连接构件110,这样能够简化零部件的数量,降低零部件的库存数量。两个所述第一连接构件110交错且背对设置;以及

73.第二连接构件,其同时与两个所述第一连接构件110连接,用于限制两个所述第一连接构件110之间的相对移动;

74.其中,所述第一连接构件110具有:

75.下卡钩111,其位于所述第一连接构件110的下侧,在与c型槽210连接时,其位于c型槽210的槽腔内;

76.且两个第一连接构件110上的下卡钩111分别位于槽腔的两侧。

77.接下来具体看图4和图5,图4是本实施例中插式连接组件与支撑杆和轨道的连接正视图,图5是图4中a处的局部放大图。从上述两张图并结合图3可以看到,两个第一连接构

件110在安装到位之后是背对背的挨着的。

78.为了方便描述,在本实施例中,将两个第一连接构件110中紧挨着的面称为背靠面112,故所述第一连接构件110一侧成型有背靠面112;两个所述第一连接构件110的背靠面112相对设置。

79.而且具体看图5可知,两个第一连接构件110紧挨着连接之后,他们的下卡钩111是穿过了c型槽210的槽口211,并进入到槽腔213内,且分别位于槽齿212的两侧。

80.具体看图6和图7,图6是两个第一连接构件110的装配示意图,图7是两个第一连接构件110的爆炸图;图6中可以看出,两个第一连接构件110在装配后,上卡槽116的开口方向是相反的,并由于错开的设计,从而形成了限位空间。而且两个第一连接构件110的中部都具有一个通孔119,这个通孔是供第二连接构件同时穿过两个第一连接构件110时所用的。而且在通孔的端面还设计有沉孔的设计,用于让螺栓的头部能够沉入沉孔内,不会显得突兀。而另一端的沉孔还可以放一个螺母,螺母套在螺栓的端部,这样能够让两个第一连接构件110连接的更加稳定。

81.同时结合图6和图7,所述下卡钩111的外端面成型有限位部位113,其至少部分凸出于所述下卡钩111,而且从图9中可以看出所述限位部位113是波浪形凸出部,且沿对插方向也就是图7-9中的行进方向逐步平缓。

82.所述的波浪形是指如图6-7所示,限位部位113上有若干个小的半圆柱形的凸起,该凸起是竖直布置同时又沿着下卡钩111的外端面做排列。因此在实际使用中,上述凸起的形状不一定要求是半圆柱型,可以是方形或者三角形;凸起和凸起之间也不需要是紧密的挨着,可以排布的更加疏一些。

83.同时看图7,该半圆柱形的凸起从左往右是逐步的变的平坦。

84.同时看图8和图9,图8是两个第一连接构件110在对插过程中的俯视图,图9是两个第一连接构件110在对插过程中的仰视图。

85.特别从图8中可以看到,所述背靠面112是一个倾斜面,而且倾斜面是沿对插方向并朝所述对插式连接组件的中部延伸,也就是说从图8中可以看到,位于左侧的第一连接构件110其从俯视图看整体呈“直角梯形”。其中位于右侧的斜边就是由所述背靠面112的投影所得。而且该第一连接构件110整体呈现上小下大的布局,其右侧斜边朝右下角延伸。

86.对应从图8中可以看到,位于右侧的第一连接构件110其从俯视图看整体也呈“直角梯形”。但是其由于与位于左侧的第一连接构件110处于对插的位置,因此其整体呈上大下小的布局,其右侧斜边朝右下角延伸。

87.因此从图8中可以看到,在两个第一连接构件110对插的过程中,两个下卡钩111的端部在槽腔内的距离是逐步增加的,最终到如图6所示的状态之后达到最大值。此时与槽腔之间的距离达到最小,也能实现卡的最紧的时刻。

88.在具体看图9,从该图中可以看到,两个所述的限位部位113在对插的过程中,两个所述的限位部位113所在的两个端面之间的距离是逐步增加的。从而能够让限位部位113与槽腔之间的距离逐渐减少,并在最终达到最小,也能实现与c型槽210的槽腔213卡的最紧。

89.同时从图9可以看到,在本实施例中所述限位部位113的波浪形凸出部,在沿对插方向逐步平缓。这样设计的好处在于,首先限位部位113波浪形的设计能够增加摩擦力,同时逐步平缓的设计能够让两个所述的限位部位113外端面的距离始终保持一个相对固定的

数据。

90.这样所述限位部位113的外端面能够以一个平面抵靠在c型槽210的槽腔内壁上,从而增加对插式连接组件与c型槽210之间连接的稳定性。

91.另外从图8可以看到,所述背靠面112一侧分别成型有限位凸起114,同时再结合图7可知,所述背靠面112另一侧还成型有限位凹槽115,限位凸起114和限位凹槽115适配,从而能够在两个第一连接构件110对插的过程中,让限位凸起114进入限位凹槽115内。

92.同时从图7可以看到,在左侧的第一连接构件110中,所述限位凹槽115一直延伸至背靠面112右侧的端部,使得两个所述第一连接构件110对插时或者错开并相对运动时,限位凸起114能插入所述限位凹槽115内。

93.而且从图7可以看到所述限位凸起114是半圆柱形凸起;所述限位凹槽115是半圆柱形凹槽。这样的设计,一来方便连接,同时还能够表示移动到了设定位置。

94.另外还可以从图7中可以看到,所述的上卡槽116的开口具有上限位面117和下限位面118,上限位面117和下限位面118之间形成限位空间的一半,另一边则由另一个相对设置的第一连接构件110上的上卡槽116来补充。

95.【实施例二】

96.本实施例与实施例一基本一致,其不同点在于:在实施例一中,所述第二连接构件是一个紧固件,更具体的说是一个螺栓,另外还可以在另一个第一连接构件110的沉孔中放一个螺母,实现两个第一连接构件110之间紧密的连接;需要解锁时,则对应至少部分旋出螺栓和螺母即可。

97.而在本实施例中,所述第二连接构件是第一连接构件110上的卡扣部件,且第二连接构件和第一连接构件110两个一体的。在两个第一连接构件110对插的过程中通过卡接实现固定。

98.卡接的结构是通过一个卡舌和卡槽的配合来实现。

99.【实施例三】

100.本实施例与实施例一基本一致,其不同点在于:在实施例一中,所述限位部位113的波浪形凸出部是沿着对插方向逐步平缓。而在本事实例中则是沿对插方向逐步凸出。

101.这样的设计能够匹配背靠面112的倾斜面设计,让两个限位部位113的外端面之间的距离进一步增大,从而能够与c型槽210的槽腔卡的更紧。

102.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1