均质混合出油装置的制作方法

1.本实用新型涉及一种适用于石油储罐的出油装置,尤其是涉及均质混合出油装置。

背景技术:

2.传统的出油装置,其一端连于油罐底部出油短管上,另一端连接浮筒吊在液面下(有的还连接到浮盘下),并随液面升降而上下浮动,始终抽取表面层油层,原油是一种混合物,由于重力场的浮降作用,上层原油的密度较小,所含水分杂质也较少,使用油罐浮动出油装置,抽取上层原油,直接收取管口附近的原油,收油口开口是在液面下固定的高度上,造成收取的原油的密度含水量和杂质的含量承现线性的变化,使出油口的油品不稳定,给后续工序带来影响。因此急需提供一种出油品质稳定的浮动出油装置。

3.目前国内市场显现有类似的技术,但其实现挠性回转采用的是金属波纹管,存在折断泄露隐患,同时在内浮顶储罐使用时,由于顶部无限位,油品造成的管道弯矩,容易造成罐底或罐壁损坏。

技术实现要素:

4.本实用新型要解决的技术问题是提供均质混合出油装置,该装置是将罐内一定高度的油品进行充分混合后再输出,确保罐内输出原油的品质稳定,能保证抽出油品的密度差不大于0.1%。

5.为了解决现有技术存在的问题,本实用新型采用的技术方案是:

6.均质混合出油装置,设置在罐体内,包括第一空芯旋转接头、第一出油管、浮筒、混合出油管、支架和混合器,所述罐体底部设置有支架,出油管置于支架上,第一出油管的一端连接有混合出油管,第一出油管的另一端通过第一空芯旋转接头与连接管相连,第一空芯旋转接头固定在支架上,第一出油管可以空芯旋转接头为中心旋转,连接管的外侧端伸出罐体后与混合器相连;第一出油管上安装有浮筒。

7.进一步地,还包括万向联接结构、第二出油管和浮盘,所述第二出油管安装在混合出油管和第一出油管之间,第二出油管与第一出油管之间通过第二空芯旋转接头相连,第二出油管上安装有浮筒,混合出油管通过万向联接结构与浮盘连接,浮盘在混合出油管的带动下可以沿着罐体内壁做上下运动。

8.其中,所述混合出油管向下沿出油管轴线方向上开多个吸油口,不同高度层的介质同时等量的通过吸油口进入混合出油管内。

9.其中,所述第一空芯旋转接头和第二空芯旋转接头均包括外滚道和内滚道,所述外滚道套在内滚道外,在外滚道和内滚道之间安装有耐磨导向带,耐磨导向带两侧安装有o型圈。

10.其中,所述第一空芯旋转接头和第二空芯旋转接头与罐体内介质接触端加装四氟盘根。

11.其中,所述第一空芯旋转接头通过卡箍和螺母固定在支架上。

12.其中,所述支架自混合出油管到出油口高度逐渐降低,形成2%的坡度。

13.本实用新型所具有的优点和有益效果是:

14.本实用新型均质混合出油装置主要根据阿基米德定律、流体力学原理而设计,混合出油管将各高度的油混合后经由出油管,再经过混合器充分混合后,流到罐外。所述出油管上安装有浮筒来平衡均质混合出油装置的重量,可以使均质混合出油装置随着液面的升降而升降,即使与浮盘相连也不会使浮盘受力。所述出油管连接处设有空芯旋转接头,空芯旋转接头可以自由转动,可以保证混合出油装置上下运动时转动灵活不卡顿。由于浮筒浮力力矩大于整体混合出油装置的重力力矩,因此混合出油管能够随液面的上下移动而上下浮动。由于设置有多个吸油口,可以保证不同高度层的介质同时等量的进入混合出油管内,进入混合出油管的介质为湍流状态,介质在混合出油管内混合后经出油管,再经过混合器充分混合后流到罐外。解决了普通浮动出油装置出油质量不稳定的问题,减少了后续介质处理难度,节省了经济成本。

附图说明

15.下面结合附图对本实用新型作进一步详细的说明:

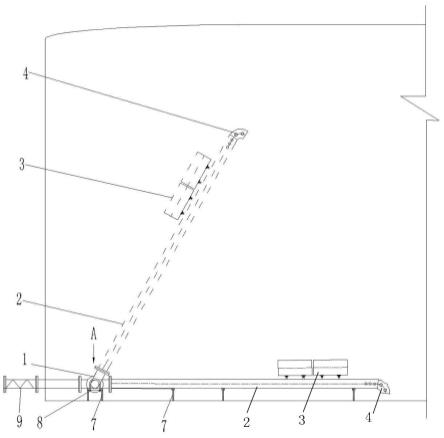

16.图1为实施例1所示均质混合出油装置的结构示意图;

17.图2为实施例2所示均质混合出油装置的结构示意图;

18.图3为第一出油管与连接管通过第一空芯旋转接头连接俯视图;

19.图4为混合出油管结构示意图。

20.图中:第一空芯旋转接头1、第一出油管2、浮筒3、混合出油管4、第二出油管5、第二空芯旋转接头6、支架7、卡箍8、混合器9、万向联接结构10、浮盘11、四氟盘根12、耐磨导向带13、o型圈14、外滚道15、内滚道16、吸油口17。

具体实施方式

21.下面结合具体实施例对本实用新型进行进一步详细说明,但本实用新型的保护范围不受具体的实施例所限制,以权利要求书为准。另外,以不违背本实用新型技术方案的前提下,对本实用新型所作的本领域普通技术人员容易实现的任何改动或改变都将落入本实用新型的权利要求范围内。

22.实施例1:

23.如图1所示,本实施例均质混合出油装置,设置在罐体内,包括第一空芯旋转接头1、第一出油管2、浮筒3、混合出油管4、支架7和混合器9,所述罐体底部设置有支架7,所述支架7自混合出油管到出油口高度逐渐降低,形成2%的坡度,方便混合出油装置里的介质能够全部流出。第一出油管2置于支架7上,支架7能够支撑第一出油管2不落到罐底上,第一出油管2的一端连接有混合出油管4,第一出油管2的另一端通过第一空芯旋转接头1与连接管相连,第一出油管2可以第一空芯旋转接头1为中心进行旋转。连接管的外侧端伸出罐体后与混合器9相连;所述浮筒3安装在第一出油管2上。所述浮筒浮力力矩大于整体混合出油装置的重力力矩,混合出油管能够随液面的上下移动而上下浮动,即使连接浮盘也不会对浮盘产生较大的应力。所述第一空芯旋转接头通过卡箍8和螺母固定在支架7上,从而固定在罐

底上,保证罐壁不受力。

24.所述混合出油管4向下沿出油管轴线方向上开多个吸油口17,所述多个吸油口保证不同高度层的介质同时等量的通过吸油口进入混合出油管内,进入混合出油管的介质为湍流状态,介质在混合出油管内充分混合后经第一出油管,再经过混合器充分混合后流到罐外,进而实现了不同高度的介质充分混合,保证流出的介质品质稳定均一。

25.如图3、4所示,所述第一空芯旋转接头1采用内外滚道设计,所述第一空芯旋转接头包括外滚道15和内滚道16,所述外滚道15套在内滚道16外,在外滚道15和内滚道16之间安装有耐磨导向带13,保证内外滚道能自由转动不卡顿,耐磨导向带13两侧安装有o型圈14,保证内外滚道之间能自由旋转同时不泄漏,第一空芯旋转接头1与罐内介质接触端加装四氟盘根12,保证罐内油污杂质等不能进入旋转接头内部,从而保证旋转接头的自由转动。同时保证所述均质混合出油装置上下浮动时不卡顿、无泄漏,使用寿命长。

26.实施例2:

27.如图2所示,本实施例均质混合出油装置,包括第一空芯旋转接头1、第一出油管2、浮筒3、混合出油管4、支架7、混合器9,第二出油管5、万向联接结构10和浮盘11,所述罐体底部设置有支架7,所述支架7自混合出油管到出油口高度逐渐降低,形成2%的坡度,方便混合出油装置里的介质能够全部流出。第一出油管2置于支架7上,支架7能够支撑第一出油管2和第二出油管5不落到罐底上。第一出油管2的一端通过第一空芯旋转接头1与连接管相连,第一出油管2可以第一空芯旋转接头1为中心旋转,连接管的外侧端伸出罐体后与混合器9相连;所述第一空芯旋转接头通过卡箍8和螺母固定在支架7上,从而固定在罐底上,保证罐壁不受力。第一出油管2的另一端通过第二空芯旋转接头6与第二出油管5相连,第二出油管5可以第二空芯旋转接头6为中心进行旋转,第二出油管5的另一端安装有混合出油管4。第一出油管2和第二出油管5上均设置有浮筒3,浮筒浮力力矩大于整体混合出油装置的重力力矩,混合出油管能够随液面的上下移动而上下浮动。即使连接浮盘也不会对浮盘产生较大的应力。

28.混合出油管4通过万向联接结构10与位于其上方的浮盘11连接。浮盘11的截面与罐体截面相同,浮盘11在万向联接结构10、第二出油管5、第二空芯旋转接头6、第一出油管2的带动下可沿罐体内壁上下运动。万向联接结构10保证浮盘只受混合出油装置垂直方向的力而不受其他方向的力。

29.所述混合出油管4向下沿出油管轴线方向上开多个吸油口17,所述多个吸油口保证不同高度层的介质同时等量的通过吸油口进入混合出油管内,进入混合出油管的介质流动状态为湍流状态,介质在混合出油管内充分混合后经第二出油管、第一出油管,再经过混合器充分混合后流到罐外,进而实现了不同高度的介质充分混合,保证流出的介质品质稳定均一。

30.如图3、4所示,所述第一空芯旋转接头1和第二空芯旋转接头6结构相同,均采用内外滚道设计,所述第一空芯旋转接头包括外滚道15和内滚道16,所述外滚道15套在内滚道16外,在外滚道15和内滚道16之间安装有耐磨导向带13,保证内外滚道能自由转动不卡顿,耐磨导向带13两侧安装有o型圈14,保证内外滚道之间能自由旋转同时不泄漏,第一空芯旋转接头1与罐内介质接触端加装四氟盘根12,保证罐内油污杂质等不能进入旋转接头内部,从而保证旋转接头的自由转动。同时保证所述均质混合出油装置上下浮动时不卡顿、无泄

漏,使用寿命长。

31.以上所述是本实用新型的优选实施方式,本实用新型所属技术领域的技术人员可以对以上所描述的具体实施例做各种各样的修改或补充,这些修改或补充也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1