环形胶筒挤出头及吹灌封设备的制作方法

1.本实用新型涉及安瓿瓶吹灌封成型的技术领域,特别地,涉及一种环形胶筒挤出头。此外,还涉及一种包括环形胶筒挤出头的吹灌封设备。

背景技术:

2.吹灌封(bfs)无菌灌装生产工艺是一种已知的用于生产经制瓶灌装并封口的无菌产品的生产工艺。吹灌封(bfs)无菌灌装生产工艺大体包括塑料坯的加热熔融并挤出管坯、能开合的主模、截取塑料坯、塑料坯吹气或真空成形、向瓶内定量灌注内容物、瓶头密封、出瓶等步骤。由于吹灌封(bfs)无菌灌装生产工艺可最大限度地保障内容物免受外界环境污染,因此受到了广泛关注,特别是在对最终产品有无菌要求的医药行业中有非常重要的应用。

3.现有技术中对于安瓿瓶生产的塑料胶体直接传递至成型模具中,导致胶体的流量过大造成胶体溢出浪费的情况且效率低下。

4.针对上述现有技术的不足,本实用新型提供一种环形胶筒挤出头。

技术实现要素:

5.本实用新型提供了一种环形胶筒挤出头及吹灌封设备,以解决现有技术中对于安瓿瓶生产的塑料胶体直接传递至成型模具中,导致胶体的流量过大造成胶体溢出浪费的情况且效率低下的技术问题。

6.根据本实用新型的一个方面,提供一种环形胶筒挤出头,包括模座、进料座、上压板与下压板,所述模座与所述进料座连接,所述上压板设置于所述模座上,所述下压板设置于所述上压板的下方,还包括:

7.模芯组件,所述模芯组件设置于所述模座上,所述模芯组件位于所述上压板与所述下压板之间,所述模芯组件用于胶筒成型;

8.紧固组件,所述紧固组件设置于所述模座上,所述紧固组件用于连接所述模芯组件与所述模座。

9.通过采用上述技术方案,将上压板与上压板安装在模座上,经进料座连接挤出头与挤出机并传输胶体,在上压板与下压板上设置模芯组件,通过模芯组件对胶体预处理成型胶筒,在挤出头内完成多组胶筒的成型,通过将胶筒传递至成型模具中进行多组安瓿瓶同时生产,通过挤出头模芯组件控制胶体的流量传输,使得胶体均匀传输至成型模具中进行安瓿瓶的挤压成型,在紧固组件的作用下将模芯组件固定在模座上,增强了模芯组件的使用稳定性,具有对挤出机内胶体的流量进行控制使得胶体的传递更加稳定。

10.进一步地,所述进料座内设置有进料组件,所述进料组件用于控制挤出机传输的胶体流量传输。

11.通过采用上述技术方案,在进料座上设置进料组件,使得挤出机内传输的胶体进行稳定分流并沿着挤出头的两侧流入模芯组件上成型胶筒,保证了胶筒的均匀成型。

12.进一步地,所述进料组件包括环形流道,所述环形流道用于对挤出机传输的胶体进行一分为二以及二分为四进行传输,并用于传输胶体至模芯组件处进行胶筒成型。

13.通过采用上述技术方案,通过环形流道将胶体一份为二,二分为四进行分流传输,保证了胶体的传输稳定,且将胶体沿着挤出头的两侧进行传输,使得胶体在挤出头内的成型更加稳定。

14.进一步地,所述模芯组件包括模芯板,所述模芯板设置于所述模座上且所述模芯板设置于所述上压板与所述下压板之间并与所述上压板之间形成有模腔,所述模腔用于传输胶体。

15.通过采用上述技术方案,通过芯板与上压板以及下压板之间形成模腔,将胶体沿着模腔流入成型并流出,使得胶体在挤出头内预处理成型胶筒,并经成型模具进行挤压成型安瓿瓶,提高了生产效率。

16.进一步地,所述模腔的出口处设置由于调节组件,所述调节组件设置于所述下压板上,所述调节组件用于对模腔内的胶体进行传输并自然落下形成塑料安瓿瓶。

17.通过采用上述技术方案,在模腔的出口处设置有调节组件,通过调节组件控制模腔出口的大小从而调节胶筒的成型壁厚。

18.进一步地,所述调节组件包括调节块与导块,所述调节块连接于所述下压板上,所述导块连接于所述模芯板上,所述调节块导块用于对所述模腔内的胶体进行导向传输,所述导块用于对灌装针进行固定导向,所述模座上设置有温控组件,所述温控组件用于对所述模座内的环形流道进行温度控制,以便于胶体稳定传输至所述模腔内。

19.通过采用上述技术方案,通过导块调节板调节挤出头内模腔的间隙进行控制胶体的流出,将胶体沿着挤出头内的模腔挤出形成胶筒并传递至成型模具中,保证了胶筒的壁厚使得安瓿瓶的合格率提高,通过导块对灌装针进行固定导向,保证了胶筒内的药液灌装顺利,在温控组件的作用下保证了胶筒在挤出头内成型并可继续传输至成型模具中。

20.进一步地,所述温控组件包括温控接头,所述温控接头连接于所述模座上且沿所述模座均匀布设。

21.通过采用上述技术方案,在挤出头的外壁上设置有多组温控接头,通过温控接头控制挤出机内的温度,避免胶体过早冷却造成模腔内堵塞且胶筒难以成型。

22.进一步地,所述紧固组件包括紧固螺钉,所述紧固螺钉螺纹穿射过所述模芯板与所述模座螺纹连接。

23.通过采用上述技术方案,通过紧固螺钉螺纹穿射过模座连接模芯板,将模芯板抵接在模座上进行固定,保证了模芯板的使用稳定。

24.进一步地,所述模芯板上设置有缓冲部,所述缓冲部包括第一凸起与第二凸起,所述第一凸起与所述第二凸起均设置于模芯板的外壁上且呈间隔设置。

25.通过采用上述技术方案,在模芯板上设置缓冲部,将胶体沿着模腔进料端到模腔出料端的压力值一致,使得胶体的挤出压力一致。缓冲部包括第一凸起与第二凸起,通过将第一凸起与第二凸起间隔设置,将胶体沿着第一凸起传输至第二凸起处,通过第一凸起与第二凸起将胶体沿着模腔流动并弥补压力损失且减少胶体在模腔内产生气体,使得挤出头内成型的胶筒满足生产需求,弥补胶体的挤出压力损失。

26.根据本实用新型的另一方面,提供一种吹灌封设备,包括上述所述的环形胶筒挤

出头。

27.通过采用上述技术方案,在进行安瓿瓶的生产时,通过挤出机将胶体沿着进料座内的环形流道传递至模座上模芯板与上压板以及下压板之间的模腔进行传输胶体,通过温控接头控制模腔内的胶体温度,将胶体沿着模腔传输,并在模腔的出料端沿着调节组件形成胶筒并传递至成型模具中进行安瓿瓶的成型。

28.本实用新型具有以下有益效果:

29.本实用新型一种环形胶筒挤出头将挤出机内的胶体沿着进料座传输至挤出头内,通过进料座上的环形流道将胶体一分为二,二分为四进行传输,通过将模芯板固定在模座上且经上压板与下压板连接模芯板并与模芯板之间形成模腔,将胶体经环形流道传递至模腔内,经模腔出料端的导向流道进行传输,模座上均匀分布有温控接头,通过温控接头对模腔内的胶体进行加热并控制胶体的温度,避免胶体温度过高导致胶体吸附在模腔内壁上从而使得模腔出口处的胶体流量过少,使得胶筒的壁厚不满足生产需求。

30.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

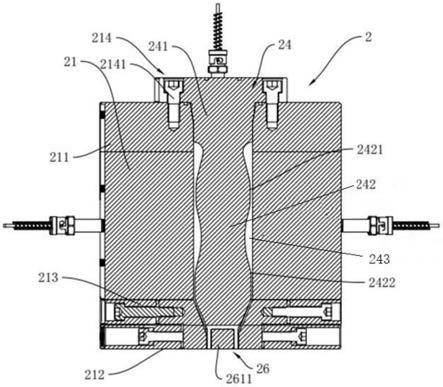

31.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

32.图1是本实用新型优选实施例的整体结构示意图;

33.图2是图1中长度调节组件的结构示意图。

34.图例说明:

35.21、模座;211、上压板;212、下压板;213、空间板;214、紧固组件;2141、紧固螺钉;215、进料座;24、模芯组件;241、模芯板;242、缓冲部;2421、第一凸起;2422、第二凸起;243、模腔;26、调节组件;2611、调节板。

具体实施方式

36.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由下述所限定和覆盖的多种不同方式实施。

37.实施例1

38.如图1、图2所示,本实施例公开一种环形胶筒挤出头,包括模座21与进料座215、上压板211与下压板212以及模芯组件24与紧固组件214,模座21与进料座215连接,进料座 215连接在挤出机的出料端,通过进料座215将胶体传输至挤出头内进行预成型处理。在模座 21上设置有上压板211与下压板212,模芯组件24设置在上压板211与下压板212之间,通过上压板211与下压板212对模芯组件24进行安装,通过模座21上的紧固组件214对模芯组件24进行固定安装。

39.参照图1、图2,为了控制挤出机内胶体在进料座215内的传输流量在进料座215内设置进料组件,在进料组件的作用下控制胶体在进料座215内的传输流量。进料组件包括环形流道,环形流道包括主流管与分流组件,在进行塑料安瓿瓶的吹塑灌装时,通过挤出机进

行加热塑料,经挤出机输送热熔状胶体,将胶体传递至主流管处,经分流组件对主流管传递的胶体及逆行分流处理,并将胶体输送至挤出头的两侧进行进胶,将胶体沿着挤出头的两侧均匀进胶,保证了挤出头内出胶量的均匀,从而使得胶筒的厚薄一致,实现塑料安瓿瓶的成型。

40.参照图1、图2,分流组件包括一级分流部与二级分流部,将一级分流部设置在主流管的末端,一级分流部包括u形管,将u形管的弯折端与主流管连接,u形管的两端呈开口设置,将主流管传输的胶体一分为二,控制胶体的传输。二级分流部设置在u形管的两端,二级分流部包括两个分流管,分管的中间位置与u形管的端部连通,分流管将u形管传输的胶体二分为四进行传输。分流管的两侧设置在挤出头进胶口的两侧,将胶体沿挤出头进胶口的两侧均匀进料使得挤出头内胶筒的形状规整符合生产的需求。将分流管沿挤出头宽度方向的轴线对称布设,使得分流管内传输的胶体在挤出头的两侧均匀进料,保证了挤出头内进胶量的稳定,从而使得胶筒的稳定成型满足生产需求。

41.参照图1、图2,模芯组件24包括模芯板241,模芯板241设置在上压板211与下压板 212之间,通过模芯板241与上压板211以及下压板212之间形成模腔243,通过胶体在模腔 243内成型流出形成胶筒。在模腔243的出口处设置调节组件26,通过调节组件26控制流出胶筒的壁厚,调节组件26包括调节板2611,调节板2611设置在下压板212上并沿下压板212 移动设置进而调节模腔出口的宽度从而对胶筒的壁厚进行调节,模芯板的下端还设置有导块,通过导块连接穿射过模芯板的灌装针并对灌装针进行导向,使得灌装针稳定穿射入胶筒内,在对胶筒内进行灌装药液时对挤出头内的胶筒内通入无菌的空气或者无菌的惰性气体。

42.参照图1、图2,挤出头上还设置有温度控制组件,温度控制组件包括温控接头,温控接头设置在模座21上,通过温控接头对挤出机内的温度进行监控并调节,使得胶体在模腔243 内的温度达到生产需求,温控接头在模座21上均匀分布。

43.参照图1、图2,紧固组件214包括紧固螺钉2141,紧固螺钉2141设置在模座21上,紧固螺钉2141螺纹穿射过模座21并与模芯板241螺纹连接,通过紧固螺钉2141将模芯板241 固定在模座21上安装在上压板211与下压板212之间。

44.参照图1、图2,为了使胶体沿着模腔243顺利流出且弥补胶体的挤出压力损失,将胶体沿着模腔243进料端到模腔243出料端的压力值一致,使得胶体的挤出压力一致。缓冲部242 包括第一凸起2421与第二凸起2422,通过将第一凸起2421与第二凸起2422间隔设置,将胶体沿着第一凸起2421传输至第二凸起2422处,通过第一凸起2421与第二凸起2422将胶体沿着模腔243流动并弥补压力损失且减少胶体在模腔243内产生气体,使得挤出头内成型的胶筒满足生产需求。

45.本实施例一种环形胶筒挤出头的工作原理:将挤出机内的胶体沿着进料座215传输至挤出头内,通过进料座215上的环形流道将胶体一分为二,二分为四进行传输,通过将模芯板 241固定在模座21上且经上压板211与下压板212连接模芯板241并与模芯板241之间形成模腔243,将胶体经环形流道传递至模腔243内,经模腔243出料端的导向流道进行传输,模座21上均匀分布有温控接头,通过温控接头对模腔243内的胶体进行加热并控制胶体的温度,避免胶体温度过高导致胶体吸附在模腔243内壁上从而使得模腔243出口处的胶体流量过少,使得胶筒的壁厚不满足生产需求。

46.实施例2

47.本实施例与实施例1的不同点在于温控组件包括加热板,将加热板设置在上压板211与下压板212上且沿着模腔243设置,在胶体沿着模腔243流动时,在加热板的作用下对胶体进行持续加热,避免胶体接触上压板211与下压板212进行热传导,使得胶体冷却吸附在模腔243的内壁上导致胶体的传输受阻。

48.实施例3

49.本实施例与实施例1的不同点在于,调节组件包括调节斗,将调节斗插接在模腔243的出料口,将胶体沿着调节斗的内壁流出,并形成胶筒满足生产需求,根据生产的规格调整调节斗的尺寸可以获取不同尺寸的胶筒进行不同尺寸的安瓿瓶的生产。

50.本实施例还公开一种吹灌封设备,在进行安瓿瓶的生产时,通过挤出机将胶体沿着进料座215内的环形流道传递至模座21上模芯板241与上压板211以及下压板212之间的模腔243 进行传输胶体,通过温控接头控制模腔243内的胶体温度,将胶体沿着模腔243传输,并在模腔243的出料端沿着调节组件形成胶筒并传递至成型模具中进行安瓿瓶的成型。

51.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1