一种单缸插销缸用五边形滑道挂接及强化组合结构的制作方法

1.本实用新型涉及起重机伸缩臂技术领域,具体是一种适用于起重机伸缩臂的单缸插销缸用五边形滑道挂接及强化组合结构。

背景技术:

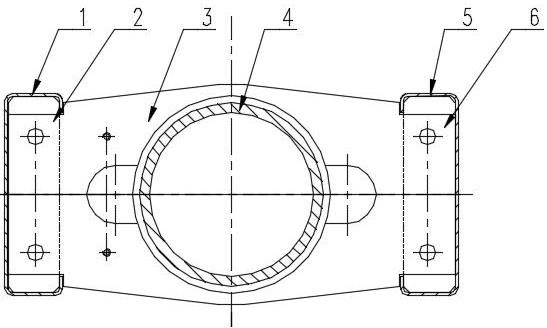

2.汽车起重机及全地面起重机所用的单缸插销缸,承担着驱动起重机每一节伸缩臂的伸出及回缩动作,伸缩油缸缸筒两侧布置有滑道板,在油缸运行时,滑道板沿着起重机伸缩臂来回运行,对缸筒起到保护及定位作用,对于千吨级起重机,由于起重机伸缩臂长度长,体积大,重量重,滑道板在油缸运行时受较大侧载力。因此对滑道板可靠性及轻量化要求极高。主机吊载吨位越大,主机各节吊臂截面越大,长度越长,各节臂大小不同,滑道板受力不同。所需伸缩油缸在行程末端,进入下一节吊臂前,滑道板先于缸筒与主机结构件相接触,对缸筒到保护导向作用。但在爬行的过程中,经常由于伸缩油缸速度比较快,臂面面积大小不一,伸缩油缸末端部件左右摆动及上下跳动,造成伸缩油缸及主机吊臂各结构件的碰撞。

3.如图1所示,是一种现有的汽车起重机及全地面起重机所用单缸插销缸滑道板及滑道支架结构,包括左侧滑道板11、左侧堵板21、左侧滑道支架31、缸筒41、右侧滑道支架51、右侧滑道板61、右侧堵板71;

4.上述技术存在的缺点是:

5.1、该结构滑道板为三边形结构,滑道支架为分体式结构,通过焊接形式布置于缸筒两侧,由于滑道支架的两侧平整性,对于分体式滑道支架焊接形位公差提出更高要求;

6.2、伸缩油缸滑道板受侧载力较大,滑道板受单侧变形力较大,滑道板与滑道支架接触面积小,滑道板的挠性差,滑道板的抗剪切及抗变形能力等性能差,滑道板整体稳定性弱,难以实现全地面起重机吊载超大吨位的功能需求。

技术实现要素:

7.为解决上述技术问题,本实用新型提供一种单缸插销缸用五边形滑道挂接及强化组合结构。

8.本实用新型通过以下技术方案实现:一种单缸插销缸用五边形滑道挂接及强化组合结构,包括对称布置在缸筒两侧的左滑道板和右滑道板,以及多个均布套装在缸筒上的滑道支架;所述左滑道板和右滑道板结构对称;左滑道板是靠近缸筒一侧具有开口的五边形结构;左滑道板内壁固定有左堵板;所述右滑道板内壁固定有右堵板;所述滑道支架中间开设有中心孔,滑道支架中心孔套装在缸筒上;滑道支架沿着中心线对称,滑道支架两侧边与两侧对应的左堵板、右堵板连接。

9.其进一步是:所述滑道支架侧边与左滑道板、右滑道板开口侧相抵。

10.所述滑道支架侧边具有凸板,凸板上开设连接孔,凸板与两侧对应的左堵板、右堵板通过螺栓连接。

11.所述滑道支架中心孔两侧开设有避让孔。

12.所述左堵板焊接在左滑道板内壁固定上。

13.所述右堵板焊接在右滑道板内壁固定上。

14.与现有技术相比,本实用新型的有益效果是:整体式滑道支架,实现滑道支架与缸筒连接的免焊接,消除缸筒内孔因焊接变形影响而变形,增加了滑道板的承载力及运行平稳性。同时整体式滑道支架,优化装配工艺,简化装配工序,安装、拆卸都方便,省工省时,提高生产效率。

附图说明

15.图1是现有技术结构示意图;

16.图1中:左侧滑道板11、左侧堵板21、左侧滑道支架31、缸筒41、右侧滑道支架51、右侧滑道板61、右侧堵板71;

17.图2是本实用新型结构示意图;

18.图3是滑道支架主视图;

19.图4是滑道支架俯视图;

20.图5是左滑道板主视图;

21.图6是左滑道板右视图;

22.图7是本实用新型立体装配图;

23.图2-图7中:左滑道板1;左堵板2;滑道支架3;凸板3-1;避让孔3-2;缸筒4;右滑道板5;右堵板6。

具体实施方式

24.以下是本实用新型的一个具体实施例,现结合附图对本实用新型做进一步说明。

25.结合图2至图7所示,一种单缸插销缸用五边形滑道挂接及强化组合结构,左滑道板1和右滑道板5结构对称,左滑道板1和右滑道板5对称布置在缸筒4两侧。

26.以左滑道板1为例:左滑道板1是靠近缸筒4一侧具有开口的五边形结构;左滑道板1内壁焊接左堵板2,左堵板2与左滑道板1五边均接触;

27.同理,右滑道板5内壁焊接有右堵板6。

28.滑道支架3中间开设有中心孔,滑道支架3中心孔两侧开设有避让孔3-2。滑道支架3沿着中心线对称,滑道支架3中心孔套装在缸筒4上并于缸筒4同轴。滑道支架3侧边与左滑道板1、右滑道板5开口侧相抵。滑道支架3侧边具有凸板3-1,凸板3-1上开设连接孔,凸板3-1与两侧对应的左堵板2、右堵板6通过螺栓连接。

29.左滑道板1、右滑道板5通过滑道支架3平行对称布置于缸筒4左右两侧,并与缸筒4相对固定,能够在伸缩缸运行时,起到机械四侧限位导向作用,限制运行的油缸左右上下晃动,保持单缸插销缸中心与起重机伸缩臂中心保持一致,可保护伸缩油缸在伸臂中爬行的撞击,满足单缸插销缸爬升入轨角度的最优化,更好的实现了起重臂对单缸插销缸入轨倾角的要求。

30.左滑道板1及右滑道板5开口侧增加了20mm的翼缘,并与滑道支架3侧边侧边相抵。左滑道板1、右滑道板5材料边缘正应力由原纵向方向切换为径向方向,与滑道支架3端面正

好相反,局部应力相互抵消。左滑道板1、右滑道板5与滑道支架3实现了单侧五边相互接触,接触面积明显增大,提高了左滑道板1、右滑道板5的抗弯矩变形,左滑道板1、右滑道板5抗弯曲刚度提高35%左右,减小了左滑道板1、右滑道板5的挠性变形,整个滑道截面惯性矩明显提升42%左右,左滑道板1、右滑道板5稳定性提升25%左右。左滑道板1、右滑道板5的弯曲刚度、抗剪切及抗变形能力等性能提升明显,整体稳定性强。整个滑道各性能提升的同时,可以优化左滑道板1、右滑道板5厚度,由原厚度5mm优化为3mm,实现滑道板轻量化减重30%,达到轻量化目的,有助于提升起重机吊载能力。

31.本实施例中滑道支架3采用整体式滑道支架,取代原分体焊接结构,实现滑道支架3与缸筒4连接的免焊接,消除缸筒4焊接应力的影响,增加左滑道板1、右滑道板5的承载力及运行平稳性。在油缸机加工时,减少了左滑道板1、右滑道板5与滑道支架3的配焊工序,释放产能,焊接效率明显提升;同时滑道可在整体组装后进行油缸总装,实现左滑道板1、右滑道板5的整体式装配,优化装配工序,安装、拆卸都方便,省工省时,提高生产效率。

32.本实施例在保证滑道支架外形尺寸及滑道板外形结构不改变前提下,提升了滑道板稳定性,增加了滑道板抗侧载能力,并实现整机情况量化水平,提升吊载重量及负载效率,解决伸缩油缸在伸缩爬行过程中因滑道板抗侧载力差而出现的碰撞而损坏。

技术特征:

1.一种单缸插销缸用五边形滑道挂接及强化组合结构,其特征在于:包括对称布置在缸筒(4)两侧的左滑道板(1)和右滑道板(5),以及多个均布套装在缸筒(4)上的滑道支架(3);所述左滑道板(1)和右滑道板(5)结构对称;左滑道板(1)是靠近缸筒(4)一侧具有开口的五边形结构;左滑道板(1)内壁固定有左堵板(2);所述右滑道板(5)内壁固定有右堵板(6);所述滑道支架(3)中间开设有中心孔,滑道支架(3)中心孔套装在缸筒(4)上;滑道支架(3)沿着中心线对称,滑道支架(3)两侧边与两侧对应的左堵板(2)、右堵板(6)连接。2.根据权利要求1所述的一种单缸插销缸用五边形滑道挂接及强化组合结构,其特征在于:所述滑道支架(3)侧边与左滑道板(1)、右滑道板(5)开口侧相抵。3.根据权利要求2所述的一种单缸插销缸用五边形滑道挂接及强化组合结构,其特征在于:所述滑道支架(3)侧边具有凸板(3-1),凸板(3-1)上开设连接孔,凸板(3-1)与两侧对应的左堵板(2)、右堵板(6)通过螺栓连接。4.根据权利要求1所述的一种单缸插销缸用五边形滑道挂接及强化组合结构,其特征在于:所述滑道支架(3)中心孔两侧开设有避让孔(3-2)。5.根据权利要求1所述的一种单缸插销缸用五边形滑道挂接及强化组合结构,其特征在于:所述左堵板(2)焊接在左滑道板(1)内壁固定上。6.根据权利要求1所述的一种单缸插销缸用五边形滑道挂接及强化组合结构,其特征在于:所述右堵板(6)焊接在右滑道板(5)内壁固定上。

技术总结

本实用新型公布一种单缸插销缸用五边形滑道挂接及强化组合结构,属于起重机伸缩臂技术领域。包括左滑道板、右滑道板,以及多个滑道支架;左滑道板和右滑道板结构对称;左滑道板是靠近缸筒一侧具有开口的五边形结构;左滑道板内壁固定有左堵板;右滑道板内壁固定有右堵板;滑道支架中间开设有中心孔,滑道支架中心孔套装在缸筒上;滑道支架沿着中心线对称,滑道支架两侧边与两侧对应的左堵板、右堵板连接。本实用新型采用整体式滑道支架,实现滑道支架与缸筒连接的免焊接,消除缸筒内孔因焊接变形影响而变形,增加了滑道板的承载力及运行平稳性;同时整体式滑道支架,优化装配工艺,简化装配工序,安装、拆卸都方便,省工省时,提高生产效率。生产效率。生产效率。

技术研发人员:陈向兵 金全明 张亚男

受保护的技术使用者:徐州徐工液压件有限公司

技术研发日:2021.09.28

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1