智能网版印刷系统的制作方法

1.本实用新型是与网版印刷有关,特别是涉及一种智能网版印刷系统。

背景技术:

2.按,网版印刷是有别于平板、秃版、凹版印刷的一种印刷方式。网版印刷的过程是将油墨加在一张有细孔的网幕,油墨用刮刀挤压穿过印版,使油墨穿过印版到置于其下的纸张上,不需印刷的部位则在网幕上以人工或机械制成负片蜡版加以保护。平、凸、凹版的圆型滚筒印版限制了只能印刷薄膜或薄片材料如纸张、纸板、塑料膜、金属片等。网版印刷则不受材料的限制,其被印材料有塑料、金属、织物、玻璃、陶瓷、皮革等,并且不论平面、曲面、厚薄均可进行网版印刷。因此网版印刷是高科技产业或制造业中相当常用之技术。

3.习用的自动网版印刷生产线,采用连续输送式设计,由下方的输送机配合上方的复数个印刷工站及复数个烘箱,以一个印刷工站接续一个烘箱的方式连接起来。该等印刷工站的数量即为工件最大印刷工序,当配置完成后便无法再增加工序。

4.前述之自动网版印刷系统在实施上会遇到一些问题。以图1的五站式网版印刷机为例,此系统最高可接受五道工序的印刷工件,当印刷工件少于五道工序时就会有印刷工站处于停摆状态,影响设备稼动率,但为了要生产复杂工序的印刷工件,一般自动网版印刷工站数多为八站至九站,因此经常看到有多个印刷工站不启动的状态下进行生产,机器的设置成本高昂且整体使用上没有效率。

5.另一问题为网版印刷每次印刷后都必须等墨水干燥后才能再次印刷,前述之自动网版印刷系统遇到同一图形要重复印刷堆栈图形时,每重复印刷一次就必须占用一组印刷工站进行同样的工作,当遇到浮凸立体图形的印刷需求时,会占用大量的印刷工站造成无法应付复杂图形的印刷,使系统的印刷灵活度及印刷复杂受到限制,降低整体印刷质量。

技术实现要素:

6.本实用新型的主要目的在于提供一种可使载盘在印刷站与烘箱之间自动循环以完成印刷工序的智能网版印刷系统,其可以提供一种高效率的循环印刷系统。

7.本实用新型是这样实现的,一种智能网版印刷系统,用以传送至少一载盘及摆置于该载盘上之至少一工料,其包含有:一第一输送机构,用以承载及输送该载盘;一第二输送机构,与该第一输送机构呈相邻且并排排列,该第二输送机构用以承接及输送来自该第一输送机构的该载盘;一印刷站组,包含有至少一印刷站,设于该第一输送机构之一侧,该印刷站组与该第二输送机构位于该第一输送机构的相异两侧;一印刷站转移输送组,包含有至少一印刷站转移输送机构,设于该第一输送机构的传送路径中,每一该印刷站转移输送机构对应于该印刷站组之每一该印刷站;至少一烘箱,安装于该第二输送机构之输送路径上;以及一转移输送组,包含有一第一回送转移输送机构、一第二回送转移输送机构、一第一半成品转移输送机构及第二半成品转移输送机构;该第一回送转移输送机构相邻该第二回送转移输送机构;该第一半成品转移输送机构相邻该第二半成品转移输送机构;其中

该第一回送转移输送机构及该第一半成品转移输送机构相对的设置在该第一输送机构内且邻近该第一输送机构的二端;该第二回送转移输送机构及该第二半成品转移输送机构相对地设置在该第二输送机构内且邻近该第二输送机构的二端;该等第一及第二回送转移输送机构用以将该载盘自该第一输送机构移动至该第二输送机构,该等第一及第二半成品转移输送机构用以将该载盘自该第二输送机构移动至该第一输送机构;其中该载盘经该第一输送机构、该第二输送机构及该转移输送组的带动可以循环地进出该印刷站组及该烘箱。

8.所述的该第一输送机构包含有二平行相对的第一轨道所构成的一第一轨道组及二第一传动元件,该二第一传动元件可分别相对应的安装于该第一轨道组的二该第一轨道,且该第一传动元件可相对该第一轨道位移;该第二输送机构包含有二平行相对的第二轨道所构成的一第二轨道组及二第二传动元件,该二第二传动元件可分别相对应的安装于该第二轨道组的二该第二轨道,且该第二传动元件为可相对该第二轨道位移。

9.该第一轨道组的一端为一第一端,该第一轨道组的另一端为一第二端且相对该第一端,该第一输送机构更包含有二第一驱动组件,该二第一驱动组件其一安装于该第一轨道组之该第一端,另一安装于该第一轨道组之该第二端,该二第一驱动组件可受驱动而转动并且带动该二第一传动元件相对该二第一轨道进行位移;该第二轨道组的一端为一第一端,该第二轨道组的另一端为一第二端且相对该第二轨道组之第一端,该第二输送机构更包含有二第二驱动组件,该二第二驱动组件其一安装于该第二轨道组之该第一端,另一安装于该第二轨道组之该第二端,该二第二驱动组件可受驱动而转动并且带动该二第二传动元件相对该二第二轨道进行位移。

10.本实用新型更包含有一投料输送机构及一收料输送机构,该投料输送机构相邻该第一输送机构,包含有二平行相对的投料轨道所构成的一投料轨道组及二投料传动元件,该二投料传动元件可分别相对应的安装于该投料轨道组的二该投料轨道,且该投料传动元件可相对该投料轨道位移;该收料输送机构相邻该第二输送机构,包含有二平行相对的收料轨道所构成的一收料轨道组及二收料传动元件,该二收料传动元件可分别相对应的安装于该收料轨道组的二该收料轨道,且该收料传动元件可相对该收料轨道位移。

11.其中该投料轨道组的一端为一第一端,该投料轨道组的另一端为一第二端且相对该投料轨道组的该第一端,该投料输送机构更包含有二投料驱动组件,该二投料驱动组件其一安装于该投料轨道组之该第一端,另一安装于该投料轨道组之该第二端,该二投料驱动组件可受驱动而转动并且带动该二投料传动元件相对该二投料轨道进行位移;该收料轨道组的一端为一第一端,该收料轨道组的另一端为一第二端且相对该收料轨道组之第一端,该收料输送机构更包含有二收料驱动组件,该二收料驱动组件其一安装于该收料轨道组之该第一端,另一安装于该收料轨道组之该第二端,该二收料驱动组件可受驱动而转动并且带动该二收料传动元件相对该二收料轨道进行位移。

12.本实用新型该转移输送组更包含有一第一空盘转移输送机构及一第二空盘转移输送机构,该第一空盘转移输送机构相邻该第二空盘转移输送机构;且该第一空盘转移输送机构设置在该投料输送机构内邻近该投料输送机构的一端;该第二空盘转移输送机构设置在该收料输送机构内邻近该收料输送机构的一端。

13.所述的该第一回送转移输送机构包含有一第一回送框架、一第一回送滚筒组、二第一回送升降装置及一第一回送阻挡装置;该第一回送框架具有一第一回送框体及一第一

回送底板,该第一回送底板设于该第一回送框体下方;该第一回送滚筒组是复数个滚筒以可转动的方式设于该第一回送框体内;该二第一回送升降装置其一端分别连接该第一回送底板之相对两端,另一端分别连接该二第一轨道下方,用以驱动该第一回送框架及该第一回送滚筒组产生升降位移;该第一回送阻挡装置设于该第一回送框体一侧,具有二第一回送阻挡块,用以升降位移阻挡该载盘沿该第一输送机构移动;该第二回送转移输送机构包含有一第二回送框架、一第二回送滚筒组、二第二回送升降装置及一第二回送阻挡装置;该第二回送框架具有一第二回送框体及一第二回送底板,该第二回送底板设于该第二回送框体下方;该第二回送滚筒是复数个滚筒以可转动的方式设于该第二回送框体内;该二第二回送升降装置其一端分别连接该第二回送底板之相对两端,另一端分别连接该二第二轨道下方,用以驱动该第二回送框架及该第二回送滚筒组产生升降位移;该第二回送阻挡装置设于该第二回送框体一侧,具有二第二回送阻挡块,用以升降位移阻挡该载盘沿该第二输送机构移动。

14.所述的该第一半成品转移输送机构包含有一第一半成品框架、一第一半成品滚筒组、二第一半成品升降装置及一第一半成品阻挡装置;该第一半成品框架具有一第一半成品框体及一第一半成品底板,该第一半成品底板设于该第一半成品框体下方;该第一半成品滚筒组是复数个滚筒以可转动的方式设于该第一半成品框体内;该二第一半成品升降装置其一端分别连接该第一半成品底板之相对两端,另一端分别连接该二第一轨道下方,用以驱动该第一半成品框架及该第一半成品滚筒组产生升降位移;该第一半成品阻挡装置设于该第一半成品框体一侧,具有二第一半成品阻挡块,用以升降位移阻挡该载盘沿该第一输送机构移动;该第二半成品转移输送机构包含有一第二半成品框架、一第二半成品滚筒组、二第二半成品升降装置及一第二半成品阻挡装置;该第二半成品框架具有一第二半成品框体及一第二半成品底板,该第二半成品底板设于该第二半成品框体下方;该第二半成品滚筒组是复数个滚筒以可转动的方式设于该第二半成品框体内;该二第二半成品升降装置其一端分别连接该第二半成品底板之相对两端,另一端分别连接该二第二轨道下方,用以驱动该第二半成品框架及该第二半成品滚筒组产生升降位移;该第二半成品阻挡装置设于该第二半成品框体一侧,具有二第二半成品阻挡块,用以升降位移阻挡该载盘沿该第二输送机构移动。

15.本实用新型该第一空盘转移输送机构包含有一第一空盘框架、一第一空盘滚筒组、二第一空盘升降装置及一第一空盘阻挡装置;该第一空盘框架具有一第一空盘框体及一第一空盘底板,该第一空盘底板设于该第一空盘框体下方;该第一空盘滚筒组是复数个滚筒以可转动的方式设于该第一空盘框体内;该二第一空盘升降装置其一端分别连接该第一空盘底板之相对两端,另一端分别连接该二投料轨道下方,用以驱动该第一空盘框架及该第一空盘滚筒组产生升降位移;该第一空盘阻挡装置设于该第一空盘框体一侧,具有二第一空盘阻挡块,用以升降位移阻挡该载盘沿该投料输送机构移动;该第二空盘转移输送机构包含有一第二空盘框架、一第二空盘滚筒组、二第二空盘升降装置及一第二空盘阻挡装置;该第二空盘框架具有一第二空盘框体及一第二空盘底板,该第二空盘底板设于该第二空盘框体下方;该第二空盘滚筒组是复数个滚筒以可转动的方式设于该第二空盘框体内;该二第二空盘升降装置其一端分别连接该第二空盘底板之相对两端,另一端分别连接该二收料轨道下方,用以驱动该第二空盘框架及该第二空盘滚筒组产生升降位移;该第二

空盘阻挡装置设于该第二空盘框体一侧,具有二第二空盘阻挡块,用以升降位移阻挡该载盘沿该收料输送机构移动。

16.所述的每一该印刷站包含有一基座及一滚筒组,该滚筒组是复数个滚筒以可转动的方式设于该基座内;每一该印刷站转移输送机构包含有一印刷站框架、一印刷站滚筒组、二印刷站升降装置及一印刷站阻挡装置;该第一印刷站框架具有一第一印刷站框体及一第一印刷站底板,该第一印刷站底板设于该第一印刷站框体下方;该第一印刷站滚筒组是复数个滚筒以可转动的方式设于该第一印刷站框体内;该二第一印刷站升降装置其一端分别连接该第一印刷站底板之相对两端,另一端分别连接该二第一轨道下方,用以驱动该第一印刷站框架及该第一印刷站滚筒组产生升降位移;该第一印刷站阻挡装置设于该第一印刷站框体一侧,具有二第一印刷站阻挡块,用以升降位移阻挡该载盘沿该第一输送机构移动;且该印刷站转移输送机构之该印刷站滚筒组的预定高度低于该印刷站之该滚筒组的高度。

17.其中每一该印刷站更包含有二定位装置,该二定位装置分别设于该基座之两侧,位于该滚筒组之轴向两端;该二定位装置分别具有一定位件及一驱动件,该定位件连接于该驱动件,可受该驱动件驱动而产生位移;该载盘具有二凹口,该二定位件之端部对应于该二凹口,用以固定该载盘于该印刷站。

18.本实用新型所提供之智能网版印刷系统,透过将印刷站与烘箱分离,搭配数字装置预先设定印刷站与载盘的任务内容,使每个印刷站皆能进行印刷作业,且能同时印刷复数产品,达到最大化印刷站使用效率及提升生产效率的功效;另外印刷站独立于输送机构外的设计,使系统遇到浮凸立体图形的印刷需求时只需占用一组印刷站即可生产,增加印刷作业的灵活性与印刷图案的可复杂度。

附图说明

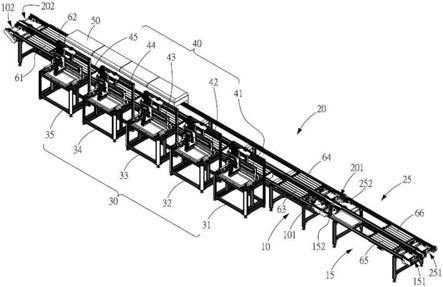

19.图1为本实用新型的整体外观图。

20.图2为本实用新型第一及第二输送机构与投料及收料输送机构的示意图。

21.图3为本实用新型投料及收料输送机构的局部外观图。

22.图4为本实用新型印刷站的外观图。

23.图5为本实用新型印刷站之定位装置的示意图。

24.图6为本实用新型印刷站转移输送机构的外观图。

25.图7为本实用新型印刷站转移输送机构的示意图。

26.图8为本实用新型烘箱的外观图。

27.图9为本实用新型第一及第二回送转移输送机构的外观图。

28.图10a为本实用新型第一及第二回送转移输送机构位于第一预定位置的示意图。

29.图10b为本实用新型第一及第二回送转移输送机构位于第二预定位置的示意图。

30.图11为本实用新型第一及第二半成品转移输送机构的外观图。

31.图12为本实用新型第一及第二空盘转移输送机构的外观图。

32.图13为本实用新型系统之任务区域的示意图。

33.图14为本实用新型印刷方法的流程图。

34.符号说明:

35.(10)第一输送机构(11)第一轨道(12)第一传动元件

36.(13)第一驱动组件(14)第一马达(15)投料输送机构

37.(16)投料轨道(17)投料传动元件(18)投料驱动组件

38.(19)投料马达(20)第二输送机构(21)第二轨道

39.(22)第二传动组件(23)第二驱动组件(24)第二马达

40.(25)收料输送机构(26)收料轨道(27)收料传动组件

41.(28)收料驱动组件(29)收料马达(30)印刷站组

42.(31)印刷站(32)印刷站(33)印刷站

43.(34)印刷站(35)印刷站(40)印刷站转移输送组

44.(41)印刷站转移输送机构(42)印刷站转移输送机构(43)印刷站转移输送机构

45.(44)印刷站转移输送机构(45)印刷站转移输送机构(50)烘箱

46.(51)烘箱入口(52)烘箱出口(61)第一回送转移输送机构

47.(62)第二回送转移输送机构(63)第一半成品转移输送机构

48.(64)第二半成品转移输送机构(65)第一空盘转移输送机构

49.(66)第二空盘转移输送机构(100)载盘(100a)凹口

50.(101)第一端(102)第二端(151)第一端

51.(152)第二端(201)第一端(202)第二端

52.(251)第一端(252)第二端(311)基座

53.(312)滚筒组(313)阻挡条(314)印刷装置

54.(315)定位装置(315a)定位件(315b)驱动件

55.(411)印刷站框架(411a)印刷站框体(411b)印刷站底板

56.(412)印刷站滚筒组(413)印刷站升降装置(414)印刷站阻挡装置

57.(611)第一回送框架(611a)第一回送框体(611b)第一回送底板

58.(612)第一回送滚筒组(613)第一回送升降装置(614)第一回送阻挡装置

59.(614a)第一回送阻挡块(621)第二回送框架(622)第二回送滚筒组

60.(623)第二回送升降装置(624)第二回送阻挡装置(631)第一半成品框架

61.(631a)第一半成品框体(631b)第一半成品底板(632)第一半成品滚筒组

62.(633)第一半成品升降装置(634)第一半成品阻挡装置(634a)第一半成品阻挡块

63.(641)第二半成品框架(642)第二半成品滚筒组(643)第二半成品升降装置

64.(644)第二半成品阻挡装置(651)第一空盘框架(651a)第一空盘框体

65.(651b)第一空盘底板(652)第一空盘滚筒组(653)第一空盘升降装置

66.(654)第一空盘阻挡装置 (654a)第一空盘阻挡块 (661)第二空盘框架

67.(662)第二空盘滚筒组 (663)第二空盘升降装置 (664)第二空盘阻挡装置

68.a

‑‑‑

投料区 b

‑‑‑

印刷区 c

‑‑‑

回送转移区

69.d

‑‑‑

烘箱区 e

‑‑‑

成品/半成品转移区 f

‑‑‑

收料区

70.g

‑‑‑

空盘转移区

具体实施方式

71.以下即依本实用新型的目的与功效,兹举出较佳实施例,并配合图式详细说明。

72.请参阅第图1所示,本实用新型一较佳实施例所提供之智能网版印刷系统其主要包含有一第一输送机构(10)、一投料输送机构(15)、一第二输送机构(20)、一收料输送机构(25)、一印刷站组(30)、一印刷站转移输送组(40)、至少一烘箱(50)、一第一回送转移输送机构(61)、第二回送转移输送机构(62)、一第一半成品转移输送机构(63)、一第二半成品转移输送机构(64)、一第一空盘转移输送机构(65)及一第二空盘转移输送机构(66);其中,该等第一及第二回送转移输送机构(61)、(62)、该等第一及第二半成品转移输送机构(63)、(64)及该等第一及第二空盘转移输送机构(65)、(66)可统称为一转移输送组。

73.该第一输送机构(10)及该第二输送机构(20)相邻而置,该第一输送机构(10)具有一第一端(101)及一第二端(102),该第二输送机构(20)亦具有一第一端(201)及一第二端(202)。该第一输送机构(10)与该第二输送机构(20)包含但不限于呈现线性架构,且依图标该第一输送机构(10)与该第二输送机构(20)的该第一端(101)、(201)及该第二端(102)、(202)分别位在线性架构的长向相对二端,且该第一输送机构(10)的该第一端(101)相邻于该第二输送机构(20)的该第一端(201),该第一输送机构(10)的该第二端(102)相邻该第二输送机构(20)的该第二端(202)。

74.该投料输送机构(15)及该收料输送机构(25)相邻而置,该投料输送机构(15)具有一第一端(151)及一第二端(152),该收料输送机构(25)亦具有一第一端(251)及一第二端(252)。该投料输送机构(15)及该收料输送机构(25)包含但不限于呈现线性架构,且依图标该投料输送机构(15)及该收料输送机构(25)的该第一端(151)、(251)及该第二端(152)、(252)分别位在线性架构的长向相对二端,且该投料输送机构(15)的该第一端(151)相邻于该收料输送机构(25)的该第一端(251),该投料输送机构(15)的该第二端(152)相邻该收料输送机构(25)的该第二端(252)。该投料输送机构(15)之该第二端(152)相邻该第一输送机构(10)之该第一端(101),使该投料输送机构(15)及该第一输送机构(10)形成一连续之线性输送架构;该收料输送机构(25)之该第二端(252)相邻该第二输送机构(20)之该第一端(201),使该收料输送机构(25)及该第二输送机构(20)形成一连续之线性输送架构。

75.本实用新型之该印刷站组(30)包含有数量为n个之印刷站,n≥1。在本实施例中,该印刷站组(30)包含有5个印刷站(31)、(32)、(33)、(34)、(35),设于该第一输送机构(10)之一侧,使该等印刷站(31)、(32)、(33)、(34)、(35)及该第二输送机构(20)位于该第一输送机构(10)之相异两侧。本实用新型之该印刷站转移输送组(40)亦包含有数量为n个之印刷站转移输送机构,其数量与该印刷站组(30)之该等印刷站相同。在本实施例中,该印刷转移输送组(40)包含有5个印刷站转移输送机构(41)、(42)、(43)、(44)、(45),设于该第一输送机构(10)内,每一该印刷站转移输送机构(41)、(42)、(43)、(44)、(45)分别对应于每一该印刷站(31)、(32)、(33)、(34)、(35)。

76.该第一回送转移输送机构(61)及该第一半成品转移输送机构(63)设于该第一输送机构(10)内;该第二回送转移输送机构(62)及该第二半成品转移输送机构(64)设于该第二输送机构(20)内;该第一空盘转移输送机构(65)设于该投料输送机构(15)内;该第二空盘转移输送机构(66)设于该收料输送机构(25)内。且该等第一及第二回送转移输送机构(61)、(62)位于该等第一及第二输送机构(10)、(20)接近该等第二端(102)、(202)处;该等第一及第二空盘转移输送机构(65)、(66)位于该投料及收料输送机构(15)、(25)接近该等第一端(151)、(251)处;该等第一及第二半成品转移输送机构(63)、(64)位于该等第一及第

二输送机构(10)、(20)接近该等第一端(102)、(202)处,且位于该等第一及第二回送转移输送机构(61)、(62)与该等第一及第二空盘转移输送机构(65)、(66)之间。

77.请参阅图2及图3所示,该第一输送机构(10)具有二第一轨道(11)、二第一传动元件(12)、二第一驱动组件(13)及一第一马达(14)。该二第一轨道11设于一承载用之第一机架(图未示)上彼此相对,形成一第一轨道组;该二第一传动元件(12)相对应地设于该二第一轨道11内,该二第一驱动组件(13)其一设于该第一输送机构(10)之该第一端(101),另一设于该第一输送机构(10)之该第二端(102)。更具体说明,该第一轨道组的一端为一第一端,该第一轨道组的另一端为一第二端且相对该第一端,该二第一驱动组件(13)其一安装于该第一轨道组之该第一端,另一安装于该第一轨道组之该第二端。每一该第一驱动组件(13)为二第一驱动轮及一第一驱动轴之组合,举例而言,该二第一驱动轮分别啮合于该二第一传动元件(12)之一端,该第一驱动轴穿过该等第一驱动轮并枢设于该二第一轨道(11)之一端。该第一马达(14)锁固于该第一机架,位于该二第一轨道(11)下方相邻该第一驱动轴,且该第一马达(14)之驱动端透过链条及齿轮连接该二第一驱动组件(13)其中之一。当该第一马达(14)驱动时可带动该第一驱动组件(13)之该第一驱动轴,进而带动该二第一传动元件(12)于该二第一轨道(11)中沿该第一输送机构(10)之该第一端(101)往该第二端(102)移动。在本实施例中,该二第一传动元件(12)为倍数链输送带或类似的传送装置。

78.该投料输送机构(15)具有二投料轨道(16)、二投料传动元件(17)、二投料驱动组件(18)及一投料马达(19)。该二投料轨道(16)设于一承载用之投料机架(图未示)上彼此相对,形成一投料轨道组。该二投料传动元件(17)相对应地设于该二投料轨道(16)内,该二投料驱动组件(18)其一设于该投料输送机构(15)之该第一端(151),另一设于该投料输送机构(15)之该第二端(152)。更具体说明,该投料轨道组的一端为一第一端,该投料轨道组的另一端为一第二端且相对该第一端,该二投料驱动组件(18)其一安装于该投料轨道组之该第一端,另一安装于该投料轨道组之该第二端。每一该投料驱动组件(18)为二投料驱动轮及一投料驱动轴之组合,举例而言,该二投料驱动轮分别啮合于该二投料传动元件(17)之一端,该投料驱动轴穿过该等投料驱动轮并枢设于该二投料轨道(16)之一端。该投料马达(19)锁固于该投料机架,位于该二投料轨道(16)下方相邻该投料驱动轴,且该投料马达(19)之驱动端透过链条及齿轮连接该二投料驱动组件(18)其中之一。当该投料马达(19)驱动时可带动该投料驱动组件(18)之该投料驱动轴,进而带动该二投料传动元件(17)于该二投料轨道(16)中沿该投料输送机构(15)之该第一端(151)往该第二端(152)移动。在本实施例中,该二投料传动元件(17)为倍数链输送带或类似的传送装置。

79.该第二输送机构(20)具有二第二轨道(21)、二第二传动元件(22)、二第二驱动组件(23)及一第二马达(24)。该二第二轨道(21)设于一承载用之第二机架(图未示)上彼此相对,形成一第二轨道组。该二第二传动元件(22)相对应地设于该二第一轨道(21)内,该二第二驱动组件(23)其一设于该第二输送机构(20)之该第一端(201),另一设于该第二输送机构(20)之该第二端(202)。更具体说明,该第二轨道组的一端为一第一端,该第二轨道组的另一端为一第二端且相对该第一端,该二第二驱动组件(23)其一安装于该第二轨道组之该第一端,另一安装于该第二轨道组之该第二端。每一该第二驱动组件(23)为二第二驱动轮及一第二驱动轴之组合,举例而言,该二第二驱动轮分别啮合于该二第二传动元件(22)之一端,该第二驱动轴穿过该等第二驱动轮并枢设于该二第二轨道(21)之一端。该第二马达

(24)锁固于该第二机架,位于该二第二轨道(21)下方相邻该第二驱动轴,且该第二马达(24)之驱动端透过链条及齿轮连接该二第二驱动组件(23)其中之一。当该第二马达(24)驱动时可带动该第二驱动组件(23)之该第二驱动轴,进而带动该二第二传动元件(22)于该二第二轨道(21)中沿该第二输送机构(20)之该第二端(202)往该第一端(201)移动。在本实施例中,该二第二传动元件(22)为倍数链输送带或类似的传送装置。

80.该收料输送机构(25)具有二收料轨道(26)、二收料传动元件(27)、二收料驱动组件(28)及一收料马达(29)。该二收料轨道(26)设于一承载用之收料机架(图未示)上彼此相对,形成一收料轨道组。该二收料传动元件(27)相对应地设于该二收料轨道(26)内,该二收料驱动组件(28)其一设于该收料输送机构(25)之该第一端(251),另一设于该收料输送机构(25)之该第二端(252)。更具体说明,该收料轨道组的一端为一第一端,该第二轨道组的另一端为一第二端且相对该第一端,该二收料驱动组件(28)其一安装于该收料轨道组之该第一端,另一安装于该收料轨道组之该第二端。每一该收料驱动组件(28)为二收料驱动轮及一收料驱动轴之组合,举例而言,该二收料驱动轮分别啮合于该二收料传动元件(27)之一端,该收料驱动轴穿过该等收料驱动轮并枢设于该二收料轨道(26)之一端。该收料马达(29)锁固于该收料机架,位于该二收料轨道(26)下方相邻该收料驱动轴,且该收料马达(29)之驱动端透过链条及齿轮连接该二收料驱动组件(28)其中之一。当该收料马达(29)驱动时可带动该收料驱动组件(28)之该投料驱动轴,进而带动该二收料传动元件(27)于该二收料轨道(26)中沿该收料输送机构(25)之该第二端(252)往该第一端(251)移动。在本实施例中,该二收料传动元件(27)为倍数链输送带或类似的传送装置。

81.该印刷站组(30)之该等印刷站(31)、(32)、(33)、(34)、(35)之结构类似,以下仅以该印刷站(31)进行说明。请参阅图4所示,该印刷站(31)包含有一基座(311)、一滚筒组(312)、一阻挡条(313)、一印刷装置(314)及二定位装置(315)。该基座(311)为复数个金属框架集合而成之载体。该滚筒组(312)可转动的设于该基座(311)中,举例而言,该滚筒组(312)为复数个可转动的滚筒,每一该滚筒的轴向二端皆具有一转轴用以连接于该基座(311),于该滚筒组(312)一侧的每一该转轴上配接有二齿轮,且透过一链条连接每一该转轴之该二齿轮其中之一,使该等滚筒可一起转动;一马达设于该基座之一侧相邻该等转轴之该等齿轮,该马达之驱动端同样配接有一齿轮透过一链条连接于各该转轴之其中之一该齿轮;当该马达驱动时,透过该等转轴之该等齿轮带动该滚筒组(312)沿顺时针或逆时针方向转动,上述该齿轮、链条与马达的链接及驱动皆为已知且惯用的技术手段。该滚筒组(312)之该等滚筒以平行于该第一输送机构(10)之该二第一轨道(11)方向并排设置。该阻挡条(313)为一长条形块件,设于该基座(311)之一侧远离该第一输送机构(10),其高度高于该滚筒组(312)之高度,用以防止该一载盘(100)滑出该印刷站(31)。该印刷装置(314)以可活动的方式连接于一锁固于该基座(311)上之直立板件,且位于该滚筒组(312)上方。该印刷装置(314)可于该板件上沿该滚筒组(312)之轴向两端往复移动,用以进行印刷作业。该印刷装置(314)为一习知结构,在此容不赘述其详细内容。

82.该二定位装置(315)以可活动的方式分别设于该基座(311)之两侧,该二定位装置(315)分别具有一定位件(315a)及一驱动件(315b)。该定位件(315a)连接于该驱动件(315b),其中,该驱动件(315b)安装在该基座(311)且相对应在该滚筒组(312)一侧。

83.请参阅图5所示,该载盘(100)两侧具有二凹口(100a),该定位件(315a)为长条状

板件,其端部对应于该载盘(100)之该二凹口(100a)。该定位件(315a)受该驱动件(315b)驱动产生伸缩位移,用以顶抵该载盘(100)之该二凹口(100a)以固定该载盘(100)。在本实施例中,该驱动件(315b)为一气缸。

84.该印刷站转移输送组(40)之该等印刷站转移输送机构(41)、(42)、(43)、(44)、(45)之结构类似,以下仅以对应于该印刷站(31)的该印刷站转移输送机构(41)进行说明。请参阅图6所示,该印刷站转移输送机构(41)设于该第一输送机构(10)之该二第一轨道(11)之间,相邻该印刷站(31)。该印刷站转移输送机构(41)具有一印刷站框架(411)、一印刷站滚筒组(412)、二印刷站升降装置(413)。

85.请参阅图7所示,该印刷站框架(411)具有一印刷站框体(411a)及一印刷站底板(411b),且该印刷站底板(411b)连接于该印刷站框体(411a)下方,该印刷站框体(411a)为复数板件组合而成之中空长方体结构,其上下两端贯通,该印刷站底板(411b)为一矩形板件。该印刷站滚筒组(412)可转动的设于该印刷站框架(411)之该印刷站框体(411a)中,举例而言,该印刷站滚筒组(412)为复数个可转动的滚筒,每一该滚筒的轴向二端皆具有一转轴用以连接于该印刷站框体(411a),于该印刷站滚筒组(412)一侧的每一该转轴上配接有二齿轮,且透过一链条连接每一该转轴之该二齿轮其中之一,使该等滚筒可一起转动;另具有一马达设于该印刷站框体(411a)之一侧相邻该等转轴之该等齿轮,该马达之驱动端同样配接有一齿轮透过一链条连接于其中之一该齿轮;当该马达驱动时,透过该等转轴之该等齿轮带动该印刷站滚筒组(412)沿顺时针或逆时针方向转动,上述该齿轮、链条与马达的链接及驱动皆为已知且惯用的技术手段。该印刷站滚筒组(412)之该等滚筒以平行于该第一输送机构(10)之该二第一轨道(11)的方向并排排列。该二印刷站升降装置(413)其一端分别锁固于该第一输送机构(10)之该二第一轨道(11)下方,另一端分别锁固于该印刷站框架(411)之该印刷站底板(411b)之相对两端。该印刷站转移输送机构(41)更具有一印刷站阻挡装置(414)。该印刷站阻挡装置(414)安装于该印刷站框体(411a)之另一侧相对于该马达,其一端设有二印刷站阻挡块(414a),该印刷站阻挡装置(414)可驱动该二印刷站阻挡块(414a)产生升降位移。在本实施例中该二印刷站升降装置(413)及该印刷站阻挡装置(414)为包含但不限于受气压控制的气缸。该印刷站转移输送机构(41)用以控制一载盘(图未示)进出该印刷站(31)。

86.请参阅图6所示,该二印刷站升降装置(413)可驱动该印刷站框架(411)产生升降位移,该印刷站滚筒组(412)亦会随之于一第一预定位置与一第二预定位置升降位移。该第一预定位置之高度低于该第二预定位置之高度,且该第一预定位置之高度低于该第一输送机构(10)之该二传动元件(12)之高度,该第二预定位置之高度高于该第一输送机构(10)之该二传动元件(12)之高度;另外,该印刷站滚筒组(412)之该第一预定位置之高度低于该印刷站(31)的该滚筒组(312)之高度。

87.请参阅图8所示,该烘箱(50)安装于该第二输送机构(20)之该第二输送机构(20)的输送路径上,用以进行烘干作业。该烘箱(50)一端为一烘箱入口(51),另一端为一烘箱出口(52),该烘箱入口(51)接近该第二输送机构(20)之该第二端(202),该烘箱出口(52)远离该第二输送机构(20)之该第二端(202)。

88.请参阅图9所示,该第一回送转移输送机构(61)安装于该第一输送机构(10)之该二第一轨道(11)之间。该第一回送转移输送机构(61)具有一第一回送框架(611)、一第一回

送滚筒组(612)、二第一回送升降装置(613)及一第一回送阻挡装置(614)。该第一回送框架(611)具有一第一回送框体(611a)及一第一回送底板(611b),且该第一回送底板(611b)连接于该第一回送框体(611a)下方,该第一回送框体(611a)为复数板件组合而成之中空长方体结构,其上下两端贯通,该第一回送底板(611b)为一矩形板件。该第一回送滚筒组(612)可转动的设于该第一回送框架(611)之第一回送框体(611a)中,举例而言,该第一回送滚筒组(612)为复数个可转动的滚筒,每一该滚筒的轴向二端皆具有一转轴用以连接于该第一回送框体(611a),于该第一回送滚筒组(612)一侧的每一该转轴上配接有二齿轮,且透过一链条连接每一该转轴之该二齿轮其中之一,使该等滚筒可一起转动;一马达设于该第一回送框体(611a)之一侧相邻该等转轴之该等齿轮,该马达之驱动端同样配接有一齿轮透过一链条连接于其中之一该齿轮;当该马达驱动时,透过该等转轴之该等齿轮带动该第一回送滚筒组(612)转动,上述该齿轮、链条与马达的链接及驱动皆为已知且惯用的技术手段。该第一回送滚筒组(612)之该等滚筒以平行于该第一输送机构(10)之该二第一轨道(11)的方向并排排列。该二第一回送升降装置(613)其一端分别设于该第一输送机构(10)之该二第一轨道(11)下方,另一端分别锁固于该第一回送框架(611)之该第一回送底板(611b),该二第一回送升降装置(613)可驱动该第一回送框架(611)产生升降位移,该第一回送滚筒组(612)亦会随之升降位移。该第一回送阻挡装置(614)安装于该第一回送框体(611a)之另一侧相对于该马达,其一端设有二第一回送阻挡块(614a),该第一回送阻挡装置(614)可驱动该二第一回送阻挡块(614a)产生升降位移。该第二回送转移输送机构(62)其结构与该第一回送转移输送机构(61)类似,亦具有一第二回送框架(621)、一第二回送滚筒组(622)、二第二回送升降装置(623)及一第二回送阻挡装置(624),在此容不赘述其详细内容,惟,该第二回送转移输送机(62)安装于该第二输送机构(20)之该二第二轨道(21)之间。该第一回送转移输送机构(61)是用以传送该载盘(100)离开该第一输送机构(10),该第二回送转移输送机构(62)是用以承接该载盘(100)并移动至该第二输送机构(20)。

89.该等第一及第二回送转移输送机构(61)、(62)之该等第一及第二框架(611)、(621)可受该等第一及第二升降装置(613)、(623)驱动而于一第一预定位置与一第二预定位置之间同时进行升降位移。请参阅图10a所示,当该等第一及第二框架(611)、(621)位于该第一预定位置时,该等第一及第二滚筒组(612)、(622)的高度低于该等第一及第二输送机构(10)、(20)的该等第一及第二传动元件(12)、(22)的高度,使该载盘(100)于该第一或第二输送机构(10)、(20)的该等第一或第二传动元件(12)、(22)上移动;请参阅图10b所示,当该等第一及第二框架(611)、(621)上升到该第二预定位置时,该等第一及第二滚筒组(612)、(622)的高度高于该等第一及第二输送机构(10)、(20)的该等第一及第二传动元件(12)、(22)的高度,使该载盘(100)于该等第一及第二滚筒组(612)、(622)上移动。

90.请参阅图11所示,该第一半成品转移输送机构(63)安装于该第一输送机构(10)之该二第一轨道(11)之间。该第一半成品转移输送机构(63)具有一第一半成品框架(631)、一第一半成品滚筒组(632)、二第一半成品升降装置(633)及一第一半成品阻挡装置(634)。该第一半成品框架(631)具有一第一半成品框体(631a)及一第一半成品底板(631b),且该第一半成品底板(631b)连接于该第一半成品框体(631a)下方,该第一半成品框体(631a)为复数板件组合而成之中空长方体结构,其上下两端贯通,该第一半成品底板(631b)为一矩形板件。该第一半成品滚筒组(632)可转动的设于该第一半成品框架(631)之第一半成品框体

(631a)中,举例而言,该第一半成品滚筒组(632)为复数个可转动的滚筒,每一该滚筒的轴向二端皆具有一转轴用以连接于该第一半成品框体(631a),于该第一半成品滚筒组(632)一侧的每一该转轴上配接有二齿轮,且透过一链条连接每一该转轴之该二齿轮其中之一,使该等滚筒可一起转动;一马达设于该第一半成品框体(631a)之一侧相邻该等转轴之该等齿轮,该马达之驱动端同样配接有一齿轮透过一链条连接于其中之一该齿轮;当该马达驱动时,透过该等转轴之该等齿轮带动该第一半成品滚筒组(632)转动,上述该齿轮、链条与马达的链接及驱动皆为已知且惯用的技术手段。该第一半成品滚筒组(632)之该等滚筒以平行于该第一输送机构(10)之该二第一轨道(11)的方向并排排列。该二第一半成品升降装置(633)其一端分别设于该第一输送机构(10)之该二第一轨道(11)下方,另一端分别锁固于该第一半成品框架(631)之该第一半成品底板(631b),该二第一半成品升降装置(633)可驱动该第一半成品框架(631)产生升降位移,该第一半成品滚筒组(632)亦会随之升降位移。该第一半成品阻挡装置(634)安装于该第一半成品框体(631a)之另一侧相对于该马达,其一端设有二第一半成品组挡块(634a),该第一半成品阻挡装置(634)可驱动该二第一半成品阻挡块(634a)产生升降位移。该第二半成品转移输送机构(64)其结构与该第一半成品转移输送机构(63)类似,亦具有一第二半成品框架(641)、一第二半成品滚筒组(642)、二第二半成品升降装置(643)及一第二半成品阻挡装置(644),在此容不赘述其详细内容,惟,该第二半成品转移输送机构(64)安装于该第二输送机构(20)之该二第二轨道(21)之间。该第二半成品转移输送机构(64)系用以传送该载盘(100)离开该第二输送机构(20),该第一半成品转移输送机构(63)系用以承接该载盘(100)并移动至该第一输送机构(10)。该等第一及第二半成品转移输送机构(63)、(64)之该等第一及第二半成品滚筒组(631)、(641)之升降方式与前述该等第一及第二回送转移输送机构(61)、(62)相同,仅输送方向相反,在此容不赘述。

91.请参阅图12所示,该第一空盘转移输送机构(65)安装于该投料输送机构(15)之该二投料轨道(16)之间。该第一空盘转移输送机构(65)具有一第一空盘框架(651)、一第一空盘滚筒组(652)、二第一空盘升降装置(653)及一第一空盘阻挡装置(654)。该第一空盘框架(651)具有一第一空盘框体(651a)及一第一空盘底板(651b),且该第一空盘底板(651b)连接于该第一空盘框体(651a)下方,该第一空盘框体(651a)为复数板件组合而成之中空长方体结构,其上下两端贯通,该第一空盘底板(651b)为一矩形板件。该第一空盘滚筒组(652)可转动的设于该第一空盘框架(651)之该第一空盘框体(651a)中,举例而言,该第一空盘滚筒组(652)为复数个可转动的滚筒,每一该滚筒的轴向二端皆具有一转轴用以连接于该第一空盘框体(651a),于该第一空盘滚筒组(652)一侧的每一该转轴上配接有二齿轮,且透过一链条连接每一该转轴之该二齿轮其中之一,使该等滚筒可一起转动;一马达设于该框体(651a)之一侧相邻该等转轴之该等齿轮,该马达之驱动端同样配接有一齿轮透过一链条连接于其中之一该齿轮;当该马达驱动时,透过该等转轴之该等齿轮带动该第一空盘滚筒组(652)转动,上述该齿轮、链条与马达的链接及驱动皆为已知且惯用的技术手段。该第一空盘滚筒组(652)之该等滚筒以平行于该投料输送机构(15)之该二投料轨道(16)的方向并排排列。该二第一空盘升降装置(653)其一端分别锁固于该投料输送机构(15)之该二投料轨道(16)下方,另一端分别锁固于该第一空盘框架(651)之该第一空盘底板(651b),该二第一空盘升降装置(653)可驱动该第一空盘框架(651)产生升降位移,该第一空盘滚筒组(652)

亦会随之升降位移。该第一空盘阻挡装置(654)安装于该第一空盘框体(651a)之另一侧相对于该马达,其一端设有二第一空盘组挡块(654a),该第一空盘阻挡装置(654)可驱动该二第一空盘阻挡块(654a)产生升降位移。该第二空盘转移输送机构(66)其结构与该第一空盘转移输送机构(65)类似,亦具有一第二空盘框架(661)、一第二空盘滚筒组(662)、二第二空盘升降装置(663)及一第二空盘阻挡装置(664),在此容不赘述其详细内容,惟,该第二空盘转移输送机构(66)安装于该收料输送机构(25)之该二收料轨道(26)之间。该第二空盘转移输送机构(66)是用以传送该载盘(100)离开该收料输送机构(25),该第一空盘转移输送机构(65)是用以承接该载盘(100)并移动至该投料输送机构(15)。该等第一及第二空盘转移输送机构(65)、(66)之该等第一及第二空盘滚筒组(651)、(661)之升降方式与前述该等第一及第二回送转移输送机构(61)、(62)相同,仅输送方向相反,在此容不赘述。

92.上述的各机构可受一数字装置(未显示)的控制而带动该载盘(100)及置于其上的一工料自动且可循环式的移动。该数字装置可以是一电脑、一可程序化逻辑控制器(programmable logic controller,plc)或其组合。该载盘(100)更配置有无线射频辨识(radio freque ncy identification;rfid)的一射频标签,该数字装置可于印刷过程中透过复数个设于系统内各区的读取器读取该射频标签,以追踪该载盘(100)目前的工作进度与实体位置,并控制其接下来的动作路径。其次,在该系统的各机构中可设置阻挡件,借此使得该载盘(100)移动至预定位置时可以受挡不再继续位移或是在该处改变位移方向。其次,在各机构中更设置复数阻挡块于该第一轨道组、该第二轨道组、该投料轨道组及该收料轨道组上一侧,位于该载盘(100)传送或转移路径之末端,借此使得该载盘(100)移动至预定位置时可以受挡不再继续位移或是在该处改变位移方向。

93.请参阅图13所示,前述实施例中揭示之系统因应执行任务状态可重新定义为一投料区a、一印刷区b、一回送转移区c、一烘箱区d、一成品/半成品转移区e、一收料区f及一空盘转移区g。该投料区a包含该投料输送机构(15);该印刷区b包含该第一输送机构(10)、该印刷站组(30)及该印刷站转移输送组(40);该回送转移区c包含该等第一及第二输送机构(10)、(20)与该等第一及第二回送转移输送机构(61)、(62);该烘箱区d包含该第二输送机构(20)及该烘箱(50);该成品/半成品转移区e包含该等第一及第二输送机构(10)、(20)与该等第一及第二半成品转移输送机构(63)、(64);该收料区f包含该收料输送机构(25);该空盘转移区g包含该等第一及第二输送机构(10)、(20)与该等第一及第二空盘输送机构(65)、(66)。

94.请参阅图14所示,根据以上的结构组态,本实施例的印刷方法包含:

95.依任务内容决定为单一产品或复数产品。一操作者预先分析每一产品需要的印刷工序,并依照印刷站的数量与操作者的需求设定本次任务为单一产品或复数产品。举例而言,假设a产品需要3道印刷工序,b产品需要2道印刷工序,而系统之印刷站数量为5个,因此可设定此次任务同时执行a产品与b产品的印刷作业,其中3个印刷站负责印刷a产品,剩余2个印刷站负责印刷b产品,上述即为复数产品的印刷任务;或是只执行b产品的印刷作业,此时可分配2个印刷站执行b产品的第一道印刷工序,2个印刷站执行b产品的第二道印刷工序,剩余1个印刷站提供临时支持,上述即为单一产品的印刷任务。

96.依任务内容设定数字装置及印刷工序对应的印刷站。确认单一产品或复数产品与印刷工序后,操作者可以先行借由一数字装置对上述实施例所揭示的系统内多个机构的参

数进行设定,例如输送机构、转移机构、印刷机及烘箱等机构所配置的读取器、气压元件、电力元件,以及输送机构的移动速度及烘箱的加热温度等等;并预先设定该印刷区的各该印刷站在此次印刷过程中分别该执行哪道印刷工序。

97.依任务内容分配载盘任务。是一载盘上配置有无线射频辨识(radio frequency identification;rfid)的一射频标签,在执行印刷、烘干前,该数字装置依产品印刷所需工序,指派具有该射频标签的载盘在此次任务中相对应该印刷站的进出次数,使位于该载盘上的一工料进行相对应印刷工序(此时该工料尚未摆置于该载盘)。不同的该载盘进出该印刷机的次数依任务分配会相同或不同。

98.依任务内容进行投料生产。该载盘被指派任务后,设置于该投料区且承载该工料;即该载盘摆置在该投料区等待投料,随后将该工料摆置于该投料区的该载盘上。该载盘上预涂有胶性材料,用以在该工料摆置于该载盘上后,固定该工料位于该载盘上之位置。在本实施例中,该工料可为一鞋面模块或类似模块。

99.依任务内容进行印刷。是该第一输送机构将该载盘移动至第一道印刷工序的该印刷站前,此时该数字装置透过该印刷区的该读取器读取该载盘的位置与工作进度后自动判断该载盘应该进入该印刷站,随后控制一印刷站转移输送机构之一印刷站阻挡装置上升使该载盘停止向前移动,接着该印刷站转移输送机构之二印刷站升降装置带动一印刷站滚筒组上升,使该载盘可被该印刷站滚筒组移入该印刷站;当该载盘进入该印刷站后该印刷站之一滚筒组会持续移动该载盘直到碰到一阻挡条而停止移动,此时该印刷站之二定位装置受该数字装置控制而位移顶抵该载盘之二凹口完成固定,随后该印刷站之一印刷装置开始印刷作业。

100.依任务内容在印刷完成后送回第一输送机构。是该印刷站在完成印刷作业后,经该数字装置控制该二定位装置脱离该载盘,且该印刷站之该滚筒组开始反向转动传送该载盘离开该印刷站,并移动至该印刷站转移输送机构之该印刷站滚筒组,随后该印刷站转移输送机构之该印刷站滚筒组被该二印刷站升降装置带动下降,使该载盘回到该第一输送机构上,继续沿第一输送机构移动。

101.依任务内容转移至一第二输送机构并进入烘箱进行烘干。是该载盘移动至一回送区时,该数字装置控制一第一回送转移输送机构之一第一回送阻挡装置上升使该载盘停止前进,随后该第一回送转移输送机构及一第二回送转移输送机构之二第一及第二回送滚筒组受复数第一及第二回送升降装置带动而上升,使该第一回送转移输送机构传送该载盘离开该第一输送机构,该第二回送转移输送机构承接并移动该载盘至该第二输送机构;在该载盘碰到第二输送机构上之一阻挡块后,该载盘停止移动,接着该等升降装置受该数字装置控制而带动该等第一及第二滚筒组下降,使该载盘回到该第二输送机构上沿该第二输送机构移入该烘箱区的一烘箱进行烘干作业。

102.依任务内容在一成品/半成品转移输送区判断目前印刷进度。是该载盘在完成烘干作业后移入一成品/半成品转移区,此时该数字装置透过该成品/半成品转移区之该读取器读取该载盘之该射频标签,以确认目前的工作进度及位置;自动判断仍有未完成的印刷工序后,该数字装置控制一第二半成品转移输送机构的一第二阻挡装置上升使该载盘停止前进,随后该二半成品转移输送机构之复数第一及第二半成品升降装置带动二第一及第二半成品滚筒组上升,进而该第一半成品滚筒组传送该载盘离开该第二输送机构,该第二半

成品滚筒组承接并移动该载盘至该第一输送机构;当该载盘碰到该第一输送机构之一阻挡块后停止移动,接着该等第一及第二半成品转移输送机构之该等第一及第二半成品升降装置带动该等第一及第二半成品滚筒组下降,使该载盘回到该第一输送机构上再进行第二次或下一次的印刷工序。

103.以循环形式逐次完成印刷任务。依上述的运作方式,该载盘经由该第一输送机构、该第二输送机构、以及该等印刷站转移输送机构所提供的输送方式,可逐次移入目标印刷站;当该载盘移出印刷站后,经该第一输送机构、该第二输送机构及该等第一及第二回送转移输送机构所提供的输送方式,可将载盘移入烘箱进行烘干;当该载盘移出该烘箱后,经该第一输送机构、该第二输送机构、以及该等第一及第二半成品转移输送机构所提供的输送方式,可将载盘从该第二输送机构移入该第一输送机构开始下一次印刷,如此重复此一步骤直至满足所有预定的印刷工序。

104.依任务内容完成所有印刷工序的该载盘输送到一收料区进行收料。是在该载盘移入该成品/半成品转移区时,该数字装置透过读取器读取该载盘之该射频标签,自动判断该载盘上之该工料完成所有预定的印刷工序后,该数字装置不启动该等第一及第二半成品转移输送机构,随后该载盘可移入该收料区,供操作者进行收料作业。

105.依任务内容将收料完成的该载盘输送到该第一输送机构重新投料进入产线。是收完料的该载盘会移动到该空盘转移区,此时该数字装置控制一第二空盘转移输送机构的一第二空盘阻挡装置上升使该载盘停止前进,随后该等第一及第二空盘转移输送机构之复数第一及第二空盘升降装置带动二第一及第二空盘滚筒组上升,使该第一空盘滚筒组传送该载盘离开该收料输送机构,该第二空盘滚筒组承接并移动该载盘至该投料输送机构;当该载盘进入该投料输送机构后会碰到一阻挡块而停止横向移动,接着该等第一及第二空盘转移输送机构之该等第一及第二空盘升降装置带动该等第一及第二空盘滚筒组下降,使该载盘回到该投料输送机构上,重新准备摆置与上次印刷任务相同的工料,进行另一次的印刷任务。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1