一种防搭拱的微粉下料器的制作方法

1.本实用新型属于微粉下料器技术领域,尤其涉及一种防搭拱的微粉下料器。

背景技术:

2.微粉加工完成后储存在料箱内,需要使用时进行微粉的下料,便于进行微粉的使用,现有微粉下料器下料时容易出现搭拱的现象,造成下料管堵塞,影响微粉的正常下料作业,急需研制一种防搭拱的微粉下料器,以解决上述问题,且便于市场推广与应用。

3.现有微粉下料器下料时容易出现搭拱的现象,造成下料管堵塞,影响微粉的正常下料作业的问题。

4.因此,发明一种防搭拱的微粉下料器显得非常必要。

技术实现要素:

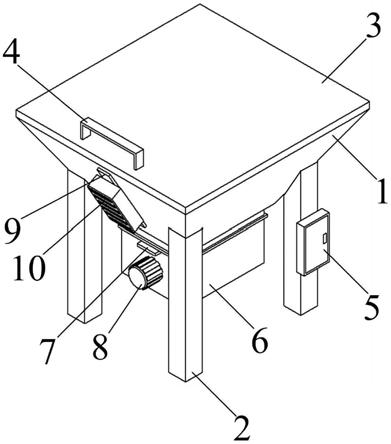

5.为了解决上述技术问题,本实用新型提供一种防搭拱的微粉下料器,以解决现有微粉下料器下料时容易出现搭拱的现象,造成下料管堵塞,影响微粉的正常下料作业的问题。一种防搭拱的微粉下料器,包括料箱组件、支撑腿、盖板、提手、电控柜、下料管、下料阀板、打散组件、安装板和振动电机,所述支撑腿采用多个,且支撑腿安装在料箱组件侧面的四个角部;所述盖板铰连接在料箱组件的上方;所述提手安装在盖板上方的前侧;所述电控柜安装在支撑腿的外侧;所述下料管安装在料箱组件的下方;所述下料阀板安装在下料管上;所述打散组件安装在下料管的前侧,且打散组件的末端位于下料管的内部;所述安装板采用两个,且安装板安装在料箱组件的两侧;所述振动电机采用两个,且振动电机安装在安装板的外侧;

6.所述料箱组件包括料箱、内衬、支撑弹簧、传导杆和通管,所述支撑弹簧采用多个,且支撑弹簧安装在料箱内部的两侧;所述内衬的外侧与支撑弹簧的末端相连;所述传导杆采用多个,且传导杆安装在内衬的外侧,该传导杆的末端贯穿至料箱的外侧,其中传导杆的末端与安装板的内侧相连;所述通管安装在内衬的下方,且通管的下端贯穿至料箱的下方。

7.优选的,所述打散组件包括打散电机、安装杆和打散板,所述打散电机安装在下料管的前侧,且打散电机的输出轴贯穿至下料管的内部;所述安装杆的一端通过联轴器与打散电机的输出轴相连;所述打散板采用多个,且打散板安装在安装杆的外侧。

8.优选的,所述支撑腿采用方柱形结构;所述盖板的尺寸与料箱的尺寸匹配;所述提手采用倒u形结构;所述电控柜通过导线与市电相连;所述下料阀板用于开启下料管的关闭和开启;所述振动电机通过导线与电控柜相连。

9.优选的,所述料箱的上端采用敞口式设置;所述支撑弹簧在料箱内部的两侧均匀分布,且支撑弹簧对内衬起到支撑作用;所述通管的下端位于下料管的内部,且通管的下方与下料阀板的上端贴合。

10.优选的,所述打散电机通过导线与电控柜相连;所述安装杆采用圆柱形结构,且安装杆位于下料阀板的下方;所述打散板在安装杆的外侧均匀分布,且打散板位于下料阀板

的下方。

11.与现有技术相比,本实用新型具有如下有益效果:

12.1.本实用新型的料箱组件和振动电机的设置,下料时,振动电机通电运行,振动电机通过安装板和传导杆将振动传导至内衬,对内衬内部的微粉进行振动,避免下料时微粉出现搭拱的现象,防止造成下料管堵塞,保证微粉的正常下料作业。

13.2.本实用新型的打散组件的设置,下料时,打散电机带动安装杆和打散板转动,通过打散板对微粉进行打散,防止微粉中有小结块,提高微粉的松散度。

14.3.本实用新型的支撑弹簧的设置,支撑弹簧对内衬起到支撑作用,且支撑弹簧配合振动电机进行内衬的振动,提高振动电机的振动效果。

附图说明

15.图1是本实用新型的结构示意图。

16.图2是本实用新型的料箱组件的结构示意图。

17.图3是本实用新型的打散组件的结构示意图。

18.图中:

19.1-料箱组件,11-料箱,12-内衬,13-支撑弹簧,14-传导杆,15-通管,2-支撑腿,3-盖板,4-提手,5-电控柜,6-下料管,7-下料阀板,8-打散组件,81-打散电机,82-安装杆,83-打散板,9-安装板,10-振动电机。

具体实施方式

20.以下结合附图对本实用新型做进一步描述:

21.实施例:

22.如附图1至附图3所示

23.本实用新型提供一种防搭拱的微粉下料器,包括料箱组件1、支撑腿2、盖板3、提手4、电控柜5、下料管6、下料阀板7、打散组件8、安装板9和振动电机10,支撑腿2采用多个,且支撑腿2安装在料箱组件1侧面的四个角部;盖板3铰连接在料箱组件1的上方;提手4安装在盖板3上方的前侧;电控柜5安装在支撑腿2的外侧;下料管6安装在料箱组件1的下方;下料阀板7安装在下料管6上;打散组件8安装在下料管6的前侧,且打散组件8的末端位于下料管6的内部;安装板9采用两个,且安装板9安装在料箱组件1的两侧;振动电机10采用两个,且振动电机10安装在安装板9的外侧;支撑腿2采用方柱形结构;盖板3的尺寸与料箱11的尺寸匹配;提手4采用倒u形结构;电控柜5通过导线与市电相连;下料阀板7用于开启下料管6的关闭和开启;振动电机10通过导线与电控柜5相连。

24.本实施例中,具体的,料箱组件1包括料箱11、内衬12、支撑弹簧13、传导杆14和通管15,支撑弹簧13采用多个,且支撑弹簧13安装在料箱11内部的两侧;内衬12的外侧与支撑弹簧13的末端相连;传导杆14采用多个,且传导杆14安装在内衬12的外侧,该传导杆14的末端贯穿至料箱11的外侧,其中传导杆14的末端与安装板9的内侧相连;通管15安装在内衬12的下方,且通管15的下端贯穿至料箱11的下方;料箱11的上端采用敞口式设置;支撑弹簧13在料箱11内部的两侧均匀分布,且支撑弹簧13对内衬12起到支撑作用;通管15的下端位于下料管6的内部,且通管15的下方与下料阀板7的上端贴合,下料时,振动电机10通电运行,

振动电机10通过安装板9和传导杆14将振动传导至内衬12,对内衬12内部的微粉进行振动,避免下料时微粉出现搭拱的现象,防止造成下料管6堵塞,保证微粉的正常下料作业,支撑弹簧13对内衬12起到支撑作用,且支撑弹簧13配合振动电机10进行内衬12的振动,提高振动电机10的振动效果。

25.本实施例中,具体的,打散组件8包括打散电机81、安装杆82和打散板83,打散电机81安装在下料管6的前侧,且打散电机81的输出轴贯穿至下料管6的内部;安装杆82的一端通过联轴器与打散电机81的输出轴相连;打散板83采用多个,且打散板83安装在安装杆82的外侧;打散电机81通过导线与电控柜5相连;安装杆82采用圆柱形结构,且安装杆82位于下料阀板7的下方;打散板83在安装杆82的外侧均匀分布,且打散板83位于下料阀板7的下方,下料时,打散电机81带动安装杆82和打散板83转动,通过打散板83对微粉进行打散,防止微粉中有小结块,提高微粉的松散度。

26.本实用新型,使用时,电控柜5接通市电进行供电,下料时,振动电机10通电运行,振动电机10通过安装板9和传导杆14将振动传导至内衬12,对内衬12内部的微粉进行振动,避免下料时微粉出现搭拱的现象,防止造成下料管6堵塞,保证微粉的正常下料作业,支撑弹簧13对内衬12起到支撑作用,且支撑弹簧13配合振动电机10进行内衬12的振动,提高振动电机10的振动效果,同时打散电机81带动安装杆82和打散板83转动,通过打散板83对微粉进行打散,防止微粉中有小结块,提高微粉的松散度。

27.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1