氧化铁颜料包装平台的制作方法

1.本实用新型属于氧化铁颜料生产设备技术领域,更具体地说,本实用新型涉及一种氧化铁颜料包装平台。

背景技术:

2.氧化铁颜料为粉末状材料,具有耐光,耐高温等优异性能,被广泛应用于陶瓷材料上色、建筑材料配色、塑料着色、油漆涂料等方面。

3.氧化铁颜料在运输或上市前需要包装,包装通常为人工或包装设备将氧化铁颜料装入包装袋中,然后封装。以现有的包装设备为例,包装袋被支撑件固定在输送带上,随着输送带的运行,包装袋运动至出料口下方,料仓中的氧化铁颜料从出料口输出至包装袋,包装袋装够设定量的物料后,继续被输送带运送至封袋机进行封包而完成包装。这种包装设备存在较大的粉尘问题,生产进行一段时间后,包装平台的输送带上以及输送带附近就会布满粉尘,清洁的工作量大大增加,且影响生产人员的健康。

技术实现要素:

4.本实用新型的一个目的是解决至少上述缺陷,并提供至少后面将说明的优点。

5.本实用新型的另一个目的是提供一种氧化铁颜料包装平台,其在输送带两侧构建可以向下翻转和向上支起的围挡部件;当围挡部件翻转至敞开时,输送带暴露出来,方便对输送带进行清洁和检修,也方便对围挡部件上沉积的粉料进行清理;当围挡部件翻转至包合状态时,将输送带围在较为封闭的空间内,减少泄露粉料向外散发,而不影响包装作业。

6.为了实现本实用新型的这些目的和其它优点,本实用新型提供一种氧化铁颜料包装平台,包括:

7.输送机构,其上设置有支撑件,支撑件支撑固定包装袋,在输送机构驱动下,包装袋在输送路径上运动;装料机构设置在输送路径上方用于向包装袋装入颜料,封袋机构设置在输送路径上用于将装料后的包装袋封闭;

8.至少构建在装料机构两侧的围挡部件,围挡部件设置为能够上下摆动的结构,在上下摆动时,围挡部件形成包围和敞开状态,分别用于将包装袋包围在内或将包装袋向外呈现。

9.装料机构装料作业是主要的扬尘源,围挡部件仅构建在装料机构两侧时,可以构建较为封闭的装料空间,减少扬尘向外泄露,也可以降低围挡部件设置成本。

10.围挡部件也可以沿输送机构长度方向设置,将装料机构、封袋机构全部包围在内,此时装料和封袋均在较为封闭的空间内进行,扬尘泄露更少。

11.优选的是,所述的氧化铁颜料包装平台中,所述围挡部件设置有弧形部或弯折部,弧形部或弯折部向外凸出使得内部形成扩大的包围空间,包围空间与包装袋所在输送空间相对应。

12.优选的是,所述的氧化铁颜料包装平台中,围挡部件设置为:

13.在输送机构上方,向下摆动时将下方包装袋包围,向上摆动时将包装袋向外呈现;或

14.与输送机构底部持平或低于输送机构,向上摆动时将包装袋包围,向下摆动时将包装袋向外呈现。

15.优选的是,所述的氧化铁颜料包装平台中,所述围挡部件的内面设置有沉槽,沉槽沿围挡部件长度方向设置,沉槽位于围挡部件内面下方形成围挡部件最低处而用于集聚沉降的粉料。

16.优选的是,所述的氧化铁颜料包装平台中,所述输送机构设置在独立的支撑结构上或本身设置有支撑结构;

17.当围挡部件设置为与输送机构底部持平或低于输送机构时,围挡部件与支撑结构铰接而能够上下摆动,且支撑结构上设置伸缩驱动杆以驱动围挡部件摆动;

18.当围挡部件设置在输送机构上方时,围挡部件与设置在输送机构上方的悬挂机构铰接而能够上下摆动,悬挂机构上设置有伸缩驱动杆以驱动围挡部件摆动。

19.优选的是,所述的氧化铁颜料包装平台中,所述围挡部件或悬挂机构上设置有负压吸尘单元;

20.当设置在围挡部件上时,负压吸尘单元沿围挡部件内壁设置,且负压吸尘单元靠近沉槽或与沉槽连通;

21.当设置在悬挂机构上时,负压吸尘单元连通至围挡部件围成的空间,且位于输送路径的上方。

22.优选的是,所述的氧化铁颜料包装平台中,所述支撑件为装袋支架,装袋支架安装在输送带上并随输送带移动。

23.优选的是,所述的氧化铁颜料包装平台中,所述装料机构包括:

24.输料管,其第一端连通至料仓,第二端伸延至输送路径上方并与通过的包装袋相对应;

25.螺旋机构,其设置在输送管内以推动物料在输送管运送。

26.优选的是,所述的氧化铁颜料包装平台中,所述封袋机构为封口机。

27.本实用新型至少包括以下有益效果:

28.本实用新型在输送机构两侧构建围挡部件,利用围挡部件的上下翻转,在工作时输送机构包围形成较为封闭的输送空间,包装袋在输送机构上输送、装料和封袋时产生的粉尘不容易向外扩散,保持设备和工作环境的清洁,且沉积在围挡部件内而更容易被清理和收集,减少清洁工作量,减少粉尘对生产人员的影响;在不作业时,围挡部件向外敞开,便于作业人员对围挡部件和输送机构集中清理和检修。

29.本实用新型的围挡部件设计为弧形结构或弯折结构,从而构建更大的包围空间,而不影响输送机构及包装袋的输送、装料和封袋作业,而围挡部件形成的凹部空间利于粉尘集中聚集,而方便后期集中清理。

30.本实用新型的围挡部件可以设计在输送机构上方或与输送机构持平或低于输送机构,这些设计结构均可实现围挡部件的上下摆动,结构简洁,在实际应用时,可以根据空间设计和生产需要来安装。

31.本实用新型的围挡部件与负压吸尘单元配合,在防止粉尘向外扩散的同时,利用

负压快速将粉尘吸走,扬尘量大大降低,工作环境更容易保持清洁。

32.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

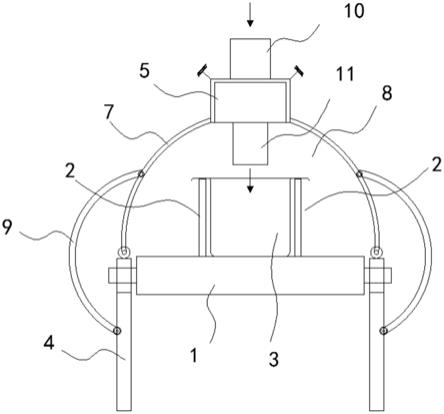

33.图1为本实用新型所述氧化铁颜料包装平台在围挡部件包围状态下的正面结构示意图;

34.图2为本实用新型所述氧化铁颜料包装平台在围挡部件敞开状态下的正面结构示意图;

35.图3为本实用新型所述氧化铁颜料包装平台的侧面结构示意图;

36.图4为本实用新型所述围挡部件第二种实施方式的结构示意图;

37.图5为本实用新型所述围挡部件第三种实施方式的结构示意图。

具体实施方式

38.下面结合实施例对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

39.图1~3示出了本案的氧化铁颜料包装平台一种实施方式,包括:

40.输送机构1,其上设置有支撑件2,支撑件2支撑固定包装袋3,在输送机构1驱动下,包装袋3在输送机构的输送路径上运动;装料机构5设置在输送路径上方用于向包装袋3装入颜料,封袋机构6设置在输送路径上用于将装料后的包装袋3封闭;输送路径即输送机构的运输方向线路,以输送带为例,输送带的运输方向线路即为输送路径,图3所示结构中,水平箭头方向即为输送路径方向,包装袋3在输送带上沿该方向前进。

41.至少构建在装料机构5两侧的围挡部件7,围挡部件7设置为能够上下摆动的结构,如图1和2所示,在上下摆动时,围挡部件7形成包围和敞开状态,分别用于将包装袋3包围在内或将包装袋向外呈现。

42.装料机构装料作业是主要的扬尘源,围挡部件仅构建在装料机构两侧时,可以构建较为封闭的装料空间,减少扬尘向外泄露,也可以降低围挡部件设置成本。由于围挡部件仅将装料机构包围,因此工作人员可以在输送机构两侧对装料后的包装袋进行监督管理,当发现个别包装袋不整齐的情况时,将包装袋整理整平(如将包装袋上口整理整齐,使得包装袋能够准确进入封袋装置),方便后面封袋机构进行封口作业。但包装袋一般设置有支撑件支撑,在支撑件的支撑下,包装袋多是整齐的。

43.围挡部件也可以沿输送机构长度方向设置(如图3所示),将装料机构、封袋机构全部包围在内,此时装料和封袋均在较为封闭的空间内进行,扬尘泄露更少。此时,不需要人工对装料和封袋进行干预。

44.具体的,参考图1~3,输送机构1可以选择常用的皮带式输送机或链条式输送机,支撑件2是设置在输送机构上与输送机构一同运转的,支撑件2与输送机构1的连接方式可以螺栓固定,也可以通过夹持件固定,以常用的装袋支架和输送带为例,装袋支架下方设置有螺孔,输送带上也设置螺孔,螺孔穿设螺栓,即可将装袋支架固定在输送带上,为增加牢固度,可以在输送带上设置固定条,固定条紧贴输送带增加接触面积,螺栓穿过螺孔和固定

条,从而将装袋支架、固定条和输送带一同固定,有效提高装袋支架及设置其上的包装袋3的稳定性。图1和2所示结构中,装袋支架包括位于两侧的支撑件,支撑件可以是支撑杆或支撑板,支撑件2中间形成包装袋3的放置空间,包装袋3的上开口边缘挂在支撑件顶端从而被支撑件2支撑,可以在支撑件2的顶端设置夹持件或固定件对包装袋进行加固。

45.包装袋3为常用的塑料包装袋,包装袋3的开口边缘被支撑件2支撑或夹持,使得包装袋3在输送时保持上端开口的状态,方便装料机构5向内装料。

46.装料机构5的功能是将料仓或料堆或来料管道中的颜料成品输送至包装袋3内,选择常用的装料机构即可。本案提供的实施方式中,参考图1~3,装料机构5包括:供料管道两端(10,11)分别连通料仓和伸延至输送机构1上方,供料管道内设置螺旋推料机构,供料管道上设置有闸体,当包装袋运动至供料管道端口正下方时(可以人工控制也可以智能感应是否到位,如红外感应或电磁感应),人工开启或控制芯片智能开启闸体开始装料,装够量后即可进行封袋作业(输送带上一般设置有重量感应来判断是否装够量,也可以通过开闸时间来量度装料量,现有一些较为先进的装料机构可以精确控制物料输出量,因此也可以用在本案),封袋机构6可以选用现有的装料封袋一体机,也可以单独在装料机构5后方设置封袋机构6,装料封袋一体机可以在装完料的同时将袋口缝合,然后包装袋3再向前运输,单独的封袋机构6在包装袋装完料后对包装袋3进行缝合,根据包装袋3的不同类型,可以选用缝合式封口机,也可以选用热合式封口机。

47.围挡部件7的作用主要是将输送机构1整体或部分围成较为封闭的输送空间8,尽量减少粉料的泄漏扩散,围挡部件的形状可以根据需要设计,平的,弯的,折的均可。

48.为实现围挡部件的上下摆动,可以使用驱动件9来推动围挡部件7摆动,驱动件9可以是曲臂或支顶杆,在外力如人力电力的驱动下,推动围挡部件上下摆动,驱动件也可以是伸缩结构的,依靠驱动件的伸缩驱动围挡部件上下摆动。

49.进一步,如图1、4和5所示,在另一种实施方式中,所述围挡部件设置有弧形部(图1所示)或弯折部(图4和5所示),弧形部或弯折部向外凸出使得内部形成扩大的包围空间,包围空间与包装袋3所在输送空间8相对应。

50.进一步,在另一种实施方式中,如图1所示,围挡部件7设置为:

51.设置在输送机构1上方,向下摆动时将下方包装袋包围,向上摆动时将包装袋向外呈现;参考图1,将图1的围挡部件7倒置即成,围挡部件7可以与位于输送机构上方的墙体或其他结构悬挂连接或铰接固定。

52.或,围挡部件7与输送机构1底部持平或低于输送机构1或稍高于输送机构1(太高会影响工作人员从侧部对输送机构进行清洁检修),围挡部件7向上摆动时将包装袋3包围,向下摆动时将包装袋3向外呈现,即包装袋3不再被围挡部件7包围。

53.进一步,在另一种实施方式中,如图5所示,所述围挡部件7的内面设置有沉槽13,沉槽13沿围挡部件7长度方向设置(参考图3,输送路径方向即为围挡部件7的长度方向),沉槽13位于围挡部件7内面下方形成围挡部件7最低处而用于集聚沉降的粉料。

54.进一步,在另一种实施方式中,如图1~3所示,所述输送机构1设置在独立的支撑结构4上或本身设置有支撑结构4;支撑结构可以是支撑架、支撑脚、支撑台等。

55.当围挡部件7设置为与输送机构1底部持平或低于输送机构或稍高于输送机构时,围挡部件7与支撑结构4铰接而能够关于铰接点上下摆动,且支撑结构4上设置伸缩驱动杆

(即驱动件9)以驱动围挡部件7摆动;

56.当围挡部件7设置在输送机构上方时,围挡部件7与设置在输送机构上方的悬挂机构或墙体铰接而能够上下摆动,悬挂机构或墙体上设置有伸缩驱动杆(即驱动件9)以驱动围挡部件摆动。

57.进一步,在另一种实施方式中,如图3~5所示,所述围挡部件7或悬挂机构上设置有负压吸尘单元12;

58.当设置在围挡部件7上时,负压吸尘单元12沿围挡部件7内壁设置,且负压吸尘单元靠近沉槽或与沉槽连通;

59.当设置在悬挂机构上时,负压吸尘单元连通至围挡部件围成的空间,且位于输送路径的上方。

60.具体的,如图3所述结构中,负压吸尘单元可以设置在输送机构上方,装料机构前后均设置有负压吸尘单元12,也可以从围挡部件7侧壁连通至输送空间内。

61.当设置在沉槽内或与沉槽连通时,参考图4,负压吸尘单元位于围挡部件下部,通过通孔14与输送空间内连通,当负压吸尘单元吸气时,能够将输送空间内的粉尘抽出来。参考图5,负压吸尘单元12可以与沉槽13直接连通,方便将沉槽13中的粉尘抽出。

62.进一步,在另一种实施方式中,如图1或2所示,所述支撑件为装袋支架,装袋支架安装在输送带上并随输送带移动。具体的,

63.进一步,在另一种实施方式中,如图1~3所示,所述装料机构5包括:

64.输料管,其输料管第一端10连通至料仓,输料管第二端11伸延至输送路径上方并与通过的包装袋3相对应;

65.螺旋机构,其设置在输送管内以推动物料在输送管运送。

66.进一步,在另一种实施方式中,所述封袋机构为封口机,封口机根据包装袋材料,可以选用热合封口机或缝合封口机。

67.本案的一个实施过程如下:

68.装料机构连通至料仓,将围挡部件摆动至包围状态,包装袋通过人工或通过自动上袋机放上支撑件内,输送机构开始往前输送,当包装袋运送至装料机构下方时,人工操控装料机构装料,或红外感应包装袋到位后智能控制装料机构下料,包装袋装料完成后,装料机构停止下料,输送机构继续将包装袋往前输送,输送至封袋机构时,人工操控或封袋机构自动对包装袋进行封包,封包完成后,输送机构将成品送走即可。

69.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本实用新型的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1