一种底板结构及应用该底板结构的纸箱结构的制作方法

1.本技术涉及包装运输的技术领域,尤其是涉及一种底板结构及应用该底板结构的纸箱结构。

背景技术:

2.超高分子量聚乙烯(uhmwpe)纤维是一种高性能纤维,与芳香族纤维、碳纤维被视作目前能够实现工业化生产的三大高性能纤维,被广泛应用于防弹头盔、防弹服等领域。超高分子量聚乙烯纤维通常采用冻胶纺丝-超拉伸法进行生产制造,拉伸后的超高分子量聚乙烯纤维卷绕到线筒上,然后装载到纸箱中进行包装运输。

3.相关技术中,纸箱的结构如附图1所示,包括纸箱本体100,纸箱本体100内开设有用于放置线筒150的空腔110,纸箱本体100的顶端一体设置有用于封闭空腔110的封闭板120,纸箱本体100内放置有底板130,底板130上间隔开设有多个用于定位安装线筒150的定位槽140。工作人员将卷绕完超高分子量聚乙烯纤维的线筒150一一放置到底板130上的定位槽140内,然后将另一块底板130放置到线筒150顶面,并重复上述操作,最后工作人员通过翻转封闭板120来封闭空腔110并将装载线筒150的纸箱本体100进行包装盒和运输。

4.在实现本技术的过程中,发明人发现该技术中存在如下问题:底板的厚度通常较薄,而底板上的定位槽通常只是在装载线筒时起到定位的作用,对线筒在纸箱本体内的限位作用较弱。在包装运输线筒的过程中,纸箱本体内的线筒容易因颠簸而发生晃动,进一步发生相互碰撞的情况,进而可能对卷绕在线筒上的超高分子量聚乙烯纤维产生一定的损伤。

技术实现要素:

5.为了改善在包装运输线筒的过程中,线筒因缺乏限位而发生相互碰撞并导致超高分子量聚乙烯纤维产生损伤的问题,本技术提一种底板结构及应用该底板结构的纸箱结构。

6.第一方面,本技术提供一种底板结构,采用如下的技术方案:

7.一种底板结构,包括底板,所述底板上设置有一个安装座组,每个安装座组包括多个用于抵紧线筒内壁的安装座,所述安装座沿底板长度方向间隔设置。

8.通过采用上述技术方案,相较于相关技术中采用底板上的定位槽与线筒的配合而言,通过安装座抵紧线筒内壁的方式,使得线筒在运输过程中能够受到安装座的支撑限位作用;

9.当运输过程中发生颠簸时,线筒由于颠簸一定程度上发生晃动,此时安装座对线筒施加的支持力发生变化并与线筒发生晃动时受到的外力相抵消,从而使得线筒在发生颠簸时维持稳定的状态,进而尽量避免超高分子量聚乙烯纤维在运输过程中产生损伤。

10.可选的,所述安装座组设置有两组,两个所述安装座组沿所述底板宽度方向间隔设置。

11.通过采用上述技术方案,两组安装座组沿底板宽度方向间隔的设置,进一步合理利用了底板上的装载空间,使得相同的底板上可以装载更多的线筒,一定程度上提高了纸箱本体和底板的空间利用率。

12.可选的,所述底板上沿底板长度方向间隔开设有用于抵紧线筒外周壁的多个安装槽,每个所述安装座均分别位于每个所述安装槽内。

13.通过采用上述技术方案,安装槽内壁抵紧线筒外周壁的设置,进一步起到对线筒的支撑和限位作用;当运输过程中发生颠簸时,线筒由于颠簸一定程度上发生晃动,一方面安装座对线筒内壁施加支持力,另一方面安装槽内壁也对线筒外周壁施加支撑力,这两种支持力与线筒发生晃动时受到的外力相平衡,从而使得线筒在发生颠簸时维持稳定的状态,进而尽量避免超高分子量聚乙烯纤维在运输过程中产生损伤。

14.可选的,所述底板下方设置有用于支撑所述安装座的基板,所述基板上设置有用于与所述底板相连的固定件。

15.通过采用上述技术方案,相较于安装座固定安装于安装槽一侧侧壁上的设置而言,基板的设置,起到对安装座的支撑作用以及对线筒和超高分子量聚乙烯纤维产生的压力的分散作用,避免了线筒和超高分子量聚乙烯纤维因重力产生的压力集中作用于单个安装座上,尽可能避免了单次运输过后安装座由于线筒和超高分子量聚乙烯纤维的压力影响产生不可恢复的损伤,从而使得底板可以重复使用,降低了生产和运输成本。

16.固定件的设置,实现了基板与底板之间的固定连接,尽可能避免了在运输过程中基板与底板发生脱离的情况。

17.可选的,所述基板一侧与所述底板相连,所述基板的另一侧设置有所述固定件,所述固定件为翻折成型的固定板,所述底板上开设有与所述固定板卡接配合的固定孔。

18.通过采用上述技术方案,基板与底板相连以及翻折成型的固定板的设置,相较于基板和底板间通过粘接的方式连接而言,使得基板和底板的生产工序无需单独进行,仅需对基板和底板进行加工成型,翻折并通过固定板与底板上的固定孔的卡接配合,即可完成对基板和底板的组装并可投入线筒的运输工作中,减少了底板和基板的生产加工工序,一定程度上降低了生产成本。

19.可选的,所述安装座包括相连的两块翻折板,两块所述翻折板相互靠近的一端相连,其中一块所述翻折板与所述底板相连,另外一块所述翻折板与所述基板相连。

20.通过采用上述技术方案,安装座为两块相连的翻折板以及翻折板与底板、基板相连的设置,相较于安装座粘接在底板和基板上的设置而言,使得无需单独进行安装座在基板和底板上的粘接工作;

21.同时在基板翻折成型的过程中,两块翻折板在安装槽内相互靠近并与基板顶面形成空心三棱柱的结构,使得安装座的结构处于较为稳定的状态,从而对线筒起到较好的支撑作用。

22.可选的,两块所述翻折板的宽度沿两块所述翻折板相连的一端至两块所述翻折板相互远离的一端的方向呈逐渐减小设置。

23.通过采用上述技术方案,翻折板宽度渐变的设置,使得两块翻折板远离基板的一端与线筒的内壁处于过盈配合的状态,从而增强两块翻折板远离基板的一端对线筒的内壁的支撑力。

24.可选的,两块所述翻折板关于两块所述翻折板相连处对称。

25.通过采用上述技术方案,两块翻折板关于两块翻折板相连处对称的设置,相较于两块翻折板不对称的设置而言,呈对称设置的两块翻折板之间处于相对稳定的受力状态,一定程度上降低了两块翻折板由于形状、位置不同而发生偏向某一块翻折板的情况,从而增强了安装座对线筒的支撑作用。

26.第二方面,本技术提供一种纸箱结构,采用如下的技术方案:

27.一种纸箱结构,包括纸箱本体和安装于所述纸箱本体内的第一方面中的底板,所述纸箱本体内开设有用于安装线筒的空腔,所述纸箱本体侧壁上开设有与空腔连通的开口,所述纸箱本体顶端设置有用于封闭所述空腔和所述开口的封闭板。

28.通过采用上述技术方案,纸箱本体侧壁上开口的设置,使得工作人员在将线筒安装进入纸箱本体内时,无需始终将线筒搬运至高于纸箱本体的顶面,仅需将线筒搬运至开口处,然后将线筒从开口处放置到纸箱本体内,进一步降低了工作人员将线筒搬运至纸箱本体内所需克服线筒重力的做功总量,从而方便工作人员将线筒装载至纸箱本体内或将线筒从纸箱本体内搬离。

29.可选的,所述开口的宽度沿靠近所述纸箱本体顶端的方向至远离所述纸箱本体顶端的方向呈逐渐减小设置。

30.通过采用上述技术方案,相较于开口呈矩形的设置而言,开口宽度渐变的设置,在维持纸箱本体整体结构强度的同时,使得工作人员在搬运线筒时无需精准对准开口,降低了线筒从开口处进入或离开纸箱本体内的难度,从而方便工作人员进行线筒的装载和搬运工作。

31.综上所述,本技术包括以下至少一种有益技术效果:

32.1.通过安装座抵紧线筒内壁以及安装槽内壁抵紧线筒外周壁的方式,使得线筒在运输过程中能够受到安装座以及安装槽的支撑限位作用,从而使得线筒在发生颠簸时维持稳定的状态,进而尽量避免超高分子量聚乙烯纤维在运输过程中产生损伤;

33.2.通过两组安装座组沿底板宽度方向间隔的设置,进一步合理利用了底板上的装载空间,使得相同的底板上可以装载更多的线筒,一定程度上提高了纸箱本体和底板的空间利用率;

34.3.通过纸箱本体侧壁上开口的设置,使得工作人员在将线筒安装进入纸箱本体内时,无需始终将线筒搬运至高于纸箱本体的顶面,仅需将线筒搬运至开口处,进一步降低了工作人员将线筒搬运至纸箱本体内所需克服线筒重力的做功总量,从而方便工作人员进行线筒在纸箱本体内的装载和搬运工作。

附图说明

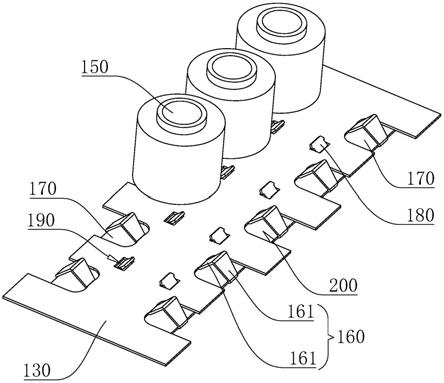

35.图1是相关技术中底板和纸箱的立体结构示意图;

36.图2是本技术实施例1中底板的立体结构示意图;

37.图3是本技术实施例2中底板的立体结构示意图;

38.图4是本技术中纸箱结构的立体结构示意图。

39.附图标记说明:100、纸箱本体;110、空腔;120、封闭板;130、底板;140、定位槽;150、线筒;160、安装座;161、翻折板;170、基板;180、固定板;190、固定孔;200、安装槽;210、

开口;220、挡板。

具体实施方式

40.以下结合附图2-4对本技术作进一步详细说明。

41.本技术公开一种底板。

42.实施例1

43.参照图2,一种底板结构,包括底板130,底板130上固定设置有两个安装座组,两个安装座组分别沿底板130宽度方向间隔设置,每个安装座组包括五个用于抵紧线筒150内壁的安装座160,此处安装座160的数量还可以为四个,还可以为六个,安装座160的数量可根据实际需求进行相应调整。每个安装座组中的五个安装座160沿底板130长度方向间隔设置。

44.参照图2,安装座160包括一体相连的两块翻折板161,两块翻折板161相互靠近的一端一体相连,两块翻折板161相互远离的一端均分别与安装座160粘接。两块翻折板161的宽度沿两块翻折板161相连的一端至两块翻折板161相互远离的一端的方向呈逐渐减小设置。两块翻折板161可以关于两块翻折板161相连处对称,也可以偏向其中一块翻折板161设置,本实施例中两块翻折板161呈形状相同且关于两块翻折板161相连处对称的等腰梯形状,两块翻折板161与安装座160顶面形成空心的三棱柱结构。

45.本技术实施例1的实施原理为:

46.当需要将线筒150安装到底板130上时,将线筒150套接到底板130上的安装座160上,两块翻折板161远离底板130的一端与线筒150内壁抵紧,实现对线筒150在底板130上位置的限位和支撑作用。

47.实施例2:

48.参照图3,与实施例1不同之处在于,底板130的两侧均一体连接有基板170,基板170一侧与底板130一体相连,基板170远离底板130的一侧设置有用于与底板130固定相连的固定件,固定件设置为四个翻折成型的固定板180,此处固定板180的数量还可以为三个,还可以为五个,固定板180的数量可根据实际需求进行相应调整。底板130上沿底板130长度方向间隔开设有与每个固定板180卡接配合的固定孔190,固定板180的宽度从靠近基板170的一端至远离基板170的一端呈逐渐增大设置,且固定板180远离基板170的一端与固定孔190过盈配合,本实施例中固定板180呈等腰梯形状。

49.参照图3,基板170上开设有供底板130一侧穿过的通孔,且基板170上标记有翻折线,基板170通过翻折后并通过固定板180与固定孔190的配合实现与底板130的固定相连。

50.参照图3,底板130的两侧沿底板130的长度方向间隔开设有五个安装槽200,每个安装槽200均分别与每个安装座160一一对应,且每个安装槽200的内壁均分别用于抵紧线筒150的外周壁。每个安装座160分别位于每个安装槽200内,且两块翻折板161远离底板130的一端的宽度小于安装槽200的宽度。其中一块翻折板161远离两块翻折板161相互靠近的一端与基板170一体相连,另一块翻折板161远离两块翻折板161相互远离的一端与底板130一体相连,基板170翻折成型后,两块翻折板161由于挤压力相互靠近并与基板170顶面间形成三棱柱结构。

51.本技术还公开一种纸箱结构。

52.参照图4,一种纸箱结构,包括纸箱本体100和安装于纸箱本体100内的底板130,纸箱本体100内开设有用于安装线筒150和底板130的空腔110,纸箱本体100顶端四个侧壁上均分别一体相连有用于封闭空腔110的封闭板120,其中纸箱本体100长度方向上的一个侧壁上开设有空腔110相连通的开口210,开口210的宽度沿靠近纸箱本体100顶端的方向至远离纸箱本体100顶端的方向呈逐渐减小设置,本技术中开口210的形状为等腰梯形。位于开口210一侧的纸箱本体100上的封闭板120上一体相连有用于封闭开口210的挡板220。

53.一种纸箱结构的实施原理为:

54.当工作人员需要进行对线筒150的搬运工作时,工作人员无需始终将线筒150搬运至高于纸箱本体100的顶面,仅需将线筒150搬运至开口210处,然后将线筒150从开口210处放置到纸箱本体100内,即可实现将线筒150装载至纸箱本体100内的工作。

55.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1