一种适用于控制柜生产用的智能固定吊架装置的制作方法

1.本实用新型涉及控制柜领域,尤其涉及一种适用于控制柜生产用的智能固定吊架装置。

背景技术:

2.控制柜是按电气接线要求,将开关设备、测量仪表、保护电器和辅助设备组装在封闭或半封闭金属柜中,其布置应满足电力系统正常运行的要求,便于检修,不危及人身及周围设备的安全。

3.控制柜在生产流程中,需要对钣金后的控制柜柜体进行打磨、喷砂、上漆和组装等操作。

4.随着科技的进步,控制柜内组装的电子元件越来越多,并且要求更高。为了获得更佳的组装效果,往往需要采用吊装。传统吊装设备,体积大,稳定性不佳,固定位置难调节,这些都严重制约了控制柜的组装和生产进度。

技术实现要素:

5.本实用新型提出了一种适用于控制柜生产用的智能固定吊架装置,解决了传统吊装设备存在占用空间大、稳定性不佳和调节难度大等问题。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种适用于控制柜生产用的智能固定吊架装置,包括主体框架、吊装部分、固定部分和智能控制部分。

8.所述主体框架包括基座、侧边支撑座、水平横板一、水平横板二和吊装横板。

9.所述基座为长方体中空容器一;长方体中空容器一上底板设置一圆形安装孔,长方体中空容器一内设置配重。

10.所述侧边支撑座包括长方体中空容器二,长方体中空容器二设置于基座的上底板上。

11.所述长方体中空容器二右侧板上设置两个条形通孔一。

12.所述水平横板一的一端穿过条形通孔一后通过固定架设置于长方体中空容器二内。

13.所述水平横板一上设置两个长方形通孔一、两个长方形通孔二、两个长方形通孔三和两个圆形通孔一。

14.所述水平横板二的一端穿过条形通孔一后通过固定架设置于长方体中空容器二内。

15.所述水平横板二上设置两个长方形通孔四和两个圆形通孔二。

16.所述长方形通孔四位于长方形通孔三上方;圆形通孔二位于圆形通孔一上方。

17.所述水平横板二位于水平横板一的上方。

18.所述吊装横板设置于长方体中空容器二上底板上。

19.所述吊装横板上设置两个圆形通孔三;圆形通孔三位于圆形通孔二和圆形通孔一上方。

20.所述吊装部分包括伺服电机一、卷轴和“工”形架。

21.所述伺服电机一设置于吊装横板上底面上。

22.所述卷轴销轴连接于吊装横板上底面上,且卷轴通过一减速齿轮箱设置于伺服电机一的转轴上。

23.两根牵引绳一端设置于卷轴上,牵引绳另一端依次穿过圆形通孔三、圆形通孔二和圆形通孔一后设置于“工”形架上。

24.所述“工”形架包括水平横柱一、水平横柱二、连接竖柱、链接环和调节把手。

25.所述链接环设置于水平横柱一上。

26.所述水平横柱二通过连接竖柱设置于水平横柱一上;且连接竖柱左侧的水平横柱一和水平横柱二均短于连接竖柱右侧的水平横柱一和水平横柱二。

27.所述调节把手设置于水平横柱一和水平横柱二上。

28.所述水平横柱二上设置一限位柱,限位柱位于调节把手的右侧。

29.所述固定部分包括侧面固定机构和后方固定机构。

30.所述侧面固定机构包括左侧固定区和右侧固定区。

31.所述左侧固定区包括伺服电机二、齿条一、齿轮一、“l”形连杆一和电磁铁一。

32.所述伺服电机二设置于水平横板一上。

33.所述齿条一侧边设限位沿,齿条一通过“l”形滑轨设置于水平横板一上,且齿条一位于长方形通孔一上方。

34.所述“l”形连杆一的一端穿过长方形通孔一后设置于齿条一的下底面上。

35.所述电磁铁一设置于“l”形连杆一另一端上。

36.所述伺服电机二的转轴通过减速齿轮箱设置一齿轮一。

37.所述齿轮一和齿条一啮合。

38.所述右侧固定区包括伺服电机三、齿条二、齿轮二、“l”形连杆二和电磁铁二。

39.所述伺服电机三设置于水平横板一上。

40.所述齿条二侧边设限位沿,齿条二通过“l”形滑轨设置于水平横板一上,且齿条二位于长方形通孔二上方。

41.所述“l”形连杆二的一端穿过长方形通孔二后设置于齿条二的下底面上。

42.所述电磁铁二设置于“l”形连杆二另一端上。

43.所述伺服电机三的转轴通过减速齿轮箱设置一齿轮二。

44.所述齿轮二和齿条二啮合。

45.所述后方固定机构包括伺服电机四、齿条三、齿轮三、“l”形连杆三和电磁铁三。

46.所述伺服电机四设置于水平横板二上。

47.所述齿条三侧边设限位沿,齿条三通过“l”形滑轨设置于水平横板二上,且齿条三位于长方形通孔三和长方形通孔四上方。

48.所述“l”形连杆三的一端穿过长方形通孔三和长方形通孔四后设置于齿条三的下底面上。

49.所述电磁铁三设置于“l”形连杆三另一端上。

50.所述伺服电机四的转轴通过减速齿轮箱设置一齿轮三。

51.所述齿轮三和齿条三啮合。

52.所述智能控制部分包括手动调节机构、智能固定辅助机构和控制预警机构。

53.所述手动调节机构包括压力传感器模块和微处理器。

54.所述压力传感器模块分别设置于“l”形连杆一、“l”形连杆二和“l”形连杆三上。

55.所述微处理器设置于长方体中空容器二内。

56.所述智能固定辅助机构包括距离传感器模块一、距离传感器模块二、距离传感器模块三、距离传感器模块四和距离传感器模块五。

57.所述距离传感器模块一、距离传感器模块二和距离传感器模块三分别设置于“l”形连杆一、“l”形连杆二和“l”形连杆三上。

58.所述距离传感器模块四设置于圆形安装孔内。

59.所述距离传感器模块五设置于水平横板一下底面上。

60.所述控制预警机构包括启动按钮、暂停按钮、模式切换按钮、可变色发光二极管和蜂鸣器。

61.所述启动按钮、暂停按钮和模式切换按钮设置于长方体中空容器二右侧板上。

62.所述可变色发光二极管和蜂鸣器设置于长方体中空容器二前侧板上。

63.所述伺服电机一、伺服电机二、电磁铁一、伺服电机三、电磁铁二、伺服电机四、电磁铁三、距离传感器模块一、距离传感器模块二、距离传感器模块三、距离传感器模块四、距离传感器模块五、启动按钮、暂停按钮、模式切换按钮、可变色发光二极管、蜂鸣器、压力传感器模块和微处理器之间电性连接。

64.进一步,增设压力传感器模块二于“工”形架上,且压力传感器模块二与微处理器电性连接。

65.作为优选,用手势传感器模块替换暂停按钮和模式切换按钮,且手势传感器模块与微处理器电性连接。

66.相对于现有技术的有益效果:

67.本实用新型中,通过主体框架、吊装部分、固定部分和智能控制部分的一体化设置,实现了对控制柜的智能化吊装,占用空间小,可灵活地选择左侧、右侧和后方的辅助固定。营造了稳定的组装环境,易调节,可显著提高组装效率,进而提高生产进度。

附图说明

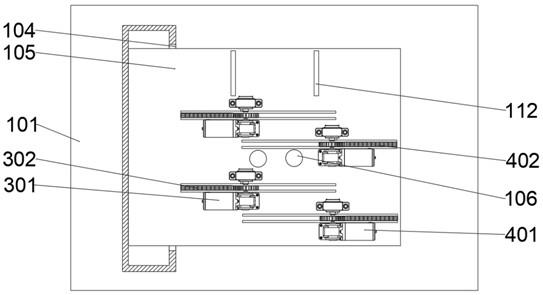

68.图1为本实用新型正视局部剖面结构示意图;

69.图2为本实用新型水平横板一所在横截面结构示意;

70.图3为本实用新型水平横板二所在横截面结构示意。

71.图中:101. 长方体中空容器一、102. 配重、103. 长方体中空容器二、104. 条形通孔一、105. 水平横板一、106. 圆形通孔一、107. 水平横板二、108. 圆形通孔二、109. 吊装横板、110. 圆形通孔三、111. 圆形安装孔、112.长方形通孔三、201. 伺服电机一、202. 卷轴、203.

ꢀ“

工”形架、301. 伺服电机二、302. 齿条一、303.

ꢀ“

l”形连杆一、401. 伺服电机三、402. 齿条二、403.

ꢀ“

l”形连杆一、501. 伺服电机四、502. 齿条三、503.

ꢀ“

l”形连杆三。

具体实施方式

72.实施例1,参照附图1-3,一种适用于控制柜生产用的智能固定吊架装置,包括主体框架、吊装部分、固定部分和智能控制部分。

73.所述主体框架包括基座、侧边支撑座、水平横板一105、水平横板二107和吊装横板109。

74.所述基座为长方体中空容器一101;长方体中空容器一101上底板设置一圆形安装孔111,长方体中空容器一101内设置配重102。

75.所述侧边支撑座包括长方体中空容器二103,长方体中空容器二103设置于基座的上底板上。

76.所述长方体中空容器二103右侧板上设置两个条形通孔一104。

77.所述水平横板一105的一端穿过条形通孔一104后通过固定架设置于长方体中空容器二103内。

78.所述水平横板一105上设置两个长方形通孔一、两个长方形通孔二、两个长方形通孔三112和两个圆形通孔一106。

79.所述水平横板二107的一端穿过条形通孔一104后通过固定架设置于长方体中空容器二103内。

80.所述水平横板二107上设置两个长方形通孔四和两个圆形通孔二108。

81.所述长方形通孔四位于长方形通孔三112上方;圆形通孔二108位于圆形通孔一106上方。

82.所述水平横板二107位于水平横板一105的上方。

83.所述吊装横板109设置于长方体中空容器二103上底板上。

84.所述吊装横板109上设置两个圆形通孔三110;圆形通孔三110位于圆形通孔二108和圆形通孔一106上方。

85.所述吊装部分包括伺服电机一201、卷轴202和“工”形架203。

86.所述伺服电机一201设置于吊装横板109上底面上。

87.所述卷轴202销轴连接于吊装横板109上底面上,且卷轴202通过一减速齿轮箱设置于伺服电机一201的转轴上。

88.两根牵引绳一端设置于卷轴202上,牵引绳另一端依次穿过圆形通孔三110、圆形通孔二108和圆形通孔一106后设置于“工”形架203上。

89.所述“工”形架203包括水平横柱一、水平横柱二、连接竖柱、链接环和调节把手。

90.所述链接环设置于水平横柱一上。

91.所述水平横柱二通过连接竖柱设置于水平横柱一上;且连接竖柱左侧的水平横柱一和水平横柱二均短于连接竖柱右侧的水平横柱一和水平横柱二。

92.所述调节把手设置于水平横柱一和水平横柱二上。

93.所述水平横柱二上设置一限位柱,限位柱位于调节把手的右侧。

94.所述固定部分包括侧面固定机构和后方固定机构。

95.所述侧面固定机构包括左侧固定区和右侧固定区。

96.所述左侧固定区包括伺服电机二301、齿条一302、齿轮一、“l”形连杆一303和电磁铁一。

97.所述伺服电机二301设置于水平横板一105上。

98.所述齿条一302侧边设限位沿,齿条一302通过“l”形滑轨设置于水平横板一105上,且齿条一302位于长方形通孔一上方。

99.所述“l”形连杆一303的一端穿过长方形通孔一后设置于齿条一302的下底面上。

100.所述电磁铁一设置于“l”形连杆一303另一端上。

101.所述伺服电机二301的转轴通过减速齿轮箱设置一齿轮一。

102.所述齿轮一和齿条一302啮合。

103.所述右侧固定区包括伺服电机三401、齿条二402、齿轮二、“l”形连杆二403和电磁铁二。

104.所述伺服电机三401设置于水平横板一105上。

105.所述齿条二402侧边设限位沿,齿条二402通过“l”形滑轨设置于水平横板一105上,且齿条二402位于长方形通孔二上方。

106.所述“l”形连杆二403一端穿过长方形通孔二后设置于齿条二402的下底面上。

107.所述电磁铁二设置于“l”形连杆二403另一端上。

108.所述伺服电机三401的转轴通过减速齿轮箱设置一齿轮二。

109.所述齿轮二和齿条二402啮合。

110.所述后方固定机构包括伺服电机四501、齿条三502、齿轮三、“l”形连杆三503和电磁铁三。

111.所述伺服电机四501设置于水平横板二107上。

112.所述齿条三502侧边设限位沿,齿条三502通过“l”形滑轨设置于水平横板二107上,且齿条三502位于长方形通孔三112和长方形通孔四上方。

113.所述“l”形连杆三503的一端穿过长方形通孔三112和长方形通孔四后设置于齿条三502的下底面上。

114.所述电磁铁三设置于“l”形连杆三503另一端上。

115.所述伺服电机四501的转轴通过减速齿轮箱设置一齿轮三。

116.所述齿轮三和齿条三502啮合。

117.所述智能控制部分包括手动调节机构、智能固定辅助机构和控制预警机构。

118.所述手动调节机构包括压力传感器模块和微处理器。

119.所述压力传感器模块分别设置于“l”形连杆一303、“l”形连杆二403和“l”形连杆三503上。

120.所述微处理器设置于长方体中空容器二103内。

121.所述智能固定辅助机构包括距离传感器模块一、距离传感器模块二、距离传感器模块三、距离传感器模块四和距离传感器模块五。

122.所述距离传感器模块一、距离传感器模块二和距离传感器模块三分别设置于“l”形连杆一303、“l”形连杆二403和“l”形连杆三503上。

123.所述距离传感器模块四设置于圆形安装孔111内。

124.所述距离传感器模块五设置于水平横板一105下底面上。

125.所述控制预警机构包括启动按钮、暂停按钮、模式切换按钮、可变色发光二极管和蜂鸣器。

126.所述启动按钮、暂停按钮和模式切换按钮设置于长方体中空容器二103右侧板上。

127.所述可变色发光二极管和蜂鸣器设置于长方体中空容器二103前侧板上。

128.所述伺服电机一201、伺服电机二301、电磁铁一、伺服电机三401、电磁铁二、伺服电机四501、电磁铁三、距离传感器模块一、距离传感器模块二、距离传感器模块三、距离传感器模块四、距离传感器模块五、启动按钮、暂停按钮、模式切换按钮、可变色发光二极管、蜂鸣器、压力传感器模块和微处理器之间电性连接。

129.工作原理及使用方法:

130.第一步,预设置:

131.对装置进行供电并调试,并根据待加工控制柜外箱调整控制程序。

132.第二步,挂载控制柜外箱:

133.将控制柜外箱放置到基座上,且位于圆形安装孔111上方,再将“工”形架203穿入控制柜外箱底部的条形通孔内。

134.第三步,固定:

135.智能固定:

136.操作人员点按启动按钮,微处理器输出信号给伺服电机一201、伺服电机二301、伺服电机三401和伺服电机四501。

137.伺服电机一201延时5秒后,通过“工”形架203带动控制柜外箱上升至恰当高度(一般为范围在80cm-160cm,即操作人员腰部至胸部高度,该高度由控制柜外箱尺寸决定,运行精准度数据由距离传感器模块四和距离传感器模块五反馈给微处理器)。

138.之后,伺服电机二301通过齿条一302控制“l”形连杆一303向左移动一段距离,完成对控制柜外箱左侧板固定。

139.伺服电机三401通过齿条二402控制“l”形连杆二403向右移动一段距离,完成对控制柜外箱右侧板固定。

140.(运行精准度数据由距离传感器模块一和距离传感器模块二反馈给微处理器,具体距离由控制柜外箱尺寸决定)。

141.最后,伺服电机四501通过齿条三502控制“l”形连杆三503向前移动一端距离,完成对控制柜外箱后侧板固定。

142.(运行精准度数据由距离传感器模块三反馈给微处理器,具体距离由控制柜外箱尺寸决定)。

143.上述流程中,操作人员可适当手扶调整控制柜外箱,以获得更佳的固定效果。方便后续装配。

144.半自动固定:

145.操作人员点按启动钮后点击模式切换按钮,微处理器输出信号给伺服电机一201,伺服电机一201延时5秒后,通过“工”形架203带动控制柜外箱上升至预设高度。

146.之后,操作人员通过按压“l”形连杆一303、“l”形连杆二403和“l”形连杆三503上的压力传感器模块,控制伺服电机二301、伺服电机三401和伺服电机四501的运行和停止。实现固定。

147.相对于智能固定,固定流程易调整,可调节性高。

148.第四步,智能预警:

149.第二步中,若距离传感器模块一、距离传感器模块二、距离传感器模块三、距离传感器模块四和距离传感器模块五反馈给微处理器的数据不符合预设值,即可能出现控制柜外箱偏移和倾斜,微处理器输出信号给可变色发光二极管和蜂鸣器。

150.可变式发光二极管显示红色,蜂鸣器短鸣,提醒操作人员进行及时修正。之后,操作人员按压暂停按钮,可实现第二步的继续运行。

151.实施例2,在实施例1的基础上,增设压力传感器模块二于“工”形架203上,且压力传感器模块二与微处理器电性连接,进一步提高设备的智能性。

152.实施例3,在实施例1的基础上,用手势传感器模块替换暂停按钮和模式切换按钮,且手势传感器模块与微处理器电性连接,进一步降低操作难度,提高便捷性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1