可旋转换向移载式多工位穿梭车的制作方法

1.本实用新型涉及一种应用于托盘移载输送的多工位穿梭车,属于物流分拣技术领域。

背景技术:

2.随着国内电商行业的快速发展,自动化分拣设备的应用也日益增多,在物流中转场通常采用穿梭车实现出入库运输管理。

3.使用多工位穿梭车进行托盘移载输送的过程中,由于穿梭车受底部轨道及对接设备的限制,穿梭车的运输方向及对接方式都相对地较为单一,从而导致无法实现在多个方向上、具有垂向高度差的不同设备之间的对接传输。

4.现有技术的穿梭车通常是在穿梭车之外补充增加专门的旋转设备,以与穿梭车实施对接而将托盘进行换向接驳;或是,在不同设备之间采取补充增加顶升移载机的对接方式,以与穿梭车实施对接而将托盘在不同工位之间进行转换。现有技术解决方案存在明显的缺陷,即相应地增加了多个对接设备、使用成本较高、占用现场更多的空间,同时设备相互之间对接的运行时间较长,系统控制较为繁琐。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本实用新型所述的可旋转换向移载式多工位穿梭车,在于解决上述现有技术存在的问题而通过集成方式相应地设计有同步实施旋转与顶升移载功能的结构组件,以实现在多个方向上、不同设备之间对接输送模式。

7.为实现上述设计目的,本技术所述可旋转换向移载式多工位穿梭车包括位于底部的轨道组件,在轨道组件上设置有往复运行的底架组件,在底架组件上安装固定有旋转组件,顶升移载组件安装于旋转组件,在顶升移载组件上连接有移载链条机;所述的底架组件包括设置于底架上的回转支撑、行走机构、从动行走机构、行走驱动电机和旋转驱动电机;回转支撑具有环形结构且其周向边缘带有锯齿,行走机构包括传动轴和行走轮,行走轮套设于通过轴承安装座安装在底架上的传动轴;行走驱动电机的输出轴通过齿轮驱动连接传动轴;旋转驱动电机的输出轴通过旋转驱动齿轮驱动连接回转支撑,旋转驱动齿轮与回转支撑之间的锯齿相啮合;所述的旋转组件包括设置于旋转架上的槽轮导轨、通过带座轴承安装的旋转传动轴和顶升移载驱动电机;在旋转传动轴两端分别设置有凸轮;顶升移载驱动电机的输出轴通过主动链轮和链条驱动连接套设于旋转传动轴上的链轮;回转支撑通过螺栓分别连接固定于底架和旋转架。

8.进一步地,所述的顶升移载组件包括顶升移载架、安装于顶升移载架侧部的导向轮、安装于顶升移载架底部的凸轮走向轨道槽和防倾倒装置;导向轮活动地连接于旋转组件的槽轮导轨上,旋转组件的凸轮活动地连接于凸轮走向轨道槽内。

9.进一步地,所述的移载链条机包括沿横向设置的数组链条输送组件,每组链条输

送组件包括机架组件、移载驱动电机和链条过渡组件,移载驱动电机通过链条过渡组件驱动缠绕于机架组件上的输送链条。

10.进一步地,所述的输送链条机包括沿纵向设置的数组链条输送装置,每组链条输送装置包括安装于输送链条机机架上并驱动其上链条运行的输送链条机驱动电机,在输送链条机机架两侧设置有导向板。

11.综上内容,所述可旋转换向移载式多工位穿梭车具有以下优点:

12.1、本技术通过集成方式而兼具旋转与顶升移载功能,在整体结构设计上简捷实用,实现了在多个方向、不同设备之间集中式对接的输送模式,穿梭车整体更为高效与实用,推广价值较高。

13.2、本技术在兼具旋转与顶升移载的前提下,整体结构较为紧凑、空间占用率较低,有利于提高整体输送线设备的作业效率与工艺流程控制性能,使用成本较低。

附图说明

14.现结合以下附图来进一步地说明本技术。

15.图1是底架组件的结构示意图;

16.图2是旋转组件的结构示意图;

17.图3是底架组件与旋转组件之间的连接示意图;

18.图4-1和图4-2是顶升移载组件在不同方向的结构示意图;

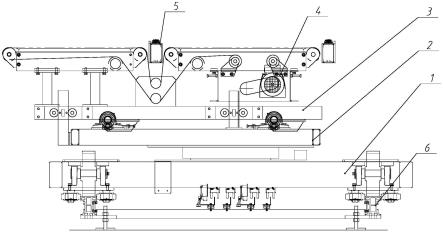

19.图5-1和图5-2是旋转组件与顶升移载组件在不同方向的连接示意图;

20.图6是移载链条机的结构示意图;

21.图7是输送链条机的结构示意图;

22.图8是轨道组件的结构示意图;

23.图9和图10是本技术所述在不同方向的结构示意图;

24.在上述附图中,1-底架组件,2-旋转组件,3-顶升移载组件,4-移载链条机,5-输送链条机,6-轨道组件;

25.11-回转支撑,12-行走驱动电机,13-行走轮,14-行走机构,15-从动行走机构,16-底架,17-旋转驱动电机,18-旋转驱动齿轮;

26.21-旋转架,22-槽轮导轨,23-凸轮,24-旋转传动轴,25-带座轴承,26-链轮,27-顶升移载驱动电机,28-链条;

27.31-导向轮,32-顶升移载架,33-防倾倒装置,34-凸轮走向轨道槽;

28.41-机架组件,42-驱动组件,43-连接支腿组件,44-链条过渡组件;

29.51-输送链条机驱动电机,52-输送链条机机架,53-内侧连接支腿,54-外侧连接支腿2,55-导向板,56-下防倾倒装置;

30.61-铝型材轨道,62-防撞装置,63-连接横梁,64-定位机构。

具体实施方式

31.实施例1,如图1至图10所示,本技术所述可旋转换向移载式多工位穿梭车,包括位于底部的轨道组件6,在轨道组件6上设置有往复运行的底架组件1,在底架组件1上安装固定有旋转组件2,顶升移载组件3安装于旋转组件2,在顶升移载组件3上连接有移载链条机

4。其中,

32.所述的轨道组件6用于向底架组件1及其上的其他设备组件提供支撑与行走轨迹,轨道组件6包括一组铝型材轨道61和位于中间并连接两侧轨道的连接横梁63,在铝型材轨道61侧部设置有防撞装置62和定位机构64。

33.所述的底架组件1,包括设置于底架16上的回转支撑11、行走机构14、从动行走机构15、行走驱动电机12和旋转驱动电机17;回转支撑11具有环形结构且其周向边缘带有锯齿,行走机构14包括传动轴和行走轮13,行走轮13套设于通过轴承安装座安装在底架16上的传动轴;行走驱动电机12的输出轴通过齿轮驱动连接传动轴;旋转驱动电机17的输出轴通过旋转驱动齿轮18驱动连接回转支撑11,旋转驱动齿轮18与回转支撑11之间的锯齿相啮合。

34.所述的旋转组件2,包括设置于旋转架21上的槽轮导轨22、通过带座轴承25安装的旋转传动轴24和顶升移载驱动电机27;在旋转传动轴24两端分别设置有凸轮23;顶升移载驱动电机27的输出轴通过主动链轮和链条28驱动连接套设于旋转传动轴24上的链轮26;

35.旋转组件2与底架组件1之间通过回转支撑11进行垂向连接,即回转支撑11通过螺栓分别连接固定于底架16和旋转架21。在旋转驱动电机17的传动下,旋转组件2整体结构以回转支撑11的圆心为中心进行旋转,从而带动连接在旋转组件2上的顶升移载组件3旋转。

36.所述的顶升移载组件3,包括顶升移载架32、安装于顶升移载架32侧部的导向轮31、安装于顶升移载架32底部的凸轮走向轨道槽34和防倾倒装置33;导向轮31活动地连接于旋转组件2的槽轮导轨22上,旋转组件2的凸轮23活动地连接于凸轮走向轨道槽34内;

37.在旋转组件2的顶升移载驱动电机27驱动下,凸轮23在凸轮走向轨道槽34内部往复移动,由于顶升移载组件3和底架组件3之间安装有垂向导向的导向轮31,约束了顶升移载组件3在水平方向上的自由度,则在凸轮23的法向力驱动下,导向轮31沿槽轮导轨22的垂向升降,顶升移载组件3仅能在垂直方向运动,实现相应的顶升移载工作过程即顶起输送线上的托盘。

38.所述的移载链条机4,包括沿横向设置的三组链条输送组件,每组链条输送组件包括机架组件41、移载驱动电机42和链条过渡组件44,移载驱动电机42通过链条过渡组件44驱动缠绕于机架组件41上的输送链条。

39.所述的输送链条机5,包括沿纵向设置的两组链条输送装置,每组链条输送装置包括安装于输送链条机机架52上并驱动其上链条运行的输送链条机驱动电机51,在输送链条机机架52两侧设置有导向板55,在内侧连接支腿53上安装的下防倾倒装置56。

40.在针对托盘实施旋转换向、顶升移载的输送过程中,托盘首先会被输送到输送链条机5上;当底架组件1沿轨道组件6移动到达指定工位时,输送链条机5与移载链条机4呈90度或180度的夹角,此时无法接收托盘。

41.基于上述结构创新,在旋转驱动电机17的传动下,顶升移载组件3旋转90度或180度,使得输送链条机5与移载链条机4保持相同的输送方向;

42.在顶升移载驱动电机27驱动下,进一步地将移载链条机4顶升以使之与输送链条机5保持相同的输送高度;

43.则托盘可从输送链条机5移载至移载链条机4上。

44.综上内容,结合附图中给出的实施例仅是优选方案。对于所属领域技术人员来说

可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构,也应属于本实用新型所述的方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1