一种内置伸缩气囊的可视泄爆容器

1.本实用新型属于气体爆炸防护技术领域,尤其涉及一种内置伸缩气囊的可视泄爆容器。

背景技术:

2.可燃气体在生活和生产中得到广泛应用,然而在运输、储存和使用的过程中,由于控制不当,经常会遇到泄漏情况,一旦遇到高温、明火可能会引起燃烧或爆炸等事故,造成人员伤亡,财产损失。

3.目前,研究可燃气体杂混物的配气方式有很多装置方法,例如常用的抗压抗爆容器,采用负压配气方式,虽然耐压强度很高,但它采用的抗压容器透明性很差,难以观察到爆炸的过程。后续研发的半敞开式的抗爆容器,满足了研究者观察爆炸发生发展过程的要求,但由于使用塑料薄膜难以控制气体,不容易形成爆炸的环境。还有有机玻璃做成的透明容器,虽然能够可视,但是不能满足泄爆能力。因此,亟需一种配置气体杂混物的之后,在可视容器内观察气体的爆炸的发生发展过程的同时,满足泄爆能力的可视泄爆容器。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提供一种内置伸缩气囊的可视泄爆容器,可以将各种气体混合之后观察到气体杂混物燃烧爆炸的发生发展过程。

5.一种内置伸缩气囊的可视泄爆容器,包括有机玻璃抗爆容器,所述有机玻璃抗爆容器为透明的正方体形状;可视泄爆容器还包括点火装置,所述点火装置包括高压点火器、放电电极和同步控制器,放电电极与同步控制器电连接,布置于有机玻璃容器上部,放电电极的下部设置在有机玻璃容器内部,用来点燃气体杂混物;高压点火器设置在放电电极底部与同步控制器电连接;所述有机玻璃抗爆容器顶部设置有高速摄像机、压力传感器,所述可视泄爆容器还包括数据采集系统,压力传感器与数据采集系统电连接,数据采集系统及高速摄像机与同步控制器电连接;所述有机玻璃抗爆容器上连接有安全阀;有机玻璃抗爆容器四周设置有若干通气管路,通气管路两端分别位于有机玻璃抗爆容器的内部和外部,通气管路位于有机玻璃抗爆容器内部的一端连接有伸缩气囊,通气管路位于有机玻璃抗爆容器外部的一端连接有控制阀门,伸缩气囊上连接有气动真空挡板阀,用于将伸缩气囊内的气体充入有机玻璃抗爆容器内部,气动真空挡板阀的阀门伸出在有机玻璃抗爆容器外部。

6.所述高压点火器的点火位置处于有机玻璃内部的中心,根据具体实验要求沿中心线对点火源位置进行改变。

7.所述有机玻璃抗爆容器四个侧面分别设置一个通气管路。

8.所述伸缩气囊为普通伸缩气囊,保证伸缩气囊的气密性良好。

9.所示控制阀门为开关气阀。

10.所述安全阀设置在有机玻璃抗爆容器的侧面底部,与有机玻璃抗爆容器内部相

通。

11.本实用新型的有益效果是:

12.1.本实用新型提供了一种内置伸缩气囊的可视泄爆容器,能够对气体杂混物的发生发展过程进行观察研究;且本实用新型的可视泄爆容器具有很好的扩展性,可根据需要人为控制实验条件和实验环境。

13.2.本实用新型利用伸缩气囊,相比较传统的分压配气方法,伸缩气囊直接将内部空气抽成负压,每个伸缩气囊可以根据实际需要充入定量的气体,然后将他们排入有机玻璃内进行混合,充入的气体量明确,能够做到精准控制气体充入量。

14.3.本实用新型采用有机玻璃,可以很好的观察气体杂混物的发生发展过程。

附图说明

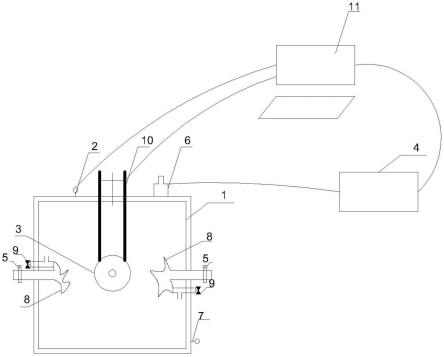

15.图1为本实用新型提供的一种内置伸缩气囊的可视泄爆容器的连接示意图;

16.图2为本实用新型提供的一种内置伸缩气囊的可视泄爆容器的内部结构俯视示意图;

17.其中,

18.1-有机玻璃抗爆容器,2-高速摄像机,3-点火装置,4-数据采集系统,5-控制阀门,6-压力传感器,7-安全阀,8-伸缩气囊,9-气动真空挡板阀,10-放电电极,11-同步控制器。

具体实施方式

19.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型的技术方案和效果作详细描述。

20.如图1-2所示,一种内置伸缩气囊的可视泄爆容器,包括有机玻璃抗爆容器1,所述有机玻璃抗爆容器1为透明的正方体形状,本实施例中有机玻璃抗爆容器1的边长为500cm、壁厚10cm。可视泄爆容器还包括点火装置3,所述点火装置3包括高压点火器、放电电极10 和同步控制器11,放电电极10与同步控制器11电连接,用于控制点火能量;放电电极10 布置于有机玻璃容器上部,放电电极10的下部设置在有机玻璃容器内部,用来点燃气体杂混物;高压点火器设置在放电电极10底部与同步控制器11电连接,点火位置处于有机玻璃内部的中心,根据具体实验要求沿中心线对点火源位置进行改变。所述有机玻璃抗爆容器1顶部设置有高速摄像机2、压力传感器6,所述可视泄爆容器还包括数据采集系统4,压力传感器6与数据采集系统4电连接,数据采集系统4及高速摄像机2与同步控制器11电连接;本实施例中所述同步控制器11为plc。所述高速摄像机2、压力传感器6、数据采集系统4组成实验测试系统,高压点火器、数据采集系统4及高速摄像机2由同步控制器11同步控制,在点火的同时启动摄像机进行拍摄,通过压力传感器6实时监测可视泄爆容器内的压力,增强安全防护。本实施例中所述数据采集系统4采用ts-hp6300动态信号采集仪,ts-hp6300 动态信号采集仪将压力传感器6传递的压力传递至同步控制器11,同步控制器11以excel表格以及图表记录压力变化。所述有机玻璃抗爆容器1上连接有安全阀7,当有机玻璃抗爆容器1内压力达到最大爆炸压力时,安全阀7自动打开。所述有机玻璃抗爆容器1四周设置有若干通气管路,通气管路两端分别位于有机玻璃抗爆容器1的内部和外部,通气管路位于有机玻璃抗爆容器1内部的一端连接有伸缩气囊8,通气管路位于有机玻璃抗爆容器1外部的一端连接有

控制阀门5,用于控制是否向伸缩气囊8内充入气体;伸缩气囊8上连接有气动真空挡板阀9,用于将伸缩气囊8内的气体充入有机玻璃抗爆容器1内部,气动真空挡板阀9 的阀门伸出在有机玻璃抗爆容器1外部。

21.本实施例中所述有机玻璃抗爆容器1四个侧面分别设置一个通气管路,通气管路两端分别位于有机玻璃抗爆容器1的内部和外部,通气管路位于有机玻璃抗爆容器1外部的一端连接有控制阀门5,通气管路位于有机玻璃抗爆容器1内部的一端连接有伸缩气囊8。

22.所述伸缩气囊8为普通伸缩气囊,要保证伸缩气囊8的气密性良好。

23.所示控制阀门5为开关气阀,用于控制气体进入伸缩气囊8内。

24.所述安全阀7设置在有机玻璃抗爆容器1的侧面底部,与有机玻璃抗爆容器1内部相通。

25.采用上述一种内置伸缩气囊的可视泄爆容器进行气体杂混物配气的方法,包括以下步骤:

26.步骤一:检查有机玻璃抗爆容器1的密封性,根据预先设计好的实验方案确定各可燃气体的充入量,通过控制阀门5控制充入伸缩气囊8内的可燃气体的量;然后打开控制阀门5 和气动真空挡板阀9,采用抽真空装置将有机玻璃抗爆容器1抽真空,然后关闭控制阀门5 和气动真空挡板阀9。

27.步骤二:将控制阀门5即开关气阀连接气源,打开有机玻璃抗爆容器1四周的各个开关气阀,将实验所需的可燃气体分别充入不同的伸缩气囊8内,充入结束后关闭控制阀门5。

28.步骤三:打开气动真空挡板阀9,将伸缩气囊8内的可燃气体充入有机玻璃抗爆容器1 内,使可燃气体在有机玻璃内充分混合,然后关闭气动真空挡板阀9。

29.步骤四:同步控制器11向点火装置3发送打开指令打开点火装置3,具体为向高压点火器发送指令打开点火装置3中的高压点火器,将混合气体点燃。

30.步骤五:高速摄像机2记录实验过程的气体杂混物燃烧爆炸的发生发展过程并传送给同步传感器进行记录。

31.步骤六:压力传感器6实时监测有机玻璃内的压力变化并将监测的数据传送给数据采集系统4,数据采集系统4实时采集实验过程中气体杂混物点燃后的压力变化并记录,当容器内压力超过最大爆炸压力时,安全阀7自动打开,释放气体混合物,保证实验的安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1