一种锂电池上料装置的制作方法

1.本实用新型涉及到电池上料设备领域,特别是一种锂电池上料装置。

背景技术:

2.专利申请号为201820942936.x的专利申请文件公开了锂电池pack生产线的上料机构,调节板挡住上层锂电池,顶推机构顶推储料槽最下层的锂电池至分料槽进行上料,降低了人工成本,提高了生产效率。但是,该上料机构在使用时,上层锂电池下落过程中,易导致上下两个锂电池横向或者斜向抵靠,卡在下落槽内或者下落槽上方无法下落,导致上料机构无法正常运行,分料槽越多,卡料的几率越大。为此,我们提出一种锂电池上料装置,以解决上述上料机构易卡料的问题。

技术实现要素:

3.本实用新型实施例所采用的技术方案是:一种锂电池上料装置,包括底板,所述底板上安装有用于存储锂电池的储料箱,所述储料箱一侧设有推送机构,所述推送机构用于将所述锂电池推送出所述储料箱;其中,所述储料箱内设有若干隔板,所述隔板将所述储料箱分成多个分料槽,所述储料箱内还插设有贯穿所述隔板的防卡条,所述防卡条上设有凸齿、弹性件以及嵌入所述隔板的推板,所述推送机构上安装有拨动杆,所述拨动杆上设有拨动齿,所述拨动齿用于推动所述凸齿以使所述防卡条运动。

4.该上料装置在使用时,隔板将储料箱箱内的锂电池分开,有序排列在各分料槽内,再通过推送机构将分料槽最下面的锂电池推送至pack生产线上,实现锂电池高效率上料,另外,为保证锂电池可以顺利通过分料槽,分料槽的宽度需显著大于锂电池的直径,因此,锂电池在由隔板分离前或者进入分料槽内时,锂电池之间必然是非竖直方向的抵靠排列,使得锂电池卡在分料槽内部或者顶部,为此,推送机构在推送锂电池的过程中,拨动杆随推送机构一起移动,通过拨动齿推动凸齿并配合弹性件使得防卡条作往复运动,防卡条作往复运动过程中,推板推动叠放在分料槽内的锂电池,使锂电池之间松动,保证锂电池顺利进行下落至出料位。

5.优选的,所述推板的高度不小于两倍锂电池的直径,在一个分料槽内,使得推板至少同时可以推动两节锂电池,有效对锂电池进行松动。

6.优选的,所述推板上设有防护垫,防护垫用于保护锂电池,避免推板在推动锂电池过程中损坏锂电池。

7.进一步的,所述防护垫由塑料制成。

8.优选的,所述储料箱上固定有限位扣,所述拨动杆贯穿所述限位扣,限位扣用于防止拨动杆在移动过程中弯曲变形,导致拨动杆无法推动防卡条。

9.优选的,所述储料箱外侧安装有挡板,所述挡板由透明材料制成,挡板用于将锂电池限制在储料箱内部,并便于观察储料箱内锂电池的数量和运作情况。

10.进一步的,所述挡板上设有腰孔,通过腰孔可调节挡板的高度,便于对不同尺寸的

锂电池进行上料。

11.优选的,所述推送机构上设有导向孔,所述储料箱上固定有导向杆,所述导向杆穿设于所述导向孔内,通过导向孔与导向杆配合,提高装置工作时的稳定性。

12.优选的,所述分料槽呈“v”状,“v”状的分料槽便于锂电池汇集进入分料槽内进行分离。

13.优选的,所述隔板顶端设有辊轴,锂电池在接触辊轴时,辊轴受力转动,避免锂电池在分料槽卡料。

14.本实用新型的有益效果是:

15.1、通过设置多个分料槽,由推送机构将分料槽最下面的锂电池推送至pack生产线上,实现锂电池自动化、高效率上料。

16.2、通过拨动杆与防卡条的配合作用,通过推板推动叠放在分料槽内的锂电池,使锂电池之间松动,保证锂电池顺利进行下落至出料位。

17.3、通过设置透明的可调节的挡板,便于实现不同尺寸的锂电池上料,并且便于观察储料箱内锂电池的数量和运作情况,方便对锂电池上料的把控。

附图说明

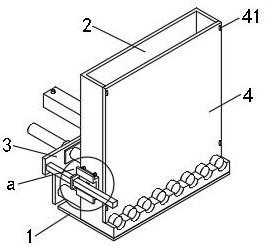

18.图1为本实用新型实施例整体结构示意图;

19.图2为本实用新型实施例内部结构示意图;

20.图3为本实用新型实施例中防卡条嵌入隔板内时的结构示意图;

21.图4为本实用新型实施例中防卡条伸出隔板时的结构示意图;

22.图5为本实用新型实施例中防卡条的结构示意图;

23.图6为本实用新型实施例中拨动杆结构示意图;

24.图7为图1中a的放大图。

25.在图1-图7中:1、底板;2、储料箱;21、防卡条;211、凸齿;212、弹性件;213、推板;214、防护垫;22、隔板;23、辊轴;24、分料槽;25、导向杆;26、限位扣;3、推送机构;31、拨动杆;311、拨动齿;32、导向孔;4、挡板;41、腰孔;5、锂电池。

具体实施方式

26.下面通过具体的实施例并结合附图对本实用新型做进一步的详细描述。

27.根据本实用新型实施例一种锂电池5上料装置,如图1-图7所示,该上料装置包括底板1,底板1用于将装置安装在pack生产线上,在底板1上安装有用于存储锂电池5的储料箱2,在使用时,将购买的锂电池5整盒扣合在储料箱2内部,使得锂电池5在储料箱2有序排列,其中,在储料箱2内设有多个隔板22,隔板22将储料箱2内部分为多个分料槽24,这些分料槽24用于将锂电池5进行分离排序,在分料槽24的底部设有贯穿的开口,另外,在储料箱2一侧设有推送机构3,该推送机构3上设有用于驱动推送机构3的气缸以及与开口位置相对应的推送杆,气缸推动推送机构3移动,使得推送杆将分料槽24内的锂电池5从开口位置推送出储料箱2,推送至pack生产线上,实现锂电池5高效率上料。

28.并且,如图1-图7所示,储料箱2内还插有贯穿隔板22的防卡条21,防卡条21上设有凸齿211、弹簧以及嵌入隔板22的推板213,推送机构3上安装有拨动杆31,拨动杆31上设有

拨动齿311,推送机构3在推送锂电池5的过程中,拨动杆31随推送机构3一起移动,通过拨动齿311推动凸齿211并配合弹性件212使得防卡条21作往复运动,防卡条21作往复运动过程中,推板213推动叠放在分料槽24内的锂电池5,使锂电池5之间松动,保证锂电池5顺利进行下落至出料位。可以理解的是,上述弹簧是对弹性件212的示例性说明,不应理解为对本实用新型的具体限定。

29.在本实施例中,推板213的高度在两倍锂电池5的直径于三倍锂电池5的直径之间,推板213进行工作时,一个分料槽24内,推板213同时可以推动两节锂电池5,改变锂电池5的位置,使得锂电池5之间趋向竖直方向排列,使得锂电池5之间不会发生卡料现象。当然,可以理解的是,推板213的高度越高,对锂电池5调整的效果越好。

30.作为本技术的另一实施例,如图5所示,在推板213上设有防护垫214,该防护垫214优选由塑料制成,当然也可采用橡胶等材料制成,需防护垫214的硬度小于锂电池5表面硬度。该防护垫214在推板213推动锂电池5的过程中,对锂电池5起到保护作用,避免推板213损坏锂电池5。

31.另外,由于该装置适用于pack生产线,因此,拨动杆31需要高频率的用于拨动防卡条21,作为本技术的另一实施例,如图7所示,在储料箱2上固定有限位扣26,限位扣26上设有用于拨动杆31通过的孔洞,该限位扣26用于防止拨动杆31弯曲变形,导致拨动杆31无法推动防卡条21。

32.为了便于查看储料箱2内锂电池5的状态,如图1所示,在储料箱2外侧安装有挡板4,挡板4用于将锂电池5限制在储料箱2内部,并且,该挡板4由有机塑料制成,透过挡板4可看到锂电池5的数量和运行情况,以便及时添加锂电池5,当然,挡板4还可以采用其它透明材料制成,例如塑料等。

33.另外,如图1所示,在上述挡板4上设有腰孔41,在安装该挡板4时,可以根据锂电池5的尺寸调节挡板4的安装位置,以控制分料槽24的底部开口的大小,便于不同尺寸的锂电池5通过。

34.如图2所示,为保证装置工作时的稳定性,在推送机构3上设有导向孔32,储料箱2上固定有导向杆25,导向杆25设于导向孔32内,通过导向孔32与导向杆25配合,保证推送机构3不会晃动。

35.作为本技术的另一实施例,分料槽24呈“v”状,“v”状的分料槽24便于锂电池5汇集进入分料槽24内进行分离。

36.作为本技术的另一实施例,如图3-图4所示,在隔板22顶端设有辊轴23,锂电池5在接触辊轴23时,辊轴23受力转动,避免锂电池5在分料槽24卡料。

37.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1