管料包装装置的制作方法

管料包装装置

【技术领域】

1.本实用新型涉及管料处理设备领域,尤其涉及管料包装装置。

背景技术:

2.管料制作完成后需要进行打包处理,需要对管料进行探伤、刻字、套帽、包装,最后才能进行运输。在上述的一些过程中,很多步骤需要人工进行,员工劳动强度高、工作效率低。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的不足而提出管料包装装置,进行自动化的管料处理、打包,减少人力投入。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.管料包装装置,包括两台分级上料装置、激光刻印机、激光刻印辅助装置、径向管料转移装置、管料塞帽装置、自动打包机构以及多台管料传送装置,所述两台分级上料装置之间设有管料传送装置,两台分级上料装置间隔向管料传送装置上分级送料,所述分级上料装置包括底座、设于所述底座上的储料架、第一分料机架和第二分料机架,所述第二分料机架侧部设有将管料逐根传送的链板组件,所述管料传送装置位于所述链板组件下方,所述底座上设有连接所述储料架的料架升降机,所述料架升降机驱动所述储料架上升以使储料架上管料转移至第一分料机架上,所述第一分料机架和所述第二分料机架之间设有推料件,用于将所述第一分料机架上的管料送入所述第二分料机架,所述激光刻印辅助装置用于夹紧并传送管料,所述激光刻印辅助装置的两端设有管料传送装置,用于将管料送入激光刻印辅助装置或送出激光刻印辅助装置,所述激光刻印辅助装置包括夹紧基座、成对设置在所述夹紧基座上的夹紧滚轮组,夹紧滚轮组分别设置于管料的两侧,所述径向管料转移装置用于横向传送管料,所述径向管料转移装置包括横向传送机架、设置于所述横向传送机架上的拨料杆件,所述横向传送机架上设有用于驱动所述拨料杆件横向拨动管料的动力装置,管料塞帽装置用于对管料的两端进行塞帽作业,所述管料塞帽装置包括装置本体,所述装置本体上设有四轴机器人、位于所述四轴机器人下方的推帽臂,自动打包机构用于包装处理完成的管料,包括捆扎机、设置于所述捆扎机后侧的推料机和设于所述捆扎机前侧的覆膜机,所述捆扎机侧部设有径向管料转移装置。

6.在上述方案的基础上,所述第一分料机架上设有朝向所述储料架设置的第一阻挡面和朝向所述第二分料机架倾斜设置的第一导向面,所述第一阻挡面将管料阻挡限位在所述储料架上,所述第二分料机架包括朝向所述第一分料机架设置的第二阻挡面和朝向所述链板组件设置的第二导向面,所述第二阻挡面将管料阻挡限位在所述第一分料机架上,所述推料件将所述第一分料机架内的管料向上抬升直至越过所述第二导向面。

7.在上述方案的基础上,所述推料件包括推料支座、设于所述推料支座上的推料拨杆、连接并驱动所述推料支座升降的推料气缸,所述推料拨杆包括彼此连接的阻挡件和导

向件,所述导向件具有自第一分料机架朝向第二分料机架设置的斜面以使被抬升的管料自导向件滚落至第二分料机架上,所述阻挡件在导向件抬升管料时止挡所述第一分料机架上的管料移动至导向件下方。

8.在上述方案的基础上,所述管料传送装置包括传送机架、设于所述传送机架上的多组传送辊轮,所述传送机架上沿其长度方向设置间隔设置多个辊轮安装座,传送辊轮转动安装在辊轮安装座上,辊轮安装座侧部设有导向机构,所述导向机构包括成对设置的导向板。

9.在上述方案的基础上,所述传送机架上设有用于调节导向板之间间距的换型管径夹紧机构,所述传送机架上设有导向基座,所述换型管径夹紧机构包括驱动器、设置于所述导向基座上的第一限位滑轨,所述导向板包括滑动座,所述滑动座滑动安装在所述第一限位滑轨上,所述驱动器驱动滑动座沿第一限位滑轨滑动以调节导向板的位置,所述换型管径夹紧机构还包括成对设置的连接杆,连接杆沿传送机架长度方向设置并连接至少两个滑动座,所述驱动器连接连接杆以驱动连接杆沿传送机架宽度方向移动。

10.在上述方案的基础上,所述驱动器包括电机、由电机驱动的丝杆、螺纹配合安装在丝杆上的螺母件,所述丝杆上设有两个螺母件以分别连接一根连接杆,所述丝杆上设有两端螺旋方向相反的螺纹,以驱动两个螺母件相向或背向移动。

11.在上述方案的基础上,所述动力装置包括第三动力电机、与所述第三动力电机传动连接的传动装置,所述传动装置通过连接块连接所述拨料杆件,所述连接块一端连接传动装置,另一端转动连接拨料杆件,所述横向传送机架上还设有圆形滑块,所述拨料杆件上设有与所述圆形滑块滑动配合的导向滑槽,所述拨料杆件包括拨料杆体,所述拨料杆体的一端设有拨料挂钩,所述拨料挂钩在拨料杆件自管料下方复位时将管料定位在拨料杆体上。

12.在上述方案的基础上,所述四轴机器人包括机器人本体和机械夹臂,所述机械夹臂通过伸缩杆连接在所述机器人本体上,所述机械夹臂包括夹臂基座和设置于所述夹臂基座下方的一对夹板,所述机械夹臂将直管内塞夹持在夹板之间,所述推帽臂包括设于所述装置本体上的安装座体、设于所述安装座体上的推动气缸,所述推动气缸的端部设有推压板,所述推压板对应两片夹板间的中心部位设置。

13.在上述方案的基础上,所述捆扎机包括捆扎机架、设置于所述捆扎机架上的夹紧端口、转动安装在所述捆扎机架上的传动辊轮和捆扎单元,管料支撑于所述传动辊轮上,所述夹紧端口包括固定安装的夹紧固定端和活动安装的夹紧活动端,所述夹紧活动端和所述夹紧固定端包括夹紧推板,所述夹紧推板上设有导向凸筋,所述导向凸筋自上而下包括彼此连接的竖直凸筋和弧形凸筋。

14.在上述方案的基础上,所述推料机包括推料机架、设置所述推料机架上的滑动机构,所述滑动机构上设有顶料推板,所述滑动机构包括固定轨道、固定安装在所述固定轨道上的多个固定基座,所述固定基座上设有固定滑座,所述固定滑座上滑动安装滑动件,所述顶料推板安装在所述滑动件的端部,所述推料机架上靠近捆扎机的位置固定安装有驱动机架,所述驱动机架上安装有电机和由电机驱动的齿轮,所述齿轮与所述滑动件啮合。

15.本实用新型的有益效果:

16.本实用新型公开了管料包装装置,可以实现自动化进行管料的加工、包装。

17.在设备运行的初始阶段,管料堆放在储料架内,通过料架升降机驱动储料架做升降运动,在储料架上升一定的距离后堆放在储料架上的部分管料能够进入到第一分料机架上,实现第一次分料;通过推料件将第一分料机架上的部分管料送入至第二分料机架,实现第二次分料,位于第二分料机架上的管料能够在重力的作用下朝向链板组件滚动,从而能够被链板组件一根根的传送至管料传送装置上,再由管料传送装置对管料进行传送。通过两次分料,将大堆的管料分为小份的管料进行传送,可以避免管料传送时出现堆叠的现象而导致管料的自动化传输受到影响。激光刻印机用于在管料表面进行刻印,激光刻印辅助装置用于在管料刻印过程中夹紧管料,避免管料因为晃动而导致刻印出现参差不齐、模糊等不良现象。位于激光刻印辅助装置前侧的管料传送装置将管料朝激光刻印辅助装置上传送,当管料进入到激光刻印辅助装置后,通过位于管料两侧的夹紧滚轮组夹紧管料,在夹紧滚轮组在夹紧作用下,可以限制管料的周向转动和径向位移,使得管料平稳传送以保证刻印过程可以顺利进行。在完成激光刻印后,通过管料塞帽装置对管料进行塞帽作业,再由径向管料转移装置传送至自动打包机构,进行管料的自动打包。

18.进一步的,所述第一分料机架上设有朝向所述储料架设置的第一阻挡面和朝向所述第二分料机架倾斜设置的第一导向面,所述第一阻挡面将管料阻挡限位在所述储料架上,所述第二分料机架包括朝向所述第一分料机架设置的第二阻挡面和朝向所述链板组件设置的第二导向面,所述第二阻挡面将管料阻挡限位在所述第一分料机架上,所述推料件将所述第一分料机架内的管料向上抬升直至越过所述第二导向面。位于储料架上管料在第一阻挡面的阻挡作用下能够保持在储料架上,随着料架升降机将储料架向上驱动后,管料逐渐越过第一分料机架的第一阻挡面后在重力作用力下落入到第一导向面上,管料沿第一导向面滚动,在第二导向面的阻挡下管料保持在第一分料机架上,直至推料件驱动第一分料机架内的管料上升直至管料越过第二阻挡面后在重力作用下落入到第二导向面上,并沿着第二导向面朝向链板组件传送。

19.进一步的,所述推料件包括推料支座、设于所述推料支座上的推料拨杆、连接并驱动所述推料支座升降的推料气缸,所述推料拨杆包括彼此连接的阻挡件和导向件,所述导向件具有自第一分料机架朝向第二分料机架设置的斜面以使被抬升的管料自导向件滚落至第二分料机架上,所述阻挡件在导向件抬升管料时止挡所述第一分料机架上的管料移动至导向件下方。在进行管料的传送时,通过推料气缸驱动推料支座向上移动,推料拨杆的导向件带动第一分料机架上的管料向上移动,在上升过程中导向件上的管料受到第二阻挡面的阻挡而保持在导向件上,直至越过第二阻挡面后管料从导向件上滚落至第二分料机架上,在推料拨杆上升过程中,阻挡件保持对第一分料机架上的管料的阻挡以避免第一分料机架上的管料出现位置变化,直至推料拨杆回退至第一导向面下方,第一导向面上的管料才会继续沿着第一导向面滚动至导向件上方。

20.进一步的,所述管料传送装置包括传送机架、设于所述传送机架上的多组传送辊轮,所述传送机架上沿其长度方向设置间隔设置多个辊轮安装座,传送辊轮转动安装在辊轮安装座上,辊轮安装座侧部设有导向机构,所述导向机构包括成对设置的导向板。管料在管料传送装置上传送过程中放置在传送辊轮上,传送辊轮可相对辊轮安装座转动以降低管料与传送辊轮之间的摩擦力,管料传送装置应用于管料处理设备上,作为两台管料加工设备之间用于传送管料的设备,为了减少管料出现径向方向的位置偏移,在辊轮安装座侧部

设置了导向机构来引导管料进入到传送机架,使管料传送时更加稳定。

21.进一步的,所述传送机架上设有用于调节导向板之间间距的换型管径夹紧机构,所述传送机架上设有导向基座,所述换型管径夹紧机构包括驱动器、设置于所述导向基座上的第一限位滑轨,所述导向板包括滑动座,所述滑动座滑动安装在所述第一限位滑轨上,所述驱动器驱动滑动座沿第一限位滑轨滑动以调节导向板的位置,所述换型管径夹紧机构还包括成对设置的连接杆,连接杆沿传送机架长度方向设置并连接至少两个滑动座,所述驱动器连接连接杆以驱动连接杆沿传送机架宽度方向移动。为了应对不同规格的管料,两个导向板之间的间距可以通过换型管径夹紧机构进行调节,这样一来便可以对各种规格的管料均具备较好的导向作用,滑动座滑动安装在第一限位滑轨上,以对导向板在传送机架的长度方向上进行限位,换型管径夹紧机构能够对导向板在第一限位滑轨上的位置进行调节,这样一来便可以根据管料规格调节导向板之间的间距,连接杆能够同时连接多个滑动座,当连接杆出现在传送机架宽度方向的位置变化后,便可以同时改变多对导向板之间的间距变化,且间距变化的程度一致,此外通过驱动器和连接杆的连接,当驱动器静止时导向板的位置也会随同连接杆保持静止,以避免管料传送过程中导向板之间的间距出现变化。

22.进一步的,述驱动器包括电机、由电机驱动的丝杆、螺纹配合安装在丝杆上的螺母件,所述丝杆上设有两个螺母件以分别连接一根连接杆,所述丝杆上设有两端螺旋方向相反的螺纹,以驱动两个螺母件相向或背向移动。丝杆转动时,丝杆上的两个螺母件能够相向或背向移动,以减小或增加两块导向板之间的间距,螺母件的移动方向和丝杆的转动方向有关,通过这样的设置,只要设置一台电机便可以同时实现两个导向板之间的间距变化,且导向板的移动距离相同,以使管料能够在传送辊轮中心位置的上方传送,有利于管料的传送,减少管料进入传送机架或送入至下一设备时出现径向方向的位置偏差。

23.进一步的,所述动力装置包括第三动力电机、与所述第三动力电机传动连接的传动装置,所述传动装置通过连接块连接所述拨料杆件,所述连接块一端连接传动装置,另一端转动连接拨料杆件,所述横向传送机架上还设有圆形滑块,所述拨料杆件上设有与所述圆形滑块滑动配合的导向滑槽,所述拨料杆件包括拨料杆体,所述拨料杆体的一端设有拨料挂钩,所述拨料挂钩在拨料杆件自管料下方复位时将管料定位在拨料杆体上。进行管料的横向移动时,第三动力电机启动将动力传递至传动装置上,传动装置驱动连接块转动,连接块转动过程中推动拨料杆件朝向管料方向移动,同时连接块还驱动拨料杆件向下移动以使拨料杆件移动至管料下方,圆形滑块在导向滑槽内滑动,对拨料杆件进行定位,防止拨料杆件自主地相对连接块转动而影响管料的传送,随着连接块继续转动,驱动拨料杆件复位,拨料杆件复位时带动管料向上活动,使得管料落入至拨料杆件上,并沿着拨料杆件表面移动,实现管料的径向传送,拨料挂钩凸出于拨料杆体上,随着拨料杆件向上移动,可以带动管料一同移动,以传送管料,位于拨料杆体上的管料在拨料挂钩的限位作用下,得以保持在拨料杆体上,当拨料杆件复位后,拨料杆件上设置了拨料挂钩的一端高度高于另一端,使管料能够从拨料杆件的另一端滑落,完成管料的横向转移。

24.进一步的,所述四轴机器人包括机器人本体和机械夹臂,所述机械夹臂通过伸缩杆连接在所述机器人本体上,所述机械夹臂包括夹臂基座和设置于所述夹臂基座下方的一对夹板,所述机械夹臂将直管内塞夹持在夹板之间,所述推帽臂包括设于所述装置本体上的安装座体、设于所述安装座体上的推动气缸,所述推动气缸的端部设有推压板,所述推压

板对应两片夹板间的中心部位设置。在伸缩杆的作用下机械夹臂在竖直方向的位置可以进行调节,以下降在振料盘上夹持直管内塞,同时也可以根据管料规格调整机械夹臂的位置,以使直管内塞可以对准管料轴心,避免塞帽过程中出现未对齐而导致直管内塞破损或塞帽失败的现象,推动气缸可以驱动推压板移动,以向管料方向推动被夹板夹持的直管内塞,使直管内塞塞入至管料内,推压板可以覆盖较大的范围,即使处理不同尺寸的管料,也可以顺利地将直管内塞推入。

25.进一步的,所述捆扎机包括捆扎机架、设置于所述捆扎机架上的夹紧端口、转动安装在所述捆扎机架上的传动辊轮和捆扎单元,管料支撑于所述传动辊轮上,所述夹紧端口包括固定安装的夹紧固定端和活动安装的夹紧活动端,所述夹紧活动端和所述夹紧固定端包括夹紧推板,所述夹紧推板上设有导向凸筋,所述导向凸筋自上而下包括彼此连接的竖直凸筋和弧形凸筋。管料由径向管料转移装置横向传送至捆扎机架上,管料放置在捆扎机架上的传动辊轮上,当管料的数量到达一定的要求后,夹紧活动端朝夹紧固定端移动夹紧管料,使多根管料呈堆叠状,捆扎机将堆叠的管料捆扎,夹紧推板可以对管料进行径向限位,避免在夹紧管料时管料自夹紧端口的侧部从捆扎机架上掉落,夹紧凸筋对管料具有导向作用,位于下方的弧形凸筋,在夹紧活动端和夹紧固定端逐渐靠近时,可以引导管料沿着弧形凸筋表面向上运动,使得多个管料可以更容易的进行堆叠。

26.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

27.下面结合附图对本实用新型做进一步的说明:

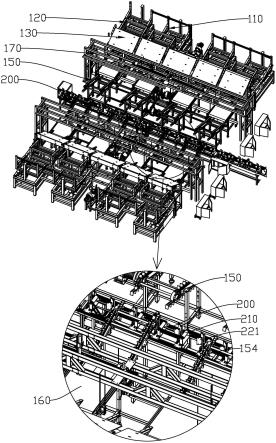

28.图1为本实用新型实施例中管料包装装置的结构示意图;

29.图2为本实用新型实施例中分级上料装置和管料传送装置的位置结构示意图;

30.图3为本实用新型实施例中第一分料机架和第二分料机架的结构示意图;

31.图4为本实用新型实施例中管料传送装置的结构示意图;

32.图5为本实用新型实施例中第一分料机架和第二分料机架的侧视图;

33.图6为图3中a处的放大示意图;

34.图7为本实用新型实施例中链板组件的结构示意图;

35.图8为本实用新型实施例中链板组件和传送带组件的侧视图;

36.图9为图7中c处的放大示意图;

37.图10为图4中b处的放大示意图;

38.图11为本实用新型实施例中管料包装装置中激光刻印辅助装置的位置结构示意图;

39.图12为本实用新型实施例中激光刻印辅助装置的连接示意图和管料传送装置的位置结构示意图;

40.图13为本实用新型实施例中激光刻印辅助装置的轴测图;

41.图14为本实用新型实施例中激光刻印辅助装置的侧视图;

42.图15为本实用新型实施例中激光刻印辅助装置的俯视图;

43.图16为本实用新型实施例中管料塞帽装置和径向管料转移装置的位置结构示意图;

44.图17为图16中d处的放大示意图;

45.图18为图17中e处的放大示意图;

46.图19为本实用新型实施例中径向管料转移装置的结构示意图;

47.图20为图19中f处的放大示意图;

48.图21为本实用新型实施例中管料塞帽装置的结构示意图;

49.图22为图21中g处的放大示意图;

50.图23为本实用新型实施例中自动打包机构的结构示意图;

51.图24为图23中h处的放大示意图;

52.图25为图24中i处的放大示意图;

53.图26为本实用新型实施例中夹紧端口的结构示意图;

54.图27为本实用新型实施例中捆扎机的结构示意图。

55.附图标记:

56.分级上料装置10、底座100、导向滑轨101、导向滑块102、储料架110、料架升降机111、储料框架112、底部挡架113、侧部挡架114、支撑梁115、第一分料机架120、第一阻挡面121、第一导向面122、第一间隙123、上位检测传感器124、下位检测传感器125、第二分料机架130、第二阻挡面131、第二导向面132、第二间隙133、推料件140、推料支座141、推料拨杆142、推料气缸143、阻挡件144、导向件145、换型气缸146、链板组件150、链板机架151、链条152、链板驱动器153、传送板154、运送区域155、传送带组件160、防堆叠机构170、防堆叠基座171、阻挡件172、螺杆组件173;

57.管料传送装置20、传送机架200、传送间隙201、传送辊轮210、辊轮安装座211、第一动力电机212、第一传送皮带213、导向机构220、导向板221、导向基座222、第一限位滑轨223、滑动座224、导向柱225、换型管径夹紧机构 230、驱动器231、连接杆232、丝杆233、螺母件234;

58.激光刻印辅助装置30、夹紧基座300、传送通道301、夹紧滚轮组310、滚轮基座311、夹紧滚轮312、滚轮支架313、第二动力电机314、第一传动轮315、第二传动轮316、第二传送皮带317、支撑辊轮320、夹紧驱动器330、第二限位滑轨331、限位滑块332;

59.不合格产品收集架400;

60.径向管料转移装置50、横向传送机架500、拨料杆件510、拨料杆体511、拨料挂钩512、硅胶摩擦件513、动力装置520、第三动力电机521、连接块522、传动支座523、皮带轮524、第三传送皮带525、圆形滑块530、导向滑槽531、连接杆体540;

61.管料塞帽装置60、装置本体600、视觉探头601、四轴机器人610、机械夹臂611、机器人本体612、伸缩杆613、夹臂基座614、夹板615、推帽臂620、安装座体621、推动气缸622、推压板623、物料桶630、振料盘631、输送机 631、限位挡板632;

62.自动打包机构70、捆扎机700、捆扎机架701、传动辊轮702、捆扎单元703、夹紧电机704、夹紧基座705、第三限位滑轨706、夹紧丝杆707、推料机710、推料机架711、滑动机构712、顶料推板713、固定轨道714、固定基座715、固定滑座716、滑动件717、驱动机架718、齿轮719、覆膜机720、夹紧端口730、夹紧固定端731、夹紧活动端732、夹紧推板734、导向凸筋735、竖直凸筋736、弧形凸筋737、活动底座738;

63.固定机架800、夹紧机构810、夹紧支架811、v形卡槽812、夹紧气缸813、 v形卡块

814。

【具体实施方式】

64.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

65.下文中出现的诸如“示例性”“一些实施例”等词意为“用作例子、实施例或说明性”,作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。为了更好的说明本实用新型,在下文的具体实施方式中给出了众多的具体细节,本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。

66.参照图1至图27,本实用新型公开了管料包装装置,包括两台分级上料装置10、激光刻印机、激光刻印辅助装置30、径向管料转移装置50、管料塞帽装置60、自动打包机构70以及多台管料传送装置20,以实现自动化进行管料的加工、包装作业。

67.其中,分级上料装置10用于将管料分级传送,将大堆的管料逐步分为小堆、若干根、单根,再将管料逐根的送入至管料传送装置20进行传送,两台分级上料装置10之间设有管料传送装置20,两台分级上料装置10间隔向管料传送装置20传送管料,提高管料的传送效率、处理速度。

68.其中,分级上料装置10包括底座100,底座100上设有储料架110、第一分料机架120和第二分料机架130,第一分料机架120和第二分料机架130之间设有推料件140,用于将第一分料机架120上的管料送入第二分料机架130,第二分料机架130侧部还设有将管料逐根传送的链板组件150,位于第二分料机架 130上的管料朝向链板组件150自上而下的滚动,底座100上设有连接储料架 110的料架升降机111,料架升降机111驱动储料架110上升以使储料架110上管料转移至第一分料机架120上。

69.分级上料装置10能够实现管料的自动上料。在设备运行的初始阶段,管料堆放在储料架110内,通过料架升降机111驱动储料架110做升降运动,在储料架110上升一定的距离后堆放在储料架110上的部分管料能够进入到第一分料机架120上,实现第一次分料;通过推料件140将第一分料机架120上的部分管料送入至第二分料机架130,实现第二次分料,位于第二分料机架130上的管料能够在重力的作用下朝向链板组件150滚动,从而能够被链板组件150一根根的传送。通过两次分料,将大堆的管料分为小份的管料进行传送,可以避免管料传送时出现堆叠的现象而导致管料的自动化传输受到影响。

70.管料传送装置20包括传送机架200、设于传送机架200上的多组传送辊轮 210,传送机架200上沿其长度方向设置间隔设置多个辊轮安装座211,传送辊轮210转动安装在辊轮安装座211上,辊轮安装座211侧部设有导向机构220,导向机构220包括成对设置的导向板221、设于传送机架200的导向基座222,两块导向板221之间形成上端敞开的传送间隙201,链板组件150的端部对应传送间隙201设置,辊轮安装座211固定于导向基座222上,导向板221对应辊轮中心设置,传送辊轮210为直筒状辊轮,传送机架200上设有用于调节导向板221之间间距的换型管径夹紧机构230。

71.当管料在分级上料装置10传送至链板组件150的端部位置后,向下掉落并通过两

块导向板221之间传送间隙201落入至管料传送装置20上。管料传送装置20能使管料在传送过程中保持平稳,且管料传送装置20能够对不同规格的管料进行传送,即使管料的规格不同,管料也能够保持平稳传送。管料在传送过程中放置在传送辊轮210上,传送辊轮210可相对辊轮安装座211转动以降低管料与传送辊轮210之间的摩擦力,管料传送装置20应用于管料处理设备上,作为两台管料加工设备之间用于传送管料的设备,为了减少管料出现径向方向的位置偏移,在辊轮安装座211侧部设置了导向机构220来引导管料进入到传送机架200,使管料传送时更加稳定,由于管料的尺寸规格不是固定的,因此将传送辊轮210设置为直筒状,以应对各种规格的管料,但这样一来传送辊轮210 对管料不具备导向作用和径向限位作用,导向机构220包括成对设置的导向板 221,在管料的两侧设置导向板221来对管料进行径向限位,可以有效地对管料在传送机架200上的传送进行引导,为了应对不同的管料,两个导向板221之间的间距可以通过换型管径夹紧机构230进行调节,这样一来便可以对各种规格的管料均具备较好的导向作用。

72.具体的,储料架110包括储料框架112,储料框架112包括底部挡架113,底部挡架113远离第一分料机架120一端连接侧部挡架114,底部挡架113上设有用于支撑管料的支撑梁115,支撑梁115的高度自侧部挡架114朝第一分料机架120逐渐降低。

73.储料框架112可以用于收容管料,侧部挡架114用于对管料进行限位以避免管料从储料框架112的侧部掉落底座100,储料框架112朝向第一分料机架 120的一侧则不设置对管料的限位机构,这样一来随着储料架110被向上抬起后,管料便可以在自身重力作用和支撑梁115的引导下朝向第一分料机架120移动,部分管料传送至第一分料机架120上后料架升降机111驱动储料架110向下移动停止管料朝向第一分料机架120的输送。

74.料架升降机111设于底部挡架113下方,沿储料架110的长度方向间隔设置多组料架升降机111,每组料架升降机111包括至少两台料架升降机111。通过设置多组料架升降机111,能使储料架110在其长度方向上能够保持平稳,以避免管料传送至第一分料机架120上时,管料两端在长度方向上的位置差距较大,而影响管料的传送过程中,减少管料传送过程中的碰撞,每组料架升降机 111包括至少至少两台料架升降机111,可以保证储料架110的平稳,减少储料架110的侧倾,以保证管料可以顺利传送。

75.底座100上位于侧部挡架114侧部设有导向滑轨101,储料架110上设有与导向滑轨101滑动配合的导向滑块102。通过导向滑轨101和导向滑块102的配合,使储料架110的升降过程更加平稳,减少储料架110升降过程的顿挫感。

76.第一分料机架120上设有朝向储料架110设置的第一阻挡面121和朝向第二分料机架130倾斜设置的第一导向面122,第一阻挡面121将管料阻挡限位在储料架110上,第二分料机架130包括朝向第一分料机架120设置的第二阻挡面131和朝向链板组件150设置的第二导向面132,第二阻挡面131将管料阻挡限位在第一分料机架120上,推料件140将第一分料机架120内的管料向上抬升直至越过第二导向面132。

77.位于储料架110上管料在第一阻挡面121的阻挡作用下能够保持在储料架 110上,随着料架升降机111将储料架110向上驱动后,管料逐渐越过第一分料机架120的第一阻挡面121后在重力作用力下落入到第一导向面122上,管料沿第一导向面122滚动,在第二导向面132的阻挡下管料保持在第一分料机架 120上,直至推料件140驱动第一分料机架120内的管料上升直至管料越过第二阻挡面131后在重力作用下落入到第二导向面132上,并沿着

第二导向面132 朝向链板组件150传送。

78.为了实现自动化上料,在第一分料机架120上管料数量减少时,需要进行进行补充,底座100上设有检测第一分料机架120上管料数量的上位检测传感器124和下位检测传感器125,在竖直平面上,上位检测传感器124设于第一导向面122靠近第一阻挡面121的一端,下位检测传感器125设于第一导向面122 靠近第二分料机架130的一端。上位检测传感器124和下位检测传感器125可以分别检测第一导向面122上靠近第一阻挡面121的一端和靠近第二分料机架 130的一端是否存在管料,从而判断第一分料机架120上管料数量是否充足,当上位检测传感器124检测到管料的存在时,意味着第一分料机架120上管料数量充足,料架升降机111不需要驱动储料架110以传送管料,以避免第一分料机架120上出现管料堆叠的情况,当下位检测传感器125未检测到管料的存在时,意味着第一分料机架120上管料数量不足,需要及时启动料架升降机111 向第一分料机架120上补充管料。

79.推料件140包括推料支座141、设于推料支座141上的推料拨杆142、连接并驱动推料支座141升降的推料气缸143,推料拨杆142包括彼此连接的阻挡件 144和导向件145,导向件145具有自第一分料机架120朝向第二分料机架130 设置的斜面以使被抬升的管料自导向件145滚落至第二分料机架130上,阻挡件144在导向件145抬升管料时止挡第一分料机架120上的管料移动至导向件 145下方。

80.在进行管料的传送时,通过推料气缸143驱动推料支座141向上移动,推料拨杆142的导向件145带动第一分料机架120上的管料向上移动,在上升过程中导向件145上的管料受到第二阻挡面131的阻挡而保持在导向件145上,直至越过第二阻挡面131后管料从导向件145上滚落至第二分料机架130上,在推料拨杆142上升过程中,阻挡件144保持对第一分料机架120上的管料的阻挡以避免第一分料机架120上的管料出现位置变化,直至推料拨杆142回退至第一导向面122下方,第一导向面122上的管料才会继续沿着第一导向面122 滚动至导向件145上方。

81.推料支座141上设有驱动推料拨杆142朝向第一分料机架120或第二分料机架130移动的换型气缸146,换型气缸146有两个,分别用于驱动推料拨杆 142朝向第一分料机架120、第二分料机架130移动,通过设置两个换型气缸146 使控制更加准确,行程控制效果更好。换型气缸146能够驱动推料拨杆142,调整推料拨杆142相对第一分料机架120和第二分料机架130的位置,改变位于第一分料机架120上的管料在导向件145上的投影面积,即增加或减小导向件145抬升管料过程中的有效长度,为了确保设备可以更好的运行,每次传送的管料数量需要固定,当处理的管料尺寸不同时,同一长度的导向件145能够抬升的管料数量不同,根据管料的尺寸来调节推料拨杆142的位置,从而固定每一次推料件140抬升的管料数量。

82.推料件140用于驱动第一分料机架120上的管料向上移动,而第一分料机架120和第二分料机架130相邻设置,且为了避免管料从二者之间掉落,第一分料机架120和第二分料机架130保持贴合状态,为此沿底座100长度方向间隔设置多个第一分料机架120和多个第二分料机架130,多个第一分料机架120 和多个第二分料机架130一一对应设置,相邻两个第一分料机架120之间形成第一间隙123,相邻两个第二分料机架130之间形成与第一间隙123连通的第二间隙133,推料件140设于第一间隙123和第二间隙133内,这样一来推料件 140的升降运动不会受到阻挡。

83.第二分料机架130和链板组件150之间还设有传送带组件160,传送带组件 160将管料逐根送至链板组件150上,传送带组件160用于将传送至第二分料机架130上的管料送向链板组件150,传送带组件160可以使管料以匀速向链板组件150传送,实现管料的逐根运送。传送带组件160实际为第三级的分料,推料件140一次会向第二分料机架130上送入多根管料,传送带组件160沿水平方向布置,从第二分料机架130滚落至传送带组件160上的管料可以得到缓冲而降低速度,并可以随着传送带组件160沿匀速移动,避免管料落入到链板组件150上出现堆叠的情况。

84.自动上料装置还包括防堆叠机构170,防堆叠机构170包括设置于传送带组件160两侧的防堆叠基座171、设于传送带组件160上方的阻挡件172,防堆叠基座171上设有连接阻挡件172的螺杆组件173,螺杆组件173根据管料规格调整阻挡件172与传送带组件160的间距。防堆叠机构170可以防止传送带组件 160上出现管料堆叠的现象,管料随着传送带组件160的传送会逐渐靠近链板组件150,管料经过阻挡件172时,会从阻挡件172下方经过,而若管料出现了堆叠的现象,位于上层的管料在阻挡件172的阻挡下会被阻挡,使管料无法继续保持堆叠的状态,根据管料的规格,螺杆组件173可以调节阻挡件172在高度上的位置,使阻挡件172与传送带组件160之间保持合适的间距。

85.链板组件150包括链板机架151、设置于链板机架151上的链条152和驱动链条152传动的链板驱动器153,链条152上设有多道传送板154,相连两道传送板154之间形成承载管料的运送区域155。链板驱动器153为链条152的传动提供动力,链条152传动过程中,管料落入至相连两道传送板154之间的运送区域155内,管料便可以随同链条152的传动而移动。

86.位于管料传送装置20两侧的链板组件150,都对应传送间隙201设置,两台链板组件150不在同一时间传送管料,因此两台链板组件150之间不会出现传送干涉的问题,二者之间不会相互影响而影响设备的正常运行。当然为了保证管料传送的顺利进行,两侧的链板组件150可以在传送机架200的长度方向交错分布。

87.上述中的换型管径夹紧机构230包括驱动器231、设置于导向基座222上的第一限位滑轨223,导向板221包括滑动座224,滑动座224滑动安装在第一限位滑轨223上,驱动器231驱动滑动座224沿第一限位滑轨223滑动以调节导向板221的位置。滑动座224滑动安装在第一限位滑轨223上,以对导向板221 在传送机架200的长度方向上进行限位,换型管径夹紧机构230能够对导向板 221在第一限位滑轨223上的位置进行调节,这样一来便可以根据管料规格调节导向板221之间的间距。

88.换型管径夹紧机构230还包括成对设置的连接杆232,连接杆232设于传送辊轮210的下方且沿传送机架200长度方向设置并连接至少两个滑动座224,驱动器231连接连接杆232以驱动连接杆232沿传送机架200宽度方向移动。连接杆232能够同时连接多个滑动座224,当连接杆232出现在传送机架200宽度方向的位置变化后,便可以同时改变多对导向板221之间的间距变化,且间距变化的程度一致,此外通过驱动器231和连接杆232的连接,当驱动器231静止时导向板221的位置也会随同连接杆232保持静止,以避免管料传送过程中导向板221之间的间距出现变化。

89.具体的,驱动器231包括电机、由电机驱动的丝杆233、螺纹配合安装在丝杆233上的螺母件234,螺母件234的下端与传送机架200相抵以限制螺母件 234的周向转动,丝杆233上设有两个螺母件234以分别连接一根连接杆232,丝杆233上设有两端螺旋方向相反的

螺纹,以驱动两个螺母件234相向或背向移动。丝杆233转动时,丝杆233上的两个螺母件234能够相向或背向移动,以减小或增加两块导向板221之间的间距,螺母件234的移动方向和丝杆233 的转动方向有关,通过这样的设置,只要设置一台电机便可以同时实现两个导向板221之间的间距变化,且导向板221的移动距离相同,以使管料能够在传送辊轮210中心位置的上方传送,有利于管料的传送,减少管料进入传送机架 200或送入至下一设备时出现径向方向的位置偏差。

90.导向机构220还包括导向柱225,导向板221安装在导向柱225上,导向板 221自导向柱225朝传送机架200外倾斜设置。倾斜设置的导向板221允许管料在径向方向具有一定的位置偏差,导向板221对管料具有朝向传送辊轮210中心位置的引导作用,管料传送过程中与导向柱225之间会具有一定的接触,导向柱225为柱形结构,对管料的表面的损伤更小。

91.传送机架200上还设有动力电机212,相邻两个传送辊轮210的端部之间通过第一传送皮带213传动连接,位于端部位置的传送辊轮210与动力电机212 通过第一传送皮带213传动连接。动力电机212能够驱动第一传送皮带213传动以带动位于端部位置的传送辊轮210转动,传送辊轮210之间通过第一传送皮带213传送动力,这样一来所有的传送辊轮210都可以转动以传送管料。

92.激光刻印机用于在管料传送过程中在管料表面刻印,激光刻印辅助装置30 位于激光刻印机侧部,用于夹紧并传送管料,避免管料因为晃动而导致刻印出现参差不齐、模糊等不良现象,激光刻印辅助装置30的两端设有管料传送装置 20,用于将管料送入激光刻印辅助装置30或送出激光刻印辅助装置30,位于激光刻印辅助装置30后端的管料传送装置20的侧部设有不合格产品收集架400,不合格产品收集架400和管料传送装置20之间设有刻印检查探头,用于筛选刻印不合格的管料。

93.激光刻印辅助装置30包括夹紧基座300、成对设置在夹紧基座300上的夹紧滚轮组310,夹紧滚轮组310分别设置于管料的两侧,夹紧基座300上转动安装有用于支撑管料的支撑辊轮320,夹紧滚轮组310滑动安装在夹紧基座300上,夹紧基座300上设有用于驱动夹紧滚轮组310以调节两组夹紧滚轮组310之间间距的夹紧驱动器330。

94.位于激光刻印辅助装置30前侧的管料传送装置20将管料朝激光刻印辅助装置30上传送,当管料进入到激光刻印辅助装置30后,管料传送至夹紧基座 300上后通过位于管料两侧的夹紧滚轮组310夹紧管料,支撑辊轮320支撑管料并随着管料的传送而滚轮,在夹紧滚轮组310在夹紧作用下,可以限制管料的周向转动和径向位移,使得管料平稳传送以保证刻印过程可以顺利进行,夹紧驱动器330能够驱动夹紧滚轮组310在夹紧基座300上滑动,调整两组夹紧滚轮组310之间的间距,以方便管料卡入至两组夹紧滚轮组310之间,在处理不同规格的管料时,两组夹紧滚轮组310的间距也可以随之调整。

95.完成刻字后管料进入到激光刻印辅助装置30后侧的管料传送装置20上继续传送,在管料离开激光刻印辅助装置30后,通过刻印检查探头对管料表面的刻印进行检查,确定刻印是否符合标准,检测不合格的管料会被筛选并存放于不合格产品收集架400内,这样便可以防止不合格的产品流入市场。

96.两对导向板221之间限定形成供管料传送的传送间隙201,两组夹紧滚轮组 310之间限定形成用于传送管料的传送通道301,通过将传送间隙201和传送通道301在管料长度方向的中心线设置在同一平面上,可以使管料在管料传送装置20-激光刻印辅助装置30-管

料传送装置20传送时,减少管料在径向方向上的位置偏移,使得管料传送更加稳定,减少管料与管料传送装置20、激光刻印辅助装置30的碰撞,避免管料的质量受到影响。

97.夹紧滚轮组310包括滚轮基座311、安装在滚轮基座311上的两个夹紧滚轮312,两组夹紧滚轮组310的夹紧滚轮312在管料长度方向上交错分布。通过多个夹紧滚轮312对管料的径向限位作用将会更好,管料传送过程中的稳定性更强,交错分布的夹紧滚轮312可以降低管料被夹紧滚轮312挤压而导致管径变化的风险,并且在长度方向上相邻两个夹紧滚轮312之间的间距更小,对管料的稳定作用更好。

98.滚轮基座311上设有滚轮支架313,夹紧滚轮312转动安装在滚轮支架313 上,夹紧滚轮组310还包括用于驱动夹紧滚轮312转动的第二第二动力电机314。第二第二动力电机314可以驱动夹紧滚轮312转动,以为管料提供传送的动力,这样一来便可以一边传动一边刻印,管料的处理效率会更高。刻印机也不需要进行移动。

99.具体的,第二第二动力电机314连接第一传动轮315,夹紧滚轮312下端设有第二传动轮316,第一传动轮315和第二传动轮316通过第二传送皮带317传动配合。第二第二动力电机314驱动第一传动轮315转动,在第二传送皮带317 的带动下,可以使得两个夹紧滚轮312可以同时转动,这样一来仅需要设置一台第二第二动力电机314即可驱动两个夹紧滚轮312转动。

100.为了更好地对管料进行径向限位,夹紧滚轮312自上而下呈渐缩状。管料在支撑辊轮320的作用下被限制朝下的位移,通过这样形状的夹紧滚轮312,可以更好地限制管料向上的位移。

101.为了加强管料在传送中的稳定性,夹紧滚轮312为硅胶摩擦轮,夹紧滚轮 312由硅胶类材料制成,本身具有一定的弹性,对管料的损伤小,且与管料之间具有较大的摩擦系数,通过二者之间的摩擦力,管料和夹紧滚轮312之间不会出现打滑的现象,同时管料也可以更加稳定,夹紧滚轮312对管料的周向限位效果也会更好。

102.夹紧基座300上还设有第二限位滑轨331,夹紧滚轮组310包括与第二限位滑轨331滑动配合的限位滑块332,夹紧驱动器330为连接夹紧滚轮组310的线性驱动器,通过限位滑块332与第二限位滑轨331的配合,使夹紧滚轮组310 仅具有沿第二限位滑轨331的位移,通过夹紧驱动器330,能够保持夹紧滚轮组 310的位置在管料传送过程中不出现变化。

103.管料在刻印过程中,位于激光刻印辅助装置30前侧的管料传送装置20向管料提供朝向激光刻印辅助装置30移动的动力,位于激光刻印辅助装置30后侧的管料传送装置20向管料提供远离朝激光刻印辅助装置30移动的动力。

104.管料自动套帽装置包括三台径向管料转移装置50、两台管料塞帽装置60、两台固定装置,固定装置设于相邻两台径向管料转移装置50之间,径向管料转移装置50用于径向传送管料,使管料从管料传送装置20横向移动至固定装置上、从一台固定装置横向移动至另一台固定装置上,管料塞帽装置60对应固定装置设置,在管料传送至固定装置上后对管料进行塞帽作业,固定装置用于在对管料进行塞帽作业时保持管料的固定,两台管料塞帽装置60分别对管料的两端进行塞帽,以将管料的内部进行密封。

105.固定装置包括固定机架800、设于固定机架800上用于夹紧管料的夹紧机构 810和检测管料上直管内塞的探测头,夹紧机构810用于夹紧管料,使管料保持静止,这样一来在塞帽过程中,管料不会在外力作用下出现位置变化而增大塞帽难度,当管料的一端完成塞

帽后,通过探测头对管料进行检测,若是塞帽成功,则将管料传送至另一台固定装置上继续进行塞帽,若是塞帽未成功,便可以将这根管料筛选出来,避免送入到固定装置上,从而可以保证管料的处理效率。

106.其中,管料塞帽装置60包括装置本体600,装置本体600上设有四轴机器人610、位于四轴机器人610下方的推帽臂620,装置本体600内设有储料组件,储料组件包括物料桶630、位于物料桶630下方的振料盘631,直管内塞存放于物料桶630并由物料桶630传送至振料盘631上,四轴机器人610包括机械夹臂611,用于夹持振料盘631上的直管内塞,推帽臂620将机械夹臂611夹持的直管内塞推入管料端部。

107.管料塞帽装置60用于将直管内塞塞入至管料的端部内,以将管料进行封闭,避免灰尘进入到管料内部,直管内塞放置在储料组件内,进行塞帽作业时,直管内塞掉落至振料盘631上,振料盘631产生震动将直管内塞振动直至直管内塞倾倒,通过四轴机器人610将机械夹臂611移动至振料盘631上方以夹持直管内塞,随后四轴机器人610带动机械夹臂611复位以使直管内塞正对管料中心,最后推帽臂620将直管内塞推入至管料端部内。

108.其中,四轴机器人610包括机器人本体612,机械夹臂611通过伸缩杆613 连接在机器人本体612上,机械夹臂611包括夹臂基座614和设置于夹臂基座 614下方的一对夹板615,机械夹臂611将直管内塞夹持在夹板615之间。在伸缩杆613的作用下机械夹臂611在竖直方向的位置可以进行调节,以下降在振料盘631上夹持直管内塞,同时也可以根据管料规格调整机械夹臂611的位置,以使直管内塞可以对准管料轴心,避免塞帽过程中出现未对齐而导致直管内塞破损或塞帽失败的现象。

109.推帽臂620包括设于装置本体600上的安装座体621、设于安装座体621上的推动气缸622,推动气缸622的端部设有推压板623,推压板623对应两片夹板615间的中心部位设置。推动气缸622可以驱动推压板623移动,以向管料方向推动被夹板615夹持的直管内塞,使直管内塞塞入至管料内,推压板623 可以覆盖较大的范围,即使处理不同尺寸的管料,也可以顺利地将直管内塞推入。

110.装置本体600上设有对应振料盘631设置的视觉探头601,用于设备振料盘 631上翻倒的直管内塞。视觉探头601可以识别位于振料盘631上的直管内塞的状态,使机械夹臂611可以夹持倾倒的直管内塞,以顺利进行塞帽操作。

111.储料组件还包括位于物料桶630上方的输送机631,物料桶630上端对应输送机631敞开设置,物料桶630的下端对应振料盘631敞开设置,物料桶630 的底壁朝向振料盘631方向倾斜设置。物料桶630内存放的直管内塞的数量有限,通过输送机631可以将直管内塞从物料桶630上部的敞开处送入到物料桶 630内,再通过物料桶630下部的敞开处送入至振料盘631上。

112.振料盘631上沿其周向设有限位挡板632。振料盘631的产生的振动能使直管内塞在振料盘631上振动、移动,通过设置限位挡板632可以将直管内塞限位至振料盘631上,以避免直管内塞从振料盘631上掉落。

113.径向管料转移装置50包括横向传送机架500、设置于横向传送机架500上的拨料杆件510,横向传送机架500上设有用于驱动拨料杆件510的动力装置 520,动力装置520包括第三动力电机521、与第三动力电机521传动连接的传动装置,传动装置通过连接块522连接拨料杆件510,连接块522一端连接传动装置,另一端转动连接拨料杆件510,传动装置驱动

连接块522转动,横向传送机架500上还设有圆形滑块530,拨料杆件510上设有与圆形滑块530滑动配合的导向滑槽531。

114.进行管料的横向移动时,第三动力电机521启动将动力传递至传动装置上,传动装置驱动连接块522转动,连接块522转动过程中推动拨料杆件510朝向管料方向移动,同时连接块522还驱动拨料杆件510向下移动以使拨料杆件510 移动至管料下方,圆形滑块530在导向滑槽531内滑动,对拨料杆件510进行定位,防止拨料杆件510自主地相对连接块522转动而影响管料的传送,随着连接块522继续转动,驱动拨料杆件510复位,拨料杆件510复位时带动管料向上活动,使得管料落入至拨料杆件510上,并沿着拨料杆件510表面移动,实现管料的径向传送。

115.其中,拨料杆件510包括拨料杆体511,拨料杆体511的一端设有拨料挂钩 512,拨料挂钩512在拨料杆件510自管料下方复位时将管料定位在拨料杆体511 上。拨料挂钩512凸出于拨料杆体511上,随着拨料杆件510向上移动,可以带动管料一同移动,以传送管料,位于拨料杆体511上的管料在拨料挂钩512 的限位作用下,得以保持在拨料杆体511上,当拨料杆件510复位后,拨料杆件510上设置了拨料挂钩512的一端高度高于另一端,使管料能够从拨料杆件 510的另一端滑落,完成管料的横向转移。

116.传动装置包括传动支座523、转动安装在传动支座523上的皮带轮524,第三动力电机521通过第三传送皮带525与皮带轮524传动连接,皮带轮524通过传动杆连接连接块522。第三动力电机521启动后通过第三传送皮带525驱动皮带轮524转动,皮带轮524转动时通过传动杆驱动连接块522转动,从而驱动拨料杆件510移动。

117.横向传送机架500上沿管料长度方向设置多个拨料杆件510,横向传送机架 500上还设有贯穿多个拨料杆件510的连接杆体540。通过连接杆体540同时连接多个拨料杆件510,这样一来只需要其中一个拨料杆件510与传动装置传动连接,即可实现所有的拨料杆件510同步运动,使管料的运动可以保持平稳,不易出现位置偏移,使管料的横向转移得以顺利进行。

118.为了保持管料的稳定,降低管料的位置偏移,拨料杆体511上表面设有硅胶摩擦件513。硅胶摩擦件513与管料之间具有较大的摩擦系数,管料在传送过程中,通过与硅胶摩擦件513之间的摩擦力可以对管料进行轴向定位。

119.夹紧装置810包括夹紧支架811,夹紧支架811上端设有v形卡槽812,夹紧支架811侧部设有夹紧气缸813,夹紧气缸813连接与v形卡槽812适配的v 形卡块814,拨料杆件510驱动管料沿v形卡块814表面上升并越过v形卡块 814。v形卡槽812对管料具有定位作用,当管料传送至夹紧支架811上后,便可以自然地沿着v形卡槽812的内壁滚动至v形卡槽812的中心部位,以对应机械夹臂611,夹紧气缸813驱动v形卡块814下降以夹紧管料,当管料完成塞帽后,拨料杆件510带动管料向上移动,管料接触到v形卡块814后可以沿着v 形卡块814外侧的斜面移动而越过v形卡块814,朝径向方向移动。

120.在塞帽完成后,径向管料转移装置50将管料传送至自动打包机构70进行管料的打包处理。自动打包机构70包括捆扎机700、设置于捆扎机700后侧的推料机710、设于捆扎机700侧部的径向管料转移装置50和设于捆扎机700前侧的覆膜机720,径向管料转移装置50将管料横向传送至捆扎机700上,捆扎机700包括捆扎机架701、设置于捆扎机架701上的夹紧端口730、转动安装在捆扎机架701上的传动辊轮702和捆扎单元703,管料支撑于传动辊

轮702上,夹紧端口730包括固定安装的夹紧固定端731和活动安装的夹紧活动端732,夹紧活动端732朝夹紧固定端731移动以夹紧管料,推料机710用于朝向覆膜机 720方向推动管料,包括推料机架711、设置推料机架711上的滑动机构712,滑动机构712上设有顶料推板713。

121.自动打包机构70用于自动打包管料,通过捆扎机700可以对管料进行捆扎处理,通过覆膜机720可以将捆扎完成的管料进行打包,管料由径向管料转移装置50横向传送至捆扎机架701上,管料放置在捆扎机架701上的传动辊轮702 上,当管料的数量到达一定的要求后,滑动机构712向覆膜机720方向移动以通过顶料推板713推动管料,使管料的端部对齐,夹紧活动端732朝夹紧固定端731移动夹紧管料,使多根管料呈堆叠状,捆扎机700将堆叠的管料捆扎,滑动机构712继续推动完成捆扎的管料,使管料进入到覆膜机720处进行包装,管料移动过程中,传送辊轮保持同步转动,以减少对管料和打包带的磨损。

122.其中,夹紧活动端732和夹紧固定端731的结构相同,包括夹紧推板734,夹紧推板734上设有导向凸筋735,导向凸筋735自上而下包括彼此连接的竖直凸筋736和弧形凸筋737。夹紧推板734可以对管料进行径向限位,避免在夹紧管料时管料自夹紧端口730的侧部从捆扎机架701上掉落,夹紧凸筋对管料具有导向作用,位于下方的弧形凸筋737,在夹紧活动端732和夹紧固定端731逐渐靠近时,可以引导管料沿着弧形凸筋737表面向上运动,使得多个管料可以更容易的进行堆叠。

123.夹紧端口730还包括夹紧电机704、夹紧基座705,夹紧基座705上设有第三限位滑轨706,夹紧活动端732包括与第三限位滑轨706滑动配合的活动底座 738,夹紧电机704通过夹紧丝杆707与活动底座738螺纹配合。夹紧电机704 可以驱动夹紧丝杆707转动,通过与活动底座738的螺纹配合,可以驱动夹紧活动端732沿着第三限位滑轨706活动,在第三限位滑轨706和活动底座738 的配合作用下,限制了夹紧活动端732在管料轴向方向的位移以及周向运动,以保证夹紧活动端732仅在管料径向方向活动。

124.滑动机构712包括固定轨道714、固定安装在固定轨道714上的多个固定基座715,固定基座715上设有固定滑座716,固定滑座716上滑动安装滑动件717,顶料推板713安装在滑动件717的端部。滑动件717能够在固定滑座716上滑动,带动顶料推板713同步运动,以推动管料。

125.推料机架711上靠近捆扎机700的位置固定安装有驱动机架718,驱动机架 718上安装有电机和由电机驱动的齿轮719,齿轮719与滑动件717啮合。齿轮 719在电机的驱动下转动,通过与滑动件717的啮合以带动滑动件717活动,滑动件717的位置控制较为精准,同时滑动件717与齿轮719之间的配合,以使滑动件717在竖直方向的位移得到了限制,避免滑动件717出现位置偏移。

126.捆扎机架701和捆扎单元703间隔布置在管料的轴向方向上。管料捆扎时,通过多个夹紧端口730实现对管料的夹紧,管料可以堆叠地更好,捆扎效果也会更好,在管料的轴向上的多处位置进行捆扎,使管料保持堆叠状态,不容易出现散乱的情况,完成打包的管料可以堆放整齐,方便运输。

127.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书

的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1