一种储罐刮蜡器刮刀装置的制作方法

1.本实用新型涉及储油罐壁刮蜡装置技术领域,具体是涉及一种储罐刮蜡器刮刀装置。

背景技术:

2.在原油储罐或重质油储罐中,为了防止储罐罐壁蜡质的凝结,在储罐上均安装有罐下刮蜡装置。罐下刮蜡装置有各种形式,按照加力机构的原理,主要有重锤式刮蜡器、弹簧式刮蜡器和弹片式刮蜡器等,随着多年的使用,一部分结构发现问题较多,逐渐退出了市场,现在主流产品为重锤式刮蜡器,这种刮蜡器的结构可靠。(如图1)

3.随着现在新型弹片式密封在国内的推广,现在又出现了一种新型的弹片式刮蜡器。(如图2)

4.在现在的各种刮蜡器装置中,起主要刮蜡作用的为刮刀,重锤或者弹力机构都要保证刮刀对罐壁的压力。在现有的刮蜡装置中,刮刀主要为两种类型,第一种为重锤刮蜡器的刮刀,长度一般为2米左右一片。这种刮刀的优点是适应罐体广,刮刀生产时是没有弧度的,在压力下产生弧度,加工简单,缺点是刮除不干净,残余蜡较多,主要是因为刮蜡位置是一个r角,刮蜡不锋利,其次在刮刀与罐壁之间容易存蜡及锈渣、漆皮等,造成刮蜡力量下降,刮蜡效果变差。第二种刮刀主要为翻转式刮刀,参见图11所示,弹片式刮蜡器上常用。这种刮刀的优点是与罐壁接触位置较为锋利,刮除相对干净,缺点是当油层较厚时(储罐运行温度较低),油层对刮刀及导向装置的推力较大,容易造成刮蜡失效。例如:刮刀的宽度为40mm,导向装置的宽度为100mm,假设油层厚度为30mm时,则每米的受油层推力的面积为330

㎝2,一般刮蜡器每米的压力小于40kg,则单位面积上刮刀的油层推力超过1.2n时就会造成刮蜡失效。

5.综上所述,现有的刮刀均存在各种缺点,重锤式刮刀适应较广,但是正常运行时刮蜡效果差;弹片式刮刀在正常运行时效果较好,但是遇到重油层时容易失效。

6.综上对现有的刮刀的分析,亟需一种既可以在储罐正常运行时刮蜡干净,又可以在储罐温度失常,在罐壁出现重油层时能可靠运行的一种新型刮刀装置,并且这种刮刀装置可以与现有的重锤刮蜡器和弹片式刮蜡器能够进行匹配。同时新型刮刀装置还需有现场安装方便,运行可靠等优点。

技术实现要素:

7.本实用新型提供一种储罐刮蜡器刮刀装置,其目的在于解决现有的重锤刮蜡器和弹片式刮蜡器的刮刀刮除不干净、残余蜡较多,特别是在罐壁出现重油层时不能可靠运行刮蜡不干净的技术问题。

8.本实用新型的技术方案如下:

9.一种储罐刮蜡器刮刀装置,包括刮刀,其特征在于,每组刮刀为双层刮刀,包括第一层刮刀1)、第二层刮刀2;所述第一层刮刀设置为向下铲的铲刀,所述第二层刮刀设置为

与第一层刮刀呈夹角安装的双向刮的双向刮刀;所述第一层刮刀1在所述第二层刮刀2之下;所述第一层刮刀由所述铲刀、连接板一体连接构成l形截面形状,所述连接板与所述第一层刮刀尾部通过螺栓连接固定构成一组刮刀;所述第一层刮刀1、第二层刮刀2在横向上等长;所述第一层刮刀1与罐壁留有间隙。

10.优选,所述第一层刮刀与第二层刮刀之间的夹角α至少不小于90

°

,所述第二层刮刀与罐壁夹角γ为45-70度。

11.优选,每组刮刀上至少竖向安装2-3组板状的反向防翻转装置3;所述反向防翻转装置为刀把型的一体结构包括上部的刀头31、下部的刀把32两部分,所述刀头与刀把之间设有与所述夹角α相匹配的角型槽34容纳所述双层刮刀的尾端,所述刀头、刀把侧面设置连接耳33通过螺栓连接在所述第二层刮刀2尾部、第一层刮刀1的铲刀上;所述刀头31靠近罐壁的前侧面顶端部分设置成后仰的倾斜面35,该倾斜面下部与前侧面交界处构成导向棱37;所述刀把32靠近罐壁的前侧面底端部分设置成前倾的导向面二36。

12.优选,所述第二层刮刀2上表面安装连接片4,所述连接片4活动连接弹片式刮蜡器的支撑臂5,所述支撑臂5连接多层弹片6。

13.优选,所述第二层刮刀2上表面安装连接片一7,所述连接片一7设置铰接耳71铰接连接重锤刮蜡器的支撑横杆8,所述支撑横杆8铰接连接支撑臂一9下端。

14.优选,每组刮刀下行时双层刮蜡,所述的反向防翻转装置3的导向面二36与罐壁滑行导向,所述第一层刮刀向下铲除大部分的厚结蜡层,所述第二层刮刀向下刮除残余蜡层;每组刮刀上行时单层刮蜡,所述第一层刮刀、第二层刮刀及反向防翻转装置3上端向罐壁方向同步翻转,所述第一层刮刀脱离罐壁及油层,所述导向面二36脱离罐壁,第二层刮刀沿罐壁向上刮除蜡层,所述导向棱37与罐壁滑行导向。

15.优选,所述第一层刮刀1与罐壁留有的间隙为所述第二层刮刀刮除残余蜡层的厚度。

16.优选所述夹角α为90度,夹角β为35度。

17.本实用新型的有益效果:采用双层刮蜡结构的刮刀,刮蜡时采用铲与刮结合的方式,更好的去除结蜡厚蜡层;采用竖向板式反向防翻转结构导向,从而降低运行阻力;采用上下运行时变化刮蜡方式,从而延长刮蜡器寿命;

附图说明

18.图1为现有技术重锤刮蜡器整体结构示意图,

19.图2为现有技术弹片刮蜡器整体结构示意图,

20.图3为本实用新型双层刮刀用于重锤刮蜡器的整体结构示意图,

21.图4为本实用新型双层刮刀用于弹片刮蜡器的整体结构示意图,

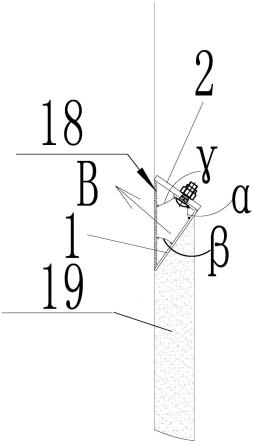

22.图5为本实用新型双层刮刀刮蜡方式结构示意图,

23.图6为本实用新型双层刮刀用于弹片刮蜡器的反向防翻转装置示意图,

24.图7为本实用新型双层刮刀及反向防翻转装置示意图,

25.图8为本实用新型向下运行时双层刮蜡方式、反向防翻转装置导向示意图,

26.图9为本实用新型向上运行时单层刮蜡方式、反向防翻转装置导向示意图,

27.图10为本实用新型用于弹片刮蜡器相邻两组刮刀上下重叠、反向防翻转装置布置

示意图,

28.图11现有技术刮刀的防翻转装置安装示意图,

29.图12为本实用新型刮刀的反向防翻转装置安装示意图,

30.图13为本实用新型用于重锤刮蜡器相邻两组刮刀上下重叠、反向防翻转装置布置示意图,

31.附图编号说明:

32.第一层刮刀1、第二层刮刀2、反向防翻转装置3、刀头31、刀把32、连接耳33、角型槽34、倾斜面35、导向面二36、导向棱37、连接片4、支撑臂5、多层弹片6、连接片一7、铰接耳71、支撑横杆8、支撑臂一9、重物10、安装座11、浮盘12、罐壁13、现有导向支座14、现有刮刀15、现有刮刀一16、现有防翻转结构17、残余结蜡18、厚结蜡层19、螺栓20;重叠区域a;刮刀受力b;(第一层刮刀与罐壁留有的)间隙c。

具体实施方式

33.下面结合附图详细说明本实用新型的具体实施方式。

34.参见图3-10、12、13所示,本实用新型的一种储罐刮蜡器刮刀装置,包括刮刀,每组刮刀为双层刮刀,参见图5、6所示,包括第一层刮刀1、第二层刮刀2;所述第一层刮刀设置为向下铲的铲刀,所述第二层刮刀设置为与第一层刮刀呈夹角安装的双向刮的双向刮刀;所述第一层刮刀1在所述第二层刮刀2之下;所述第一层刮刀由所述铲刀、连接板一体连接构成l形截面形状,所述连接板与所述第一层刮刀尾部通过螺栓连接固定构成一组刮刀;所述第一层刮刀1、第二层刮刀2在横向上等长;所述第一层刮刀1与罐壁留有间隙c。

35.参见图5所示,所述第一层刮刀与第二层刮刀之间的夹角α至少不小于90

°

,所述第二层刮刀与罐壁夹角γ为45-70度。

36.优选所述夹角α为90度,夹角β为35度。

37.参见图10所示,每组刮刀上至少竖向安装2-3组板状的反向防翻转装置3;参见图7所示,所述反向防翻转装置为刀把型的一体结构包括上部的刀头31、下部的刀把32两部分,所述刀头与刀把之间设有与所述夹角α相匹配的角型槽34容纳所述双层刮刀的尾端,参见图7、10所示,所述刀头、刀把侧面设置连接耳33通过螺栓连接在所述第二层刮刀2尾部、第一层刮刀1的铲刀上部;所述刀头31靠近罐壁的前侧面顶端部分设置成后仰的倾斜面35,该倾斜面下部与前侧面交界处构成导向棱37;所述刀把32靠近罐壁的前侧面底端部分设置成前倾的导向面二36。

38.参见图4、6所示,本实用新型与弹片式刮蜡器的连接结构,所述第二层刮刀2上表面安装连接片4,所述连接片4活动连接弹片式刮蜡器的支撑臂5确保所述第二层刮刀2刮蜡时的上、下自适应的导向能力,所述支撑臂5连接多层弹片6,弹片式刮蜡器的连接结构特征为已有技术常规结构,

39.参见图3所示,本实用新型与重锤刮蜡器的连接结构,所述第二层刮刀2上表面安装连接片一7,所述连接片一7侧面设置铰接耳71铰接连接重锤刮蜡器的支撑横杆8,所述支撑横杆8铰接连接支撑臂一9下端。重锤刮蜡器的支撑横杆、支撑臂一连接结构特征为已有技术常规结构。

40.参见图8所示,每组刮刀下行时双层刮蜡,所述的反向防翻转装置3的导向面二36

与罐壁滑行导向,所述第一层刮刀向下铲除大部分的厚结蜡层,所述第二层刮刀向下刮除残余蜡层;参见图9所示,每组刮刀上行时单层刮蜡,所述第一层刮刀、第二层刮刀及反向防翻转装置3上端向罐壁方向同步翻转,所述第一层刮刀脱离罐壁及油层,所述导向面二36脱离罐壁,第二层刮刀沿罐壁向上刮除蜡层,所述导向棱37与罐壁滑行导向。

41.参见图6所示,所述第一层刮刀1与罐壁留有的间隙c为所述第二层刮刀刮除残余蜡层18的厚度。

42.以下进一步解释本实用新型的实施方案.

43.本实用新型为双层刮蜡结构,刮刀的第一层刮刀采用铲刀结构,使得受力朝向罐壁,可以更有效去除厚油层,这样在遇到厚油层时,第一层刮刀的受力是指向罐壁不会由于厚油层造成刮蜡失效,第二层刮刀采用反向刮的形式,这样可以有效去除残余蜡层,同时由于反向结构,可以有效保护罐壁。

44.为防止在运行时刮刀出现大幅度翻转,造成刮蜡失效,刮刀在设计时,考虑有反向防翻转装置,同时反向防翻转装置的导向面也起到导向作用。在现有技术中,在重锤式刮蜡器中,参见图1所示,没有反向防翻转结构,其防翻转是靠增加刮刀长度,造成刮刀强度降低,在实际使用中,中部接触罐壁,刮蜡力量下降。在现有技术中,在弹片式刮刀中,参见图2、11所示,防翻转装置17为横向安装,当出现厚油层时,会造成压力降低。在本实用新型的刮刀中,将反向防翻转装置3改为竖向设计且为板状,参见图10、12、13所示,减少受力面积,增大刮刀刮除力,在罐壁出现凹坑或凸起时,可以防止损坏刮刀。为了有效刮除较厚油层,导向装置在运动方向的阻力越小越好,同时要保证导向装置的强度,所以在本实用新型中反向防翻转结构采用竖向方向设计板状结构,导向面很窄降低了在运动方向的阻力。刮刀反向防翻转结构在每组刮刀上至少采用2组,可以有效的保证刮刀的顺利运行,参见图10所示。

45.为保证刮蜡器的刮蜡可靠,在安装时相邻的每组刮刀采用上下重叠布置,保证对罐壁的整体覆盖刮蜡,参见图10、13所示。

46.为了防止重锤式刮蜡器在运行一段时间后,在刮刀与罐壁之间集聚大量锈渣等杂物,从而影响刮蜡效果,刮刀采用上下运行翻转设计,参见图8、9所示,在向下运行时,双层刮刀均起作用,参见图9所示,在向上运行时,由于仅有罐壁残余的极少蜡,只采用一层刮刀起作用,一层刮刀抬起,这样在刮刀下方与罐壁之间的杂物会下落到罐底,从而避免了杂物集聚。

47.本实用新型有以下特点:

48.1、采用双层刮蜡结构的刮刀;

49.2、刮蜡时采用铲与刮结合的方式,更好的去除结蜡;

50.3、采用竖向反向防翻转结构的导向装置,从而降低运行阻力;

51.4、采用上下运行时变化刮蜡方式,从而延长刮蜡器寿命;

52.本实用新型的设计原理:

53.根据浮盘的运动及结蜡的过程可知,浮盘向上时罐壁由于刮刀上方油很少(大约500mm),而且被一次密封占用大部分,暴露区域较少,主要结蜡区域为刮刀下方的罐壁上结蜡,当浮盘向下运动时,如果不能及时刮除,就有很大一部分原油及蜡会由于熔化流淌到浮盘上。

54.所以,主要需要刮蜡的方向为浮盘向下运动,需要加强的也主要是刮刀向下的除蜡能力。根据刮蜡的原理,刮蜡的干净程度主要取决于几个因素:刮蜡力量的大小;刮蜡器的刮蜡方式;刮蜡器结构;

55.刮蜡器的力量一般不可过大,否则会造成力量过大而损伤罐壁,所以本实用新型从刮蜡方式和刮刀的结构入手。

56.本实用新型刮蜡器的刮刀采用多层刀片多次刮蜡方式,逐层去除罐壁的蜡层,第一层刮刀去除大部分的厚油层,第二层刮刀去除残余蜡层,这样采用较小的力量就可以取得较好的刮蜡效果。同时,第一层刮刀为了去除厚油层,刮刀的受力方向应该向罐壁受力,第二层刮刀在刮除底层蜡层时为了保护罐壁,应该采用反向刮除的方式,采用这样的组合刮刀结构可以更好的刮蜡。第一层刮刀距离罐壁的间隙为第二层刮刀可以去除的残余蜡层厚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1