剥离容器以及剥离容器的制造方法与流程

1.本发明涉及剥离容器以及剥离容器的制造方法。

背景技术:

2.以往,已知一种树脂制的剥离容器,其具有内层及外层的双层结构,随着内容物的排出,内层从外层逐渐剥离。这种剥离容器也被称为分层瓶或真空瓶,例如用于酱油等调味液或化妆品的化妆液的容器。目前,在这种剥离容器的制造中,一般利用挤出吹塑方式,拉伸吹塑方式的利用少(参照专利文献1)。现有技术文献专利文献

3.专利文献1:日本专利第5267901号公报

技术实现要素:

发明所要解决的课题

4.例如,从提高剥离容器的外观、尺寸精度、物性强度等、抑制不必要的材料而降低环境负荷的观点出发,在剥离容器的制造中,研究了应用连续进行从注射成型工序到吹塑成型工序的一步的热型坯式的吹塑成型法。

5.但是,剥离容器大多将外层用的树脂材料的熔点设定得比内层用的树脂材料的熔点高。在对双层结构的预塑型坯进行成型的注射成型工序中,若在形成内层后填充高温的外层的树脂材料,则与外层的树脂材料接触的内层的表面会熔融而热变形。因此,应用热型坯式的吹塑成型法来制造剥离容器本身是极其困难的。

6.另外,例如,在以单手把持使用在颈部安装有泵部件的剥离容器的情况下,优选为考虑了容器的抓握性的形状。另一方面,剥离容器的形状也需要考虑容器的成型、内层的剥离的容易度。

7.因此,本发明是鉴于这样的课题而完成的,其目的在于提供一种考虑了容器的成型、内层的剥离的容易度并且提高了单手把持下的容器的抓握性的剥离容器。用于解决课题的技术方案

8.作为本发明的一个方式的剥离容器具有:外层,其由第一树脂材料形成;以及袋状的内层,其设置于外层的内周侧,由与第一树脂材料不同的第二树脂材料形成,用于向外层与内层之间导入空气的孔设置于外层。剥离容器具备:颈部,其具有与内层的内侧连通的开口;肩部,其从颈部连续并沿径向扩展;有底筒状的主体部;以及缩颈部,其将肩部与主体部连接。肩部的外周缘的直径为40mm以上且55mm以下,从肩部的外周缘到缩颈部中缩径最大的缩颈底部为止的轴向长度为12mm以上且25mm以下,缩颈底部的直径相对于肩部的外周缘的直径之比为0.80以上且0.93以下。发明效果

9.根据本发明的一个方式,能够考虑容器的成型、内层的剥离的容易度,并且提高单手把持下的容器的抓握性。

附图说明

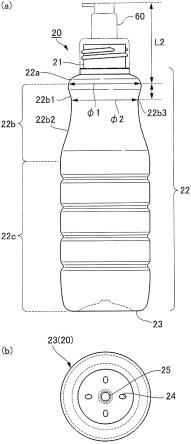

10.图1是本实施方式的预塑型坯的纵剖视图。图2的(a)是本实施方式的剥离容器的主视图,(b)是本实施方式的剥离容器的仰视图。图3是本实施方式的剥离容器的纵剖视图。图4是示意性地表示本实施方式的吹塑成型装置的结构的图。图5是表示本实施方式的预塑型坯的制造工序的图。图6的(a)表示第一注射成型部中的第一层的底部附近的图,(b)是表示第二注射成型部中的预塑型坯的底部附近的图。图7是表示第一注射成型部的第二型腔模具的结构例的立体图。

具体实施方式

11.以下,参照附图对本发明的实施方式进行说明。在实施方式中,为了容易理解说明,对于本发明的主要部分以外的结构或要素,简化或省略而进行说明。另外,在附图中,对相同的要素标注相同的符号。另外,附图所示的各要素的形状、尺寸等是示意性地表示的,并不表示实际的形状、尺寸等。

12.<预塑型坯的结构例>首先,参照图1对本实施方式所涉及的剥离容器用的预塑型坯的结构例进行说明。图1是本实施方式的预塑型坯10的纵剖视图。预塑型坯10的整体形状是一端侧开口且另一端侧封闭的有底圆筒形状。预塑型坯10具备:形成为圆筒状的躯干部14;封闭躯干部14的另一端侧的底部15;以及形成于躯干部14的一端侧的开口的颈部13。

13.预塑型坯10具有在第一层(外层)11的内侧层叠有第二层(内层)12的双层结构。该第一层11和第二层12如后述那样通过2阶段的注射成型分别由不同的热塑性的树脂材料形成。第一层11由具有成型性、透明性优异的性质的合成树脂构成。另一方面,第二层12由具有能够稳定地保管容器的内容物而抑制劣化(氧化)的性质(例如,水分阻隔性、气体阻隔性、耐热性、耐化学药品性)的合成树脂构成。另外,第一层11的树脂材料选择熔点比第二层12的树脂材料高的树脂材料。

14.以下,将第一层11的树脂材料也称为第一树脂材料,将第二层12的树脂材料也称为第二树脂材料。第一树脂材料和第二树脂材料的组合可以根据剥离容器的规格适当选择。作为具体的材料的种类,例如,可举出pet(聚对苯二甲酸乙二醇酯)、pen(聚萘二甲酸乙二醇酯)、pcta(聚对苯二甲酸环己烷二甲醇酯)、tritan(tritan(注册商标):伊士曼化学公司制的共聚酯)、pp(聚丙烯)、pe(聚乙烯)、pc(聚碳酸酯)、pes(聚醚砜)、ppsu(聚苯砜)、ps(聚苯乙烯)、cop/coc(环状烯烃系聚合物)、pmma(聚甲基丙烯酸甲酯:丙烯酸)、pla(聚乳酸)等。

15.作为一例,第一树脂材料为pet(聚对苯二甲酸乙二醇酯),第二树脂材料为pp(聚丙烯)。pp的熔点为160~170℃左右,pet的熔点比pp的熔点高,为245~260℃左右。

16.另外,在预塑型坯10的躯干部14中,优选第一层11的厚度t1相对于第二层12的厚度t2之比(t1/t2)为1.5以上。从确保被成型的剥离容器的透明性的观点出发,优选该厚度之比为3.0以下。

17.另外,在预塑型坯10的底部15,在第一层11的底部的中心贯通第一层11而形成有开口部16。第一层11的开口部16被第二层12从内侧堵塞。

18.另外,在预塑型坯10的底部15,形成有用于在剥离容器上形成空气导入孔的凹部17。凹部17例如横截面为圆形状,从预塑型坯10的底部15的中心沿径向隔开间隔地形成至少1处,但也可以沿周向形成有多个凹部17。容器的厚度方向上的凹部17的深度设定为至少凹部17贯通第一层11且第二层12的表面露出于凹部17内的尺寸。此外,形成于双层结构的预塑型坯10的凹部17也可以与仅形成于第一层11的凹部(后述)相区别而称为第二凹部。另外,凹部17的横截面除了圆形以外,还可以是椭圆形或多边形、狭缝状、或它们组合而成的形状。

19.<剥离容器的结构例>接着,参照图2、图3对本实施方式所涉及的树脂制的剥离容器20的结构例进行说明。图2的(a)、(b)是本实施方式的剥离容器20的主视图以及仰视图。图3是本实施方式的剥离容器20的纵剖视图。

20.剥离容器20是通过对预塑型坯10进行拉伸吹塑成型而得到的瓶形状的树脂制容器,例如收纳酱油等调味液。此外,剥离容器20的用途也可以是收纳化妆品的化妆液等其他内容物。

21.如在图2的(a)中由虚线所示,在剥离容器20的后述的颈部21上,通过以气密状态安装作为泵部件的一例的喷嘴头60来密封容器。喷嘴头60响应于按下顶部的操作而从喷嘴排出给定量的容器的内容物。

22.如图3所示,剥离容器20与预塑型坯10同样地,具有在第一层11的内侧层叠有袋状的第二层12的双层结构。在剥离容器20的躯干部22中,第一层11的厚度t11相对于第二层12的厚度t12之比(t11/t12)与预塑型坯10的躯干部14中的厚度之比(t1/t2)大致相同。

23.如图2的(a)所示,剥离容器20具有:在上端具有开口的颈部21;从颈部21连续的圆筒状的躯干部22;以及从躯干部22连续的底部23。躯干部22包括:一端与颈部21连接并朝向另一端沿径向扩展的肩部22a;另一端与底部23连接的主体部22c;以及与肩部22a的另一端以及主体部22c的一端分别连接且将肩部22a和主体部22c连接的缩颈部22b。此外,剥离容器20的横截面在轴向的任意位置处均为大致圆形状。

24.缩颈部22b具有:从肩部22a的外周缘朝向下侧(底部所在的方向)缩径的第一曲面部22b1;以及从主体部22c的一端朝向上侧(颈部所在的方向)缩径的第二曲面部22b2。与第一曲面部22b1和第二曲面部22b2连接且在缩颈部22b中缩径最大的缩颈底部22b3的直径比肩部22a的另一端(肩部22a的外周缘)的直径以及主体部22c的直径小。

25.肩部22a的外周缘的直径、缩颈部22b中的缩颈底部22b3的直径、从肩部22a的外周缘到缩颈底部22b3的轴向尺寸、从肩部22a的外周缘到喷嘴头60的顶部的轴向尺寸等设定为单手把持容器而能够操作喷嘴头60的规格。例如,剥离容器20构成为,将大拇指和中指扶握于缩颈部22的第一曲面部22b1进行支承,能够用食指按下喷嘴头60。

26.在上述的用途的情况下,当用食指按下喷嘴头60时,向下侧的力作用于容器,但比

缩颈部22b伸出的肩部22a被支承缩颈部22b的大拇指和中指钩挂而向上侧产生反作用力。由此,即使在按下喷嘴头60时,也能够用单手稳定地支承容器,能够提高容器的使用方便性。另外,由于在排出内容物时无需用力地握住容器,因此也能够减轻支承容器的手指的力、按下喷嘴头60的手指的力。

27.另外,第一曲面部22b1的曲率半径(r值)比第二曲面部22b2的曲率半径小。即,缩颈部22b呈在靠近肩部22a的第一曲面部22b1处较大地弯曲且在靠近主体部22c的第二曲面部22b2处比第一曲面部22b1平缓地弯曲的形状。

28.这样,若减小第一曲面部22b1的曲率半径,则支承缩颈部22的手指不会滑动而容易卡在肩部22a,因此更容易支承容器。另外,通过设置第二曲面部22b2,大拇指和中指、进而无名指等容易与凹部22b配合,因此单手的容器的支承以及操作变得更容易。

29.如上所述,在用大拇指和中指支承缩颈部22b并用食指按下喷嘴头60的剥离容器20的情况下,考虑单手的把持容易度和作为剥离容器的功能性,优选满足以下的尺寸条件。例如,肩部22a的外周缘的直径(φ1)为40mm以上且55mm以下,从肩部22a的外周缘的位置到缩颈部22b的缩颈底部的位置为止的轴向长度(l1)为12mm以上且25mm以下。另外,缩颈部22b的缩颈底部的直径(φ2)相对于肩部22a的外周缘的直径(φ1)之比(φ2/φ1)为0.80以上且0.93以下的范围。

30.用大拇指和中指支承的缩颈部22b的缩颈底部22b3的直径φ2能够由肩部22a的外周缘的直径φ1和缩颈底部22b3的直径φ2相对于肩部22a的外周缘的直径φ1之比(φ2/φ1)规定。若缩颈底部的直径φ2较大,则难以用大拇指和中指夹持并支承容器,容器的使用方便性降低。另外,由于在缩颈部22b的第一曲面部22b1附加大拇指和中指,因此从肩部22a的外周缘的位置到缩颈部22b的缩颈底部22b3的位置的轴向长度l1在人体工学上优选为12mm以上且25mm以下的范围。

31.另外,上述的φ2/φ1的比值越小,则扶握于缩颈底部的手指越容易卡在肩部22a。另一方面,若减小φ2/φ1之比,设为肩部22a相对于缩颈底部较大地伸出的形状,则剥离容器20的吹塑成型时的赋形变得困难,而且,在使用剥离容器20时肩部22a伸出的部位,内层(第二层12)也有可能难以从外层(第一层11)剥离。从以上的观点出发,通过将φ2/φ1之比设定为0.80以上且0.93以下的范围,能够确保容器的把持容易度,并且抑制剥离容器20的成型不良、内层的剥离不良。

32.而且,为了在用大拇指和中指支承缩颈部22b的状态下容易地进行用食指按下喷嘴头60的操作,优选从按压前的喷嘴头60的顶部到肩部22a的外周缘的位置为止的轴向间隔l2为65mm以下。

33.在剥离容器20的制造中,通过拉伸吹塑使预塑型坯10的躯干部14以及底部15膨胀,从而对剥离容器20的躯干部22以及底部23进行赋形。另外,在拉伸吹塑时,通过使预塑型坯10的凹部17拉伸,如图2的(b)所示,在剥离容器20的底部23形成至少1个贯通第一层11的空气导入孔24。

34.空气导入孔24优选直径为0.5mm以上且形状为圆形或椭圆形。另外,空气导入孔24优选在剥离容器20的底部23形成有多个(例如4个以上)。另外,多个空气导入孔24优选以剥离容器20的底部23的中心(浇口部)为基准以放射状配置。在形成多个空气导入孔24的情况下,各个空气导入孔24可以形成为以底部23的中心为基准呈点对称,也可以偏离点对称的

位置而配置。此外,在图2的(b)中,示出了4个空气导入孔24呈点对称地配置的例子。

35.在剥离容器20中,在第二层12的内侧的空间填充内容物。在剥离容器20中,在通过按下喷嘴头60而从第二层12排出内容物时,空气从空气导入孔24逐渐流入第一层11与第二层12之间,第一层11与第二层12逐渐剥离。由此,能够不使第二层12的内容物与空气接触地将内容物在容器内所占的容积置换为空气,能够将填充于第二层12的内容物排出到容器外。

36.另外,在剥离容器20的底部23的中心处,与预塑型坯10同样地形成有贯通第一层11的开口部25(非层叠部、单层部)。在开口部25中,第二层12的材料堵塞开口部25而填充,在剥离容器20的底部23的开口部25附近,成为第二层12露出于第一层11的外侧的状态。通过在剥离容器20的开口部25中第二层12露出于第一层11的外侧,从而第二层12部分地固定于第一层11,第二层12相对于第一层11的位置偏移被抑制。

37.<剥离容器的制造装置的说明>图4是示意性地表示本实施方式的吹塑成型装置30的结构的图。本实施方式的吹塑成型装置30是剥离容器20的制造装置的一例,采用不将预塑型坯10冷却到室温而有效地利用注射成型时的保有热(内部热量)对剥离容器20进行吹塑成型的热型坯方式(也称为一步方式)。

38.吹塑成型装置30具备第一注射成型部31、第一温度调整部32、第二注射成型部33、第二温度调整部34、吹塑成型部35、取出部36以及输送机构37。第一注射成型部31、第一温度调整部32、第二注射成型部33、第二温度调整部34、吹塑成型部35以及取出部36配置在以输送机构37为中心每次旋转相同的给定角度(例如60度)的位置。此外,吹塑成型装置30也可以构成为省略第一温度调整部32(在该情况下,各成型工位配置在以输送机构37为中心每次旋转72度的位置)。另外,在第一注射成型部31和第二注射成型部33,在输送机构37的上方设置有未图示的芯模升降机构。

39.(输送机构37)输送机构37具备以图4的纸面垂直方向的轴为中心旋转的旋转板(移送板)37a。在旋转板37a上,保持预塑型坯10的颈部13(或剥离容器20的颈部21)的颈模37b(在图4中未图示)每隔给定角度分别配置有1个以上。输送机构37通过使旋转板37a旋转,将由颈模37b保持的预塑型坯10(或剥离容器20)按照第一注射成型部31、第二注射成型部33、第二温度调整部34、吹塑成型部35、取出部36的顺序输送。此外,输送机构37也能够使旋转板37a升降,还进行第一注射成型部31、第二注射成型部33上的闭模、开模(脱模)的动作。

40.(第一注射成型部31)第一注射成型部31具备型腔模具40、芯模41以及热流道模42,与成型时输送的颈模37b协作,制造预塑型坯10的第一层11。型腔模具40由开口侧(上方侧)的第一型腔模具40a和底面侧(下方侧)的第二型腔模具40b构成。在第一注射成型部31连接有向热流道模42供给第一树脂材料的第一注射装置38。型腔模具40和热流道模42以一体化的状态固定于吹塑成型装置30的机台。芯模41固定于芯模升降机构。

41.图5的(a)、(b)表示对本实施方式的预塑型坯10的第一层11进行成型的第一注射成型部31。图6的(a)是表示第一注射成型部31中的第一层11的底部附近的图。图7是表示第一注射成型部31的型腔模具40(第二型腔模具40b)的结构例的立体图。

42.型腔模具40规定(划定)第一层11的外周的形状。第一型腔模具40a是面向型腔模具40的开口侧(闭模时与颈模37b抵接的一侧)的模具,规定第一层11的躯干部外周的形状。第二型腔模具40b是面向型腔模具40的底面侧(与热流道模42抵接的一侧)的模具,规定第一层11的底部外周的形状。第二型腔模具40b还具备将来自热流道模42的树脂材料引导到型腔面的浇口部40ba。另外,热流道模42具有将由第一注射装置38可塑化(熔融化)的第一树脂材料导入第二型腔模具40b的树脂供给部42a。芯模41是规定第一层11的内周侧的形状的模具,从上侧插入型腔模具40的内周侧。另外,成型时输送的颈模37b规定预塑型坯10(第一层11)的颈部13的外形。

43.如图5的(a)、(b)所示,在第一注射成型部31中,将上述的型腔模具40、芯模41、输送机构37的颈模37b闭模而形成第一层11的模空间。然后,通过从上述的模空间的底部经由热流道模42流入第一树脂材料,在第一注射成型部31中制造预塑型坯10的第一层11。

44.在面向第一层11的底部外周的第二型腔模具40b的上表面侧(型腔面侧),在给定位置设置有圆柱状(或锥形圆柱状、方柱状)的第一突起部44。如图7的(a)所示,第一突起部44从树脂供给部42a所在的底部中央沿径向隔开间隔地配置有至少1个。如图6的(a)所示,第一突起部44相对于第二型腔模具40b的型腔基准面(规定第一层11的底部外周面的下端侧形状的型腔面)的突出量h1为与第一层11的厚度大致相同的尺寸。因此,在对第一注射成型部31进行了闭模时,第一突起部44的前端面向芯模41的表面(配置于芯模41的表面的附近)。由此,在第一注射成型部31的注射成型中,通过第一突起部44,在与预塑型坯10的凹部17对应的位置,在第一层11形成圆形等的凹部11a。第一层11的凹部11a可以贯通第一层11,也可以具有被芯模41和第一突起部44夹持而形成的薄膜。此外,将由第一注射成型部31形成的第一层11的凹部11a也称为第一凹部。

45.另外,如图5的(b)所示,在热流道模42的树脂供给部42a设置有能够沿轴向移动到接近芯模41的位置的阀销43(开闭树脂供给部42a的棒状部件)。阀销43在第一树脂材料填充到模空间之前收纳在热流道模42的内部,在第一树脂材料填充到模空间后,突出到比浇口部40ba的型腔的开口端更接近芯模41的位置。通过这样的注射成型时的阀销43的移动,能够在第一层11的底部中央形成树脂材料的壁厚比周边部薄的薄膜部18。

46.另外,在进行了第一注射成型部31的开模时,输送机构37的颈模37b也不开放而维持原样地保持并输送预塑型坯10的第一层11。由第一注射成型部31同时成型的预塑型坯10的数量(即,由吹塑成型装置30能够同时成型的剥离容器20的数量)能够适当设定。

47.(第一温度调整部32)第一温度调整部32具备未图示的温度调整用模具(从外部对第一层11进行温度调整的加热罐或温度调整罐(调温罐)、以及从内侧对第一层11进行温度调整的加热杆、温度调整杆(调温杆)或空气导入杆)。第一温度调整部32通过将注射成型后的处于高温状态的第一层11收纳在保持为给定温度的温度调整用模具中来进行冷却(或加热)。另外,第一温度调整部32还承担在被输送到第二注射成型部33之前将第一层11的温度分布调整为给定的状态的功能。

48.(第二注射成型部33)第二注射成型部33具备型腔模具50、芯模51以及热流道模52,与成型时输送的颈模37b协作,在第一层11的内周侧注射成型第二层12。型腔模具50由开口侧(上方侧)的第一

型腔模具50a和底面侧(下方侧)的第二型腔模具50b构成。在第二注射成型部33连接有向热流道模52供给第二树脂材料的第二注射装置39。

49.图5的(c)表示对预塑型坯10的第二层12进行成型的第二注射成型部33。图6的(b)是表示第二注射成型部33中的预塑型坯10的底部附近的图。

50.型腔模具50是收纳第一层11的模具。第一型腔模具50a是面向型腔模具50的开口侧的模具,收纳第一层11的躯干部。第二型腔模具50b是面向型腔模具50的底面侧的模具,收纳第一层11的底部。第二型腔模具50b还具备将来自热流道模52的树脂材料引导到型腔面的浇口部50ba。另外,热流道模52具有导入由第二注射装置39可塑化(熔融化)的第二树脂材料的树脂供给部52a。芯模51是规定第二层12的内周侧的形状的模具,从上侧插入型腔模具50的内周侧。另外,成型时输送的颈模37b规定预塑型坯10(第二层12)的颈部13的上端面(顶面)。此外,热流道模52也可以是热流道模42那样的具有阀销的结构。但是,封闭第二树脂材料时的阀销的位置设定为不从浇口部50ba的型腔的开口端突出的位置。

51.如图5的(c)所示,第二注射成型部33收纳由第一注射成型部31注射成型的预塑型坯10的第一层11。在将第二注射成型部33闭模的状态下,在第一层11的内周侧与芯模51的表面之间形成模空间。在第二注射成型部33中,通过从上述的模空间的底部经由热流道模52流入第二树脂材料,形成在第一层11的内周侧层叠有第二层12的预塑型坯10。

52.另外,在面向第一层11的底部外周的第二型腔模具50b的上表面侧(型腔面侧),在与第一注射成型部31的第一突起部44对应的给定位置处,设置有与预塑型坯10的凹部17的形状对应的圆柱状等的第二突起部54。第二突起部54在第一层11收纳于第二注射成型部33时,插通于第一层11的凹部11a。这样,第二型腔模具50b中的突起部等基本结构与第一注射成型部31的第二型腔模具40b大致相同。

53.在此,如图6的(b)所示,第二突起部54从第二型腔模具50b的型腔基准面(与第一层11的底部外周面的下端侧区域抵接的型腔面)的突出量h2为比第一层11的厚度大的尺寸。即,第二突起部54的突出量h2大于第一突起部44的突出量h1(h2>h1)。因此,在将第二注射成型部33闭模时,第二突起部54的前端贯通第一层11的凹部11a而突出至第一层11的内周侧。通过在第二注射成型部33的第二型腔模具50b设置第二突起部54,能够在预塑型坯10的底部15形成凹部17。

54.另外,第二突起部54的突出量h2设定为比预塑型坯10的厚度小。即,在第二注射成型部33的注射成型中,由于第二树脂材料流入芯模51与第二突起部54之间,因此不会通过第二突起部54形成贯通第二层12的孔。

55.(第二温度调整部34)第二温度调整部34具备未图示的温度调整用的模具单元(从外部对预塑型坯20进行温度调整的加热罐或温度调整罐(调温罐)、以及从内侧对预塑型坯20进行温度调整的加热杆、温度调整杆(调温杆)或空气导入杆)。第二温度调整部34通过将从第二注射成型部33输送的预塑型坯10收纳在保持为给定温度的模具单元中来进行均温化或消除偏温,将预塑型坯10的温度调整为适于最终吹塑的温度(例如约90℃~105℃)。另外,第二温度调整部34还承担对注射成型后的高温状态的预塑型坯10进行冷却的功能。

56.(吹塑成型部35)吹塑成型部35对由温度调整部33进行了温度调整的预塑型坯10进行吹塑成型,制

造剥离容器20。吹塑成型部35具备与剥离容器20的形状对应的一对分型模即吹塑型腔模具、底模、拉伸杆以及空气导入部件(均未图示)。吹塑成型部35一边拉伸预塑型坯10一边进行吹塑成型。由此,能够将预塑型坯10赋形为吹塑型腔模具的形状来制造剥离容器20。

57.(取出部36)取出部36构成为,将由吹塑成型部35制造的剥离容器20的颈部21从颈模37b开放,将剥离容器20向吹塑成型装置30的外部取出。

58.<容器的制造方法的说明>接着,对基于本实施方式的吹塑成型装置30的剥离容器20的制造方法进行说明。图8是表示剥离容器20的制造方法的工序的流程图。

59.(步骤s101:第一注射成型工序)首先如图5的(a)所示,在第一注射成型部31中,从第一注射装置38向由型腔模具40、芯模41、颈模37b形成的模空间注射第一树脂材料,成型预塑型坯10的第一层11。此时,通过第一突起部44,在第一层11的底部形成凹部11a。

60.在第一注射成型部31中,如图5的(b)所示,在成型预塑型坯10的第一层11后,进行使阀销43突出至接近芯模41的位置的工序。由此,在第一层11的底部中央形成壁厚比周边部薄的薄膜部18。

61.之后,将第一注射成型部31开模,使第一层脱模。当第一注射成型部31开模时,输送机构37的旋转板37a旋转给定角度,保持于颈模37b的预塑型坯10的第一层11在包含注射成型时的保有热的状态下被输送到第一温度调整部32。

62.(步骤s102:第一温度调整工序)接着,在第一温度调整部32中,预塑型坯10的第一层11被收纳在温度调整用模具中,进行第一层11的冷却和温度分布的调整(均温化、消除偏温)。此外,也可以省略第一温度调整工序。

63.在第一温度调整工序(或第一注射成型工序)之后,输送机构37的旋转板37a旋转给定角度,保持于颈模37b的温度调整后的第一层11被输送到第二注射成型部33。

64.(步骤s103:第二注射成型工序)接着,将预塑型坯10的第一层11收纳在第二注射成型部33中,进行第二层12的注射成型。

65.在第二注射成型部33中,如图5的(c)所示,在第一层11的内周侧与面向第一层11的内周的芯模51的表面之间形成模空间,从热流道模52向上述的模空间内填充第二树脂材料。此外,在第一层11的底部形成有薄膜部18,但薄膜部18因第二树脂材料的注射压力而破裂,在底部形成开口部16,第二树脂材料从上述的开口部16被引导至第一层11的内周侧。

66.在此,在第二注射成型部33填充的第二树脂材料的温度设定为比第一树脂材料的熔点低的温度。另外,在第二注射成型部33填充第二树脂材料时的第一层11的表面温度被冷却至第二树脂材料的熔点以下的温度。

67.在第二注射成型部33中,型腔模具50面向第一层11的外周侧,通过型腔模具50从外周侧保持第一层11的形状。因此,即使第二树脂材料与第一层11接触,也能够抑制第一层11的热变形。

68.另外,在第二注射成型部33中,由于第二突起部54贯通并堵塞第一层11的凹部11a,因此预塑型坯10的凹部17不会被第二树脂材料堵塞。另外,由于第二注射成型部33中的第二突起部54的前端突出至第一层的内周侧,因此通过第二突起部54形成的预塑型坯10的凹部17成为贯通第一层11而使第二层12的表面露出于凹部17内的形状。

69.如上所述,通过第一注射成型工序以及第二注射成型工序,从而制造在第一层11的内周侧层叠有第二层12的预塑型坯10。之后,当第二注射成型部33开模时,输送机构37的旋转板37a旋转给定角度,保持于颈模37b的预塑型坯10在包含注射成型时的保有热的状态下被输送到第二温度调整部34。

70.(步骤s104:第二温度调整工序)接着,在第二温度调整部34中,将预塑型坯10收纳在温度调整用的模具单元中,进行用于使预塑型坯10的温度接近适于最终吹塑的温度的温度调整。之后,输送机构37的旋转板37a旋转给定角度,保持于颈模37b的温度调整后的预塑型坯10被输送到吹塑成型部35。

71.(步骤s105:吹塑成型工序)接着,在吹塑成型部35中,进行剥离容器20的吹塑成型。首先,将吹塑型腔模具闭模而将预塑型坯10收纳于模空间,通过使空气导入部件(吹塑芯)下降,使空气导入部件与预塑型坯10的颈部13抵接。然后,使拉伸杆下降而从内表面压住预塑型坯10的底部15,根据需要进行纵轴拉伸,并且从空气导入部件供给吹塑空气,由此对预塑型坯10进行横轴拉伸。由此,预塑型坯10以紧贴吹塑型腔模具的模空间的方式鼓出而被赋形,吹塑成型为剥离容器20。

72.(步骤s106:容器取出工序)当吹塑成型结束时,吹塑型腔模具开模。由此,剥离容器20能够从吹塑成型部35移动。接着,输送机构37的旋转板37a旋转给定角度,剥离容器20被输送到取出部36。在取出部36中,剥离容器20的颈部21从颈模37b开放,剥离容器20被向吹塑成型装置30的外部取出。

73.以上,剥离容器的制造方法的1个循环结束。之后,通过使输送机构37的旋转板37a旋转给定角度,反复进行上述的s101到s106的各工序。此外,在吹塑成型装置30运转时,并列执行具有各1个工序的时间差的6组的剥离容器20的制造。

74.另外,在吹塑成型装置30的结构上,第一注射成型工序、第一温度调整工序、第二注射成型工序、第二温度调整工序、吹塑成型工序以及容器取出工序的待机时间分别为相同的长度。同样地,各工序间的输送时间也分别为相同的长度。

75.以下,对本实施方式的吹塑成型装置以及吹塑成型方法的效果进行说明。在本实施方式中,在第一注射成型工序中,成型预塑型坯10的第一层11(外层),在第二注射成型工序中,从第一层11的开口部16在第一层11的内侧注射成型第二层12(内层)来制造双层结构的预塑型坯10。根据本实施方式,能够用熔点高的树脂材料先形成外层,然后用熔点比外层低的树脂材料形成内层。即,在外层具有注射成型时的保有热的状态下连续地进行内层的注射成型,能够制造适于剥离容器20的规格的双层结构的预塑型坯10。在

本实施方式中,由于在外层以及内层均具有注射成型时的保有热的状态下将双层结构的预塑型坯10脱模,因此在利用热型坯式的吹塑成型法制造剥离容器20时能够得到合适的预塑型坯10。

76.而且,在本实施方式中,在具有注射成型时的保有热的状态下,对上述的双层结构的预塑型坯10进行拉伸吹塑成型来制造剥离容器20。因此,在本实施方式中,能够通过热型坯式的吹塑成型法制造外观精美、物性强度等优异的剥离容器20。与冷型坯式的吹塑成型相比,在本实施方式中无需将所制造的预塑型坯10冷却至常温附近,也不需要预塑型坯10的再加热的工序。因此,根据本实施方式,能够在比较短的时间内完成从预塑型坯10的注射成型到剥离容器20的吹塑成型的一系列的工序,能够以更短的周期制造剥离容器20。

77.另外,在本实施方式中,在第一注射成型工序中利用第一突起部44在第一层11形成凹部11a。然后,在第二注射成型工序中使突出量比第一突起部44大的第二突起部54贯通第一层11的凹部11a,在预塑型坯10的底部15形成凹部17。由此,在剥离容器20中,能够可靠地形成贯通第一层11并到达第二层12的表面的空气导入孔24。

78.本发明不限于上述实施方式,在不脱离本发明的主旨的范围内,可以进行各种改良以及设计的变更。

79.在上述实施方式中,对在预塑型坯10的底部15设置1处凹部17的例子进行了说明,但例如形成凹部17的数量也可以是多个。图7的(b)表示在第一注射成型部31的第二型腔模具40b中在2处设置第一突起部44的例子。在图7的(b)的例子中,2个第一突起部44隔开180

°

的间隔而配置在以中心轴为基准的点对称的位置。此外,第一突起部44的数量也可以为3个以上。此时,各个第一突起部44优选以中心轴为基准以点对称的位置关系配置。根据上述结构,注射成型时的树脂流动的周向的不均进一步减少。此外,在上述的结构的情况下,在第二注射成型部33中,也需要在与第一突起部44相同的位置配置第二突起部54。

80.此外,应该认为本次公开的实施方式在所有方面都是例示而不是限制性的。本发明的范围不是由上述说明而是由请求保护的范围来表示,意图包括与请求保护的范围等同的意思以及范围内的所有变更。符号说明

81.10

…

预塑型坯,11

…

第一层,11a

…

凹部,12

…

第二层,16

…

开口部,17

…

凹部,18

…

薄膜部,20

…

剥离容器,24

…

空气导入孔,30

…

吹塑成型装置,31

…

第一注射成型部,32

…

第一温度调整部,33

…

第二注射成型部,34

…

第二温度调整部,35

…

吹塑成型部,38

…

第一注射装置,39

…

第二注射装置,40b、50b

…

型腔模具,44

…

第一突起部,54

…

第二突起部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1