叉齿和物流车辆的制作方法

本发明涉及如在权利要求1和13中所描述的叉齿(或称为叉杆,即gabelzinke)和用于该叉齿的物流车辆。

背景技术:

1、通常,叉齿由实心材料形成,其中,叉背、叉弯部(gabelknie)和叉片由块锻造而成。在叉背处固定有固定器件、尤其是扣眼和锄状部(hacke),所述固定器件优选被焊接在叉背处。这种由实心材料构成的叉齿具有大的缺点,即这些叉齿具有非常高的重量,由此需要相应大尺寸的物流车辆,从而使该物流车辆不翻倒。

2、此外,由ep0739854a1已知一种叉齿,在该叉齿中,叉齿的至少一部分、尤其是叉背、叉弯部或叉片由多个单个的邻接的层构成。多个层相互焊接,以便形成叉齿的形状。在此不利的是,由于因焊接过程引起的高的热作用,可能发生变形。

3、ep0739854a1提出,提供一种由多个层形成的叉齿,该叉齿以低的能量耗费并且在使用通用工具的情况下即使以最小批量也可成本适宜地制造为带有各种不同的形状和尺寸。在此,可容易制造的盘被制造作为叉的部件,其通过固定元件、如螺纹件、铆钉或销钉或通过粘接或焊接而不可移动地相互连接。因此,由大量单个盘制成的叉具有与例如由实心材料构成的、以锻造方法制造的叉相类似的重量。

4、此外,在de102019102846a1中描述了一种叉齿、尤其是用于地面输送工具的叉齿,所述叉齿固定或能固定在由提升装置引导的承载部上。由叉背和叉弯部构造成的负重接纳器件由至少两个分别相对彼此具有间距的盘或型材形成,这些盘或型材一方面与承载部连接,并且另一方面被至少由至少一个纵向中空型材构成的叉片的区域包围,其中,纵向中空型材与盘固定连接。

5、此外,由ep3659961a1已知一种用于工业车辆、如叉车的叉齿(尤其是叉片),以及一种用于制造该叉齿的方法。该叉齿包括细长的主体区段、叉尖和叉端部,它们相互连接、尤其是焊接用于形成叉、尤其是叉片。细长的主体区段能以任意长度构造并且可以具有多个中空腔室。

6、由de4315891c1已知一种用于堆垛车辆的叉齿,所述叉齿大致l形地构造。为了制造这种使得在生产设备中能够以低成本进行快速、成本适宜且精确的生产的叉,提出:叉片和叉背由型材或杆区段组成,其中,在叉片中焊接有加强部,并且在叉片的端部处焊接有由锻造部件构成的叉尖。

7、在前面描述的现有技术中不利的是,叉齿的制造非常耗费,并且在焊接各个部件时的高的热作用可导致形变,该形变通常会导致叉齿无法再使用。另一个缺点在于,制造、尤其是部件的焊接只能由经过适当培训的专业人士、尤其是焊工来执行,这使制造成本上升。

8、迅速增长的自动化物流车辆市场、尤其是自走式叉车市场正在改变对到目前为止常见的非常重的叉齿的要求。

技术实现思路

1、因此本发明的任务是提供一种叉齿和一种用于该叉齿的物流车辆,一方面利用其可以避免上述缺点,并且另一方面能以低的能量耗费和在形状和尺寸方面的最大可能的灵活性以最小的批量制造所述叉齿。

2、所述任务通过本发明来解决。

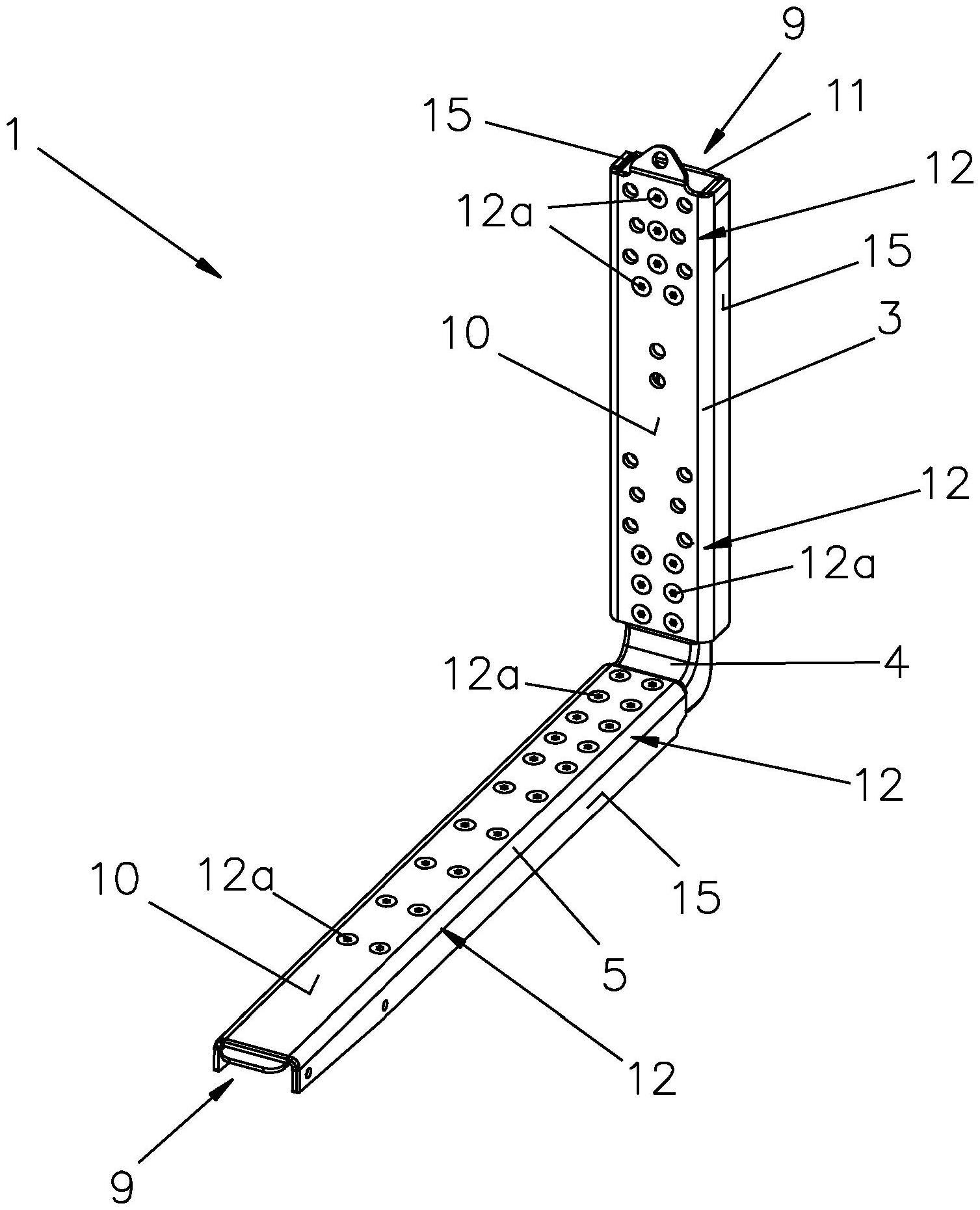

3、所述叉齿的特征在于,为了形成中空空间,所述叉片由盖层和背层形成,所述盖层和所述背层经由固定器件、尤其是螺纹件相互连接、尤其是螺纹连接。

4、由此有利的是,因此可实现简单且成本适宜的制造,其中各个元件被简单地相互螺纹连接,对此不需要专业人员、如焊工。此外,尤其是在平衡配重式叉车的情况下,在车辆技术的能量平衡意义下对叉齿存在以下要求:实施成尽可能轻,并且在此也为各种传感装置提供空间。特别是,为了可用面积的最优充分利用,生产设施越来越密集要求翻倒点以上的重量保持必须尽可能轻,以便能够在同时大的可用负重的情况下使用尽可能小的平衡配重式叉车。

5、同时,由于所应用或所使用的固定器件或加强元件可对叉齿的承载负重产生影响,即由于更多或更少的固定器件或加强元件实现更高或更低的承载负重。因此,可实现与要提升的负重的适配,这对制造成本和叉齿的重量产生影响。

6、此外可以确保带有保持不变高质量的标准化的制造工艺,因为可以使用适当的转矩工具以用于固定螺纹连接结构,该转矩工具以限定的转矩对每个固定器件进行旋拧。

7、模块化结构形式的另一个显著优点在于,盖层和背层优选由薄壁的直的且优选以冷弯方法改型成型的板材制成,从而可实现对叉齿的简单形状适配。因此,客户期望可以快速且容易地实现。

8、如下构造方案是有利的,在该构造方案中,所述叉背同样由盖层和背层形成,所述盖层和所述背层经由固定器件、尤其是螺纹件相互连接、尤其是螺纹连接。由此又在两个元件之间提供中空空间,由此在高的承载负重的情况下实现显著的减重,并且此外为集成到叉齿中的电子装置、尤其是传感器保留了足够的空间。

9、如下构造方案是有利的,在该构造方案中,所述盖层由u形的磨去棱角的板材形成,并且背层由平坦面状的板材形成。由此实现,为了制造叉齿,仅须在一个部件或元件(即盖层)处应用弯曲方法、尤其是冷弯方法,由此节省了制造成本和制造时间。在此,当然也可以制造一种反过来的结构、即平坦面状的盖层和u形的背层,其中,在此已被证明为有利的是,平坦面状的部分不是定位在背层的磨去棱角的侧面部件之间,而是所述平坦面状的部分安置在侧面部件的端面上。

10、如下构造方案同样是有利的,在该构造方案中,所述盖层和所述背层由u形的磨去棱角的板、尤其是钢板形成。在此可行的是,两个u形的部件之中的一个部件如此构造,使得该部件可以布置在另外的元件的磨去棱角的侧面部件之间,或者盖层和背层通过侧面部件的端棱边接合在一起,由此需要较小的棱边长度,这提高了刚性。

11、如下构造方案是有利的,在该构造方案中,在所述盖层和所述背层之间的中空空间中布置有加强元件。由此,能以小的耗费和特别是小的重量增加来提高叉齿的承载力或承载负重。此外,通过改变在盖层和背层之间的距离高度或间距高度或者通过改变板材厚度可以提高或减小承载负重。这种结构通过叉齿的这种模块化结构形式而变得可行,因为在将两个元件、即盖层和背层螺纹连接在一起之前,可以首先将加强元件相应地定位、例如定位在背层上,并且然后将盖层放到加强元件之上并且进行螺纹连接。

12、如下结构是有利的,在该结构中,所述加强元件接纳固定器件。由此一方面实现了:使中空空间仅略微缩小,从而对于传感装置或电子装置仍有足够的空间,并且另一方面可以减小固定器件、尤其是螺纹件的尺寸,因为力作用到加强器件上并且不再作用到固定器件上,固定器件仅具有以下任务:将两个部件、尤其是盖层和背层相对于彼此保持就位。

13、但如下构造方案也是有利的,在该构造方案中,所述叉背和所述叉片的盖层具有用于接纳固定器件、尤其是螺纹件头部的凹陷部,以用于形成平坦的面。由此实现了:没有干扰性的固定器件伸出于盖层的表面,从而在定位叉齿时,该叉齿可以简单地被推入到载重承载部或托盘、尤其是欧式托盘中。因此在接纳负重或托盘时盖层不被挂住,因为表面平坦地实施。

14、如下构造方案是有利的,在该构造方案中,所述叉背和所述叉片的盖层具有另外的孔,以用于固定附加的辅助器件。由此例如可实现,一些或所有孔设有螺纹,从而可以将相应的辅助器件、如具有螺纹元件的扣眼或环拧入。由此也可以容易地将叉齿固定在物流车辆处。

15、如下构造方案是有利的,在该构造方案中,所述叉弯部与中空空间相对应地构造并且能够推入到所述叉背和所述叉片的中空空间的部分区域上。由此实现了:叉弯部可以在限定的长度上被推入到中空空间中,并且可以与盖层和背层连接,从而可以形成l形的叉齿以用于在物流车辆或叉车中使用。因此也可行的是,例如叉片后来可以容易地更换,其方式为,脱开用于将叉片与叉弯部连接的固定器件,将叉片从叉弯部处牵拉,并且将另外的叉片、例如带有更短叉长的叉片安放上并且进行螺纹连接。

16、在此设置成,将用于叉弯部的固定孔的布置标准化。在此可行的是,用于叉背和叉片的固定孔的布置可以相同地或不同地实施。

17、为了能够将叉弯部固定在叉片和/或叉背处,叉弯部可以具有用于接纳固定器件的孔。这些孔对应地构造在叉片和叉背的盖层和背层处,从而这些部件可以连接成一个单元。在这种情况下,提供带有小的重量的l形叉齿,所述叉齿可以取代现有技术中的重叉齿,而同时承载负重几乎保持不变。如上文已经提到的,通过模块化结构可实现:简单且成本适宜地制造针对不同承载负重的各种不同叉齿。

18、如下构造方案是有利的,在该构造方案中,所述叉弯部具有用于将所述叉片向上翻折起来的铰接部,其中,该铰接部优选能液压或电操控。由此可实现:在不需要叉齿的情况下,可以将叉片向上翻折起来,从而实现物流车辆的节省空间的运动。

19、如下构造方案是有利的,在该构造方案中,在所述叉片和所述叉背的中空空间中布置有传感器、线路和电子控制单元,所述传感器、线路和电子控制单元优选能经由所述叉背处的连接插头与物流车辆连接。由此,叉片可以与当今的要求、尤其是与工业4.0的规定相适配或被装备和扩展。后来的扩展在此同样是可行的,因为此处仅须对特定的部件进行机械后加工或更换。

20、此外,本发明的任务通过一种物流车辆、尤其是自走式物流车辆解决,该物流车辆包括至少一个基础车辆,所述基础车辆具有提升装置用于将负重优选地运输到载重承载部或托盘上、尤其是欧式托盘上,其中,在所述提升装置处固定有根据权利要求1至13中任一项所述的叉齿。

- 还没有人留言评论。精彩留言会获得点赞!