一种包装机及包装方法与流程

一种包装机及包装方法

【技术领域】

1.本发明涉及包装设备技术领域,具体涉及一种包装机及包装方法。

背景技术:

2.日常生活中的很多的物品都需要装进袋子里进行包装,使物品装进袋子内进行保鲜存放。现在大多数对物品进行包装还采用人工或机械结合人工的半人工的方式,如物品放置于生产线的流水线上输送,流至工人位置经工人将物品装进袋子中,通过此种方式不利于对大批量产产品进行包装加工,导致效率低。

技术实现要素:

3.为解决现有技术中包装机的工作效率低的不足,本发明提供了一种包装机及包装方法。

4.为了解决上述技术问题,本发明提供一种包装机,用于将堆叠的物料分离后装入包装袋,所述包装机包括依次设置的分料设备和张袋机构,所述分料设备用于将堆叠的物料分离,所述张袋机构用于张开所述包装袋以将经所述分料设备分离后的物料装入所述包装袋。

5.优选地,所述包装机储料设备,所述储料设备用于储存经分料设备分离后的物料,所述张袋机构用于张开所述包装袋以将所述储料设备储存的物料装入所述包装袋。

6.优选地,所述分料设备包括在所述物料的移动方向上依次设置的第一转运组件、第二转运组件和第三转运组件,所述第二转运组件的运输方向同时与所述第一转运组件的运输方向和所述第二转运组件的运输方向形成夹角,以通过改变所述第一转运组件上成堆分布的所述物料的运输方向来分离所述物料。

7.优选地,所述储料设备包括接料装置、计数装置和至少两个储料仓,所述接料装置包括换仓件以界定至少两个出料口,且所述出料口与所述储料仓一一对应连通,所述计数装置检测所述接料装置的进料数量或检测所述储料仓的储料数量,所述换仓件与计数装置信号连接,用于在所述计数装置检测所述接料装置的进料数量或所述储料仓的储料数量到达预定数量时切换所述接料装置出料口。

8.优选地,所述张袋机构包括取料臂、开口机构及吸附机构,所述取料臂位于所述开口机构和所述吸附机构之间,所述开口机构包括相对设置的两个吸附件;所述取料臂吸取包装袋仓内的包装袋的一表面,两个所述吸附件配合吸附所述包装袋靠近袋口的相对两侧以初次张开所述包装袋,所述吸附机构吸附所述初次张开的包装袋的另一表面以与所述取料臂配合二次张开所述包装袋。

9.本发明解决技术问题的又一方案是提供一种包装方法,用于将堆叠的物料分离后装入包装袋中,所述包装方法包括以下步骤:

10.将堆叠的物料经分料设备分离;

11.将包装袋通过张袋机构张开;

12.将经分料设备分离后的物料装入张开后的包装袋内。

13.优选地,所述将分离后的物料装入张开后的包装袋之前还包括以下步骤:

14.将经分料设备分离后的物料先储存至储料设备中,然后从储料设备中装入张开后的包装袋。

15.优选地,所述将堆叠的物料经分料设备分离,具体包括以下步骤:

16.所述堆叠的物料从第一转运组件输送后经与第一转运组件呈角度设置的第二转运组件导引成单列行进;

17.单列行进的所述物料经与第二转运组件呈角度设置的第三转运组件运输后将所述物料进行分离。

18.优选地,所述将分料设备分离后的物料储存至储料设备中,具体包括以下步骤:

19.计数装置检测接料装置的进料数量或储料仓的物料数量;

20.当计数装置检测接料装置的进料数量或储料仓的物料数量到达预定数量时,换仓件切换接料装置的入料口。

21.优选地,所述将包装袋通过张袋机构张开,具体包括以下步骤:

22.通过取料臂吸取包装袋的一面并移动至开口机构处,通过两个吸附件配合吸附包装袋开口相对两侧以初次张开包装袋;

23.将初次张开的包装袋移动至吸附机构,吸附机构吸附包装袋的另一面与取料臂一起共同二次张开包装袋。

24.与现有技术相比,本发明提供的一种包装机具有以下优点:

25.1、本发明的实施例提供的一种包装机,用于将堆叠的物料分离后装入包装袋,包装机包括依次设置的分料设备、张袋机构,分料设备用于将堆叠的物料分离,张袋机构用于张开包装袋以将经分料设备分离后的物料装入包装袋。本发明的包装机采用全自动的方式将物料装入包装袋中,能够对大批的量产产品进行包装加工,能够大大地提高工作效率。

26.2、本发明的实施例提供一种包装机,包装机还包括储料设备。通过储料设备的设计可以将经分料设备分离后的物料储存到储料设备中,方便后续对物料的批量装袋,进而能够大大地提高工作效率。

27.3、本发明的实施例提供一种包装机,分料设备包括在物料的移动方向上依次设置的第一转运组件、第二转运组件和第三转运组件,第二转运组件的运输方向同时与第一转运组件的运输方向和第三转运组件的运输方向形成夹角。通过将第二转运组件的运输方向同时与第一转运组件的运输方向和第三转运组件的运输方向形成夹角的设计,一是可以将左右并排的物料导引成单列行进,二是可以通过改变第一转运组件上成堆分布的物料的运输方向来分离物料,本发明的分料设备能够将堆叠的物料进行单个的分离,能够解决分料不准确的问题。

28.4、本发明的实施例提供一种包装机,储料设备包括接料装置、计数装置和至少两个储料仓,接料装置包括换仓件以界定至少两个出料口,且出料口与储料仓一一对应连通,第二计数装置检测接料装置的进料数量或检测储料仓的储料数量,换仓件与第二计数装置信号连接,用于在第二计数装置检测的接料装置的物料数量或储料仓的储料数量到达预定数量时切换接料装置出料口。通过接料装置包括换仓件以界定至少两个出料口的设计,一是能够实现了物料的定量储存装袋和打包;二是可以实现至少两个通道送料的功能,进而

提高了送料效率。

29.5、本发明的实施例提供一种包装机,张袋机构包括取料臂、开口机构及吸附机构,取料臂位于开口机构和吸附机构之间,开口机构包括相对设置的两个吸附件,取料臂吸取包装袋仓内的包装袋的一表面,两个吸附件配合吸附包装袋靠近袋口的相对两侧以初次张开包装袋,吸附机构吸附初次张开的包装袋的另一表面以与取料臂配合二次张开包装袋。三端封口的包装袋先经取料臂吸取包装袋的一面,再通过设置在开口机构上的两个吸附件配合将包装袋进行一次张开,最后将取料臂移动至吸附机构,吸附机构吸附包装袋的另一面以二次张开包装袋。本发明提供的张袋机构能够自动将三端封口的包装袋自动张开。此外,通过开口机构将包装袋进行一次张开后,再经吸附机构将包装袋进行二次张开,能够使得包装袋的袋口完全张开,以便将物料装入包装袋,能够大大提高了物料装袋的效率,进而保证了产品的生产效率。

30.6、本发明的实施例提供一种包装方法,具有与上述的一种包装机具有相同的有益效果,在此不做赘述。

【附图说明】

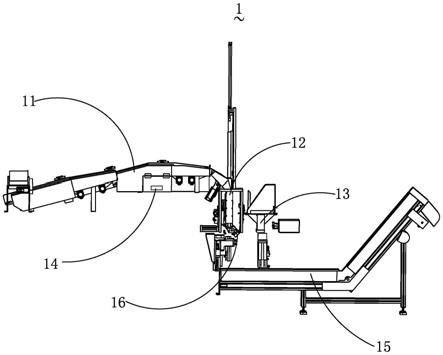

31.图1是本发明第一实施例的包装机的结构示意图;

32.图2是本发明第一实施例的包装机之分料设备的结构示意图;

33.图3是本发明第一实施例的包装机之分料设备的俯视图;

34.图4是本发明第一实施例的包装机的局部结构示意图;

35.图5是本发明第一实施例的包装机之储料设备的结构示意图;

36.图6是本发明第一实施例的包装机之储料设备的局部结构示意图;

37.图7是本发明第一实施例的包装机之张袋机构的结构示意图;

38.图8是本发明第一实施例的包装机之取料臂的结构示意图一;

39.图9是本发明第一实施例的包装机之取料臂的结构示意图二;

40.图10是本发明第一实施例的包装机之张袋机构的结构示意图;

41.图11是本发明第一实施例的包装机之张袋机构的工作示意图一;

42.图12是本发明第一实施例的包装机之张袋机构的工作示意图二;

43.图13是本发明第二实施例的包装方法的步骤流程示意图一;

44.图14是本发明第二实施例的包装方法的步骤流程示意图二;

45.图15是本发明第二实施例的包装方法的步骤流程示意图三;

46.图16是本发明第二实施例的包装方法的步骤流程示意图四。

47.附图标识说明:

48.1、包装机;2、包装方法;

49.11、分料设备;12、储料设备;13、张袋机构;14、控制装置;15、第四转运组件;16、封口装置;17、物料仓;

50.111、第一转运组件;112、第二转运组件;113、第三转运组件;116、检测装置;117、计数装置;121、接料装置;122、储料仓;123、升降调节装置;124、第一限位件;125、第二限位件;126、弹性件;127、挡板;128、推料装置;131、取料臂;132、开口机构;133、机架;134、吸附机构;135、旋转件;136、包装袋仓;171、搅动装置;

51.1131、皮带;1132、振动件;1211、换仓件;1221、第一储料仓;1222、第二储料仓;1231、第一升降调节装置;1232、第二升降调节装置;1311、吸附组件;1312、移动组件;1321、吸附件;1322、开口件;1323、第一伸缩件;1324、第二伸缩件;1711、驱动装置、1712、转轴;1713、搅动件;

52.13121、一级气缸;13122、二级气缸。

【具体实施方式】

53.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

54.需要说明的是,本发明的说明书和权利要求书中的术语“第一”和“第二”等是用于区别不同的对象,而不是用于描述特定顺序。

55.请参阅图1,本发明第一实施例提供了一种包装机1,用于将堆叠的物料分离后装入包装袋。包装机1包括依次设置的分料设备11和张袋机构13,分料设备11用于将堆叠的物料分离,张袋机构13用于张开包装袋以将分料设备11分离后的物料装入包装袋。

56.可以理解地,本发明的包装机1的物料经分料设备11将堆叠的物料分离成单个或几个一组的物料,再通过张袋机构13将包装袋张开,最后再将分料设备11分离后的物料装入张开的包装袋中。本发明的包装机1采用全自动的方式将堆叠的物料分离后再进行储存最后在装入包装袋中,能够对大批的量产产品进行包装加工,能够大大地提高工作效率。

57.也可以理解地,本发明第一实施例的包装机1还包括位于分料设备11和张袋机构13之间的储料设备12,储料设备12用于储存经分料设备11分离后的物料,通过将分离后的物料储存至储料设备12中,方便后续对单个或几个一组的物料放入包装袋中,进而能够大大地提高工作效率。也可以理解的,储料设备12的位置设置仅仅为了工序更简洁,工位空间更紧凑,并非必然的物理关联,也即并非储料设备12一定要位于分料设备11与张袋机构13之间。

58.进一步地,请参阅图2,本发明第一实施例的分料设备11包括在物料的移动方向上依次设置的第一转运组件111、第二转运组件112和第三转运组件113,第二转运组件112的运输方向同时与第一转运组件111的运输方向和第三转运组件113的运输方向形成夹角。

59.可以理解地,通过将第二转运组件112的运输方向同时与第一转运组件111的运输方向和第三转运组件113的运输方向形成夹角的设计,第一转运组件111上成堆分布的物料通过第二转运组件112后导引成单列行进,进而可以一次改变物料的运输方向,再经第三转运组件113进一步地改变物料的运输方向,进而将堆叠的物料进行分离物料。本发明实施例的分料设备11能够将堆叠的物料进行单个的分离,能够解决堆叠分料不准确的问题。

60.需要说明的是,第二转运组件112的运输方向与第一转运组件111的运输方向和第三转运组件113的运输方向的夹角为60

°

~120

°

。

61.具体地,第二转运组件112的运输方向与第一转运组件111的运输方向和第三转运组件113的运输方向的夹角可以为但不限制为60

°

、70

°

、80

°

、90

°

、100

°

、110

°

或120

°

。作为本发明第一实施例优选的方案,第二转运组件112的运输方向与第一转运组件111的运输方向和第三转运组件113的运输方向的夹角为90

°

。可以理解地,通过将第二转运组件112的运输

方向与第一转运组件111的运输方向和第三转运组件113的运输方向的夹角为90

°

的设计能够更好地增强堆叠物料的分离效果。

62.具体地,本发明第一实施例的第一转运组件111为提升装置,第二转运组件112为转运皮带,第三转运组件113皮带组件。

63.可以理解地,提升装置用于从物料仓17中将物料逐批提升至释放高度并逐批释放到转运皮带上,物料经过转运皮带后可被导引成单列行进,单列行进的物料经过皮带组件后进一步将堆叠的物料地进行分离。

64.可选地,提升装置可采用倾斜式皮带输送机或倾斜式刮板提升机。当提升装置采用倾斜式皮带输送机时,可通过控制倾斜角度和增大皮带表面的摩擦力等方式,防止物料在皮带上打滑,提高输送效率,倾斜式皮带输送机的输送平面倾斜角度优选为15

°

~30

°

。当提升装置采用倾斜式刮板提升机时,刮板的高度和宽度可根据需分离物料的大小提前选定,以将分批次提升的物料数量控制在一个合理的范围,不至于后续通道上产生拥堵,倾斜式刮板提升机的输送平面倾斜角度可以为15

°

~90

°

,优选为30

°

~45

°

。具体地,在本发明第一实施例中,提升装置采用倾斜式刮板提升机。

65.进一步地,请参阅图3,本发明第一实施例的第一转运组件111与第三转运组件113的输送方向相同也即输送方向平行,第二转运组件112与第一转运组件111和第三转运组件113的输送方向均垂直。

66.可以理解地,通过将第二转运组件112与第一转运组件111和第三转运组件113的输送方向均垂直的设计,能够将第一转运组件111上左右并排行进的物料经第二转运组件112后归置为单列行进,单列行进的物料再经第三转运组件113输送后,能够进一步地将成堆分布的物料分离开,进而增强堆叠物料的分离效果。通过将第一转运组件111与第三转运组件113的输送方向相同的设计,能够进一步地将改变物料的运输方向,进而将堆叠的物料进行分离物料,进而进一步地增强堆叠物料的分离效果。

67.进一步地,第一转运组件111、第二转运组件112和第三转运组件113的输送速度依次递增。

68.可以理解地,通过此设计可以逐级拉大已分开物料的间隔距离,为后续装置的动作预备出足够的空间,避免相邻物料间相互影响,进而进一步地提高各装置的分离效果。

69.进一步地,请继续参阅图2,本发明第一实施例的第三转运组件113包括至少两个皮带1131,且两个皮带1131沿物料的输送方向依次设置且输送速度依次递增。

70.可以理解地,通过沿物料的输送方向增加皮带1131的输送速度的设计能够皮带1131进一步增强堆叠物料的分离效果。也可以理解地,作为本发明第一实施例优选地的方案,本发明第一实施例的第三转运组件113包括四个皮带1131,且四个皮带1131沿物料的输送的方向依次设置且输送速度依次递增。通过第三转运组件113包括四个皮带1131的设计一是可以拉开分离的物料之间的距离,避免相邻的物料发生堆叠的现象,二是可以进一步地增强堆叠物料的分离效果。

71.进一步地,请继续参阅图2,本发明第一实施例的第三转运组件113还包括用于驱动皮带1131振动的振动件1132,且振动件1132与皮带1131的一一对应。

72.可以理解地,通过第三转运组件113还包括用于驱动皮带1131振动的振动件1132的设计,可以利用振动件1132的振动进而带动皮带1131振动,进而对堆叠的物料进行松动

和初步分离,能够大大提高叠料分离效果。堆叠的物料在皮带1131上因振动件1132驱动下而产生松动和初步分离,如物料采用塑料包装袋等光滑表面的包装时,堆叠的上层物料会因皮带1131的振动从而产生侧滑,进而进行初步分离。然后,皮带1131将物料输送给下一级皮带1131,进而进行堆叠物料的进一步分离。也可以理解,第二转运组件112上也可以设置振动件1132,通过这样的设计可以进一步提升分离效率。

73.进一步地,请继续参阅图1,本发明第一实施例的包装机1还包括控制装置14。控制装置14根据物料的堆叠情况控制振动件1132驱动对应的皮带1131振动。通过控制装置14根据物料的堆叠情况控制振动件1132驱动对应的皮带1131振动的设计能够有效地避免物料出现堆叠的情况,进而提高叠料分离效果。

74.具体地,请继续参阅2,本发明第一实施例的分料设备11还包括位于皮带1131附近的检测物料堆叠情况的检测装置116,控制装置14与检测装置116信号连接。可以理解地,检测装置116位于皮带1131的上方,通过这样的设计检测装置116能够更好地检测皮带1131上是否有堆叠的物料。

75.可以理解地,当检测装置116检测到皮带1131上的物料有堆叠时,控制装置14控制对应的皮带1131的振动频率、振动幅度和运输速度中的一种或多种的组合。即此时振动件1132的振动频率、振动幅度或运输速度均加快,堆叠的物料在皮带1131上因振动件1132驱动下而产生松动和初步分离,如物料采用塑料包装袋等光滑表面的包装时,堆叠的上层物料会因振动而产生侧滑,从而实现堆叠物料的初步分离,进而大大提高堆叠物料分离效果。也可以理解地,可以将振动件1132的振动频率、振动幅度和运输速度沿物料输送方向依次增强,进而达到增强堆叠物料分离效果的目的。

76.进一步地,请继续参阅图2,第三转运组件113沿物料输送方向的末端设置有计数装置117,计数装置117与控制装置14信号连接。

77.可以理解地,通过在沿物料输送方向的末端设置有计数装置117的设计,一是能够将分离后的单个物料进行计数统计,二是方便后续的储料设备12对物料进行存储,进而提高了供料的准确性。也可以理解地,可以在包装机1上设置有控制面板,控制面板可以显示根据计数装置117统计的物料的数量,能够使得用户更加直观地观察到物料分离的情况。

78.可选地,本发明第一实施例的计数装置117为红外感应装置、光电传感器和/或压力传感器。作为本发明第一实施例优选地方案,计数装置117为光电传感器。

79.进一步地,请继续参阅图2,本发明第一实施例的包装机1还包括物料仓17,第一转运组件111的远离第二转运组件112的一端设置于物料仓17内,物料仓17内设置有搅动物料的搅动装置171。

80.可以理解地,因为需要分离的物料数量较多,所以需要先逐批分离,可以采用第一转运组件111逐批提升并释放到第二转运组件112上,再进行进一步地分拣动作。通过设置搅动装置171的设计能够防止位于物料仓17底部的物料不能经第一转运组件111输送并释放到第二转运组件112上,进而能够更进一步地将物料仓17里面的物料都经分料设备11进行分离。

81.具体地,请继续参阅图2,本发明第一实施例的搅动装置171包括驱动装置1711、转轴1712和搅动件1713,驱动装置1711设置于物料仓17的侧壁外,驱动装置1711与转轴1712连接,转轴1712上设置有多个搅动件1713。通过驱动装置1711带动转轴1712转动从而带动

设置在转轴1712上的搅动件1713转动搅拌物料仓17内的物料,可以使得位于物料仓17底部的物料也能够经第一转运组件111提升并释放到第二转运组件112上。

82.可选地,驱动装置1711可以为但不限制为电机或气缸。

83.进一步地,包装机1进一步包括空袋检测装置和空袋剔除装置,空袋检测装置和空袋剔除装置设置在皮带1131上方。通过此设置,可以防止空袋混入包装,影响商品质量和商誉。

84.进一步地,请结合图4及图5,储料设备12包括接料装置121和至少两个储料仓122,接料装置121包括换仓件1211以界定至少两个出料口,且出料口与储料仓122一一对应连通,计数装置117检测接料装置121的进料数量或检测储料仓122的储料数量,换仓件1211与计数装置117信号连接,用于在计数装置117检测的接料装置121的进料数量或储料仓122的储料数量到达预定数量时切换接料装置121出料口。

85.可以理解地,通过接料装置121包括换仓件1211以界定至少两个出料口的设计,一是能够实现了物料的定量储存装袋和打包;二是可以实现至少两个通道送料的功能,进而提高了送料效率。此外,计数装置117检测进入接料装置121的物料的数量,当物料的数量达到预定的数量时,换仓件1211切换接料装置121的出料口,更进一步地提高了物料定量储存的精准度。

86.也可以理解地,当计数装置117检测储料仓122的储料数量的时候,则储料设备12至少包括两个计数装置117,即一储料仓122对应设置一计数装置117,当其中一个计数装置117检测对应的储料仓122的储存的物料达到预定的数量值的时候,换仓件1211切换接料装置121的出料口以打开另一储料仓122的进料入口。

87.需要说明的是,本发明第一实施例的换仓件1211为摆动件,当计数装置117检测到接料装置121的进料数量或储料仓122的储料数量到达预定数量时,摆动件摆动以切换接料装置121的出料口。

88.进一步地,计数装置117与控制装置14信号连接,当计数装置117达到预定的数量时,控制装置14控制换仓件1211切换接料装置121出料口。

89.需要说明的是,本发明第一实施例以储料仓122的数量为两个进行说明,其分别为第一储料仓1221和第二储料仓1222。

90.可以理解地,控制装置14存储有预设的物料的数量阈值,且当计数装置117检测到物料的数量达到预设的数量阈值的时候,计数装置117的数量清零,通过此种方式一直循环。当计数装置117检测物料达到预定的数量阈值时,也即是第一储料仓1221的物料数量达到预定的数量的时候,换仓件1211切换接料装置121的出料口,也即是关闭第一储料仓1221的进料入口同时打开第二储料仓1222的进料入口,并以此往复循环。

91.需要说明的是,在具体应用的时候,预设的物料的数量值根据实际生产需求进行设定,在这里不做任何限定。其中预设的接料装置121的进料的数量值可以为8~14。具体地,预设的物料的数量值可以为但不限制于8、10、12或14。作为本实施例的方案,其中物料的数量值为10时为最佳的预定的进料数量。

92.进一步地,请继续参阅图5,本发明第一实施例的储料设备12还包括至少两个升降调节装置123,升降调节装置123分别与至少两个储料仓122的连接以使储料仓122分别可升降运动。

93.可以理解地,本发明第一实施例的升降调节装置123包括第一升降调节装置1231和第二升降调节装置1232,且第一升降调节装置1231与第一储料仓1221连接,第二升降调节装置1232与第二储料仓1222连接。也即是第一升降调节装置1231和第二升降调节装置1232分别控制第一储料仓1221和第二储料仓1222的上下移动。

94.进一步地,请参阅图6,储料设备12还包括位于述储料仓122两侧的限位件,即第一限位件124和第二限位件125,第一限位件124和第二限位件125均位于储料仓122的出料口下方。

95.可以理解地,第一储料仓1221和第二储料仓1222的出料口的两侧均对称设置有两个挡板127。本发明实施例以第一储料仓1221的具体结构和工作原理来进行说明。需要说明的是,第二储料仓1222的结构与工作原理与第一储料仓1221的结构和工作原理均相同。

96.进一步地,请参阅图6,第一储料仓1221的出料口的两侧对称设置有挡板127。

97.可以理解地,通过在第一储料仓1221两侧设置第一限位件124和第二限位件125的设计,当升降调节装置123带动储料仓122沿第一方向移动,挡板127与限位件抵接以使挡板127张开使储料仓122的出料口打开。

98.可以理解地,当第一储料仓1221需要出料时,升降调节装置123带动储料仓122沿第一方向移动,此时两个挡板127分别与第一限位件124和第二限位件125抵接,进而使得与第一储料仓1221的两个挡板127张开,即使储料仓122的出料口打开,进而实现将装入第一储料仓1221的物料通过出料口进行出料。

99.进一步地,请继续参阅图6,第一储料仓1221还包括与两个挡板127连接的弹性件126,弹性件126的一端与挡板127连接,另一端与第一储料仓1221连接。当升降调节装置123带动储料仓122沿第二方向移动,弹性件126收缩以使挡板127复位使储料仓122的出料口关闭。需要说明的是,本发明第一实施例的弹性件可以为但不限制为弹簧。

100.可以理解地,通过第一储料仓1221还包括与两个挡板127连接的弹性件126的设计,当弹性件126收缩的时候以使与第一储料仓1221对应的两个挡板127复位,进而关闭第一储料仓1221的出料口。

101.需要说明的是,本发明第一实施例的升降调节装置123带动储料仓122移动的第一方向和升降调节装置123带动储料仓122移动的第二方向相反。更具体地,本发明第一实施例的第一方向为储料仓122的出料口方向,第二方向为远离储料仓的出料口方向。

102.进一步地,请继续参阅图5,本发明第一实施例的储料设备12还包括推料装置128,推料装置128沿储料仓122的出料口方向将储料仓122的物料推入通过张袋机构13张开后的包装袋中。

103.可以理解地,通过储料设备12还包括推料装置128的设计,能够进一步地将储存在第一储料仓1221的物料推入包装袋中,进而加快物料的出料速度,进而提高提高了包装机1的工作效率。

104.请参阅图7,本发明第一实施例的张袋机构13包括取料臂131、开口机构132及吸附机构134,取料臂131位于开口机构132和吸附机构134之间,开口机构132包括相对设置的两个吸附件1321,取料臂131吸取包装袋仓136内的包装袋的一表面,两个吸附件1321配合吸附包装袋靠近袋口的相对两侧以初次张开包装袋,吸附机构134初次张开的包装袋的另一表面以与取料臂131配合二次张开包装袋。

105.需要说明的是,本发明第一实施例的张袋机构13用于与包装袋仓配合将三端封口的包装袋张开,包装袋包括相对两面,且包装袋的开口端会因为静电吸附而贴合在一起。也可以理解地,包装袋的开口端还可以是为拉链式的包装袋。具体地,本发明以包装袋的开口端为静电吸附而贴合在一起来进行说明。

106.包装袋放置在包装袋仓136内,且包装袋仓136设置于取料臂131的上方。包装袋是层叠放置在包装袋仓136中的。可以理解地,三端封口的包装袋先经取料臂131吸取包装袋的一表面,再通过设置在开口机构132上的两个吸附件1321配合将包装袋进行初次张开,最后将取料臂131移动至吸附机构134,吸附机构134吸附经初次张开的包装袋的另一表面以二次张开包装袋。需要说明的是,吸附机构134靠近取料臂131的一侧设置有吸附件,吸附件以将包装袋的另一表面吸附住。本发明第一实施例提供的张袋机构13能够自动将三端封口的包装袋自动张开,进而能够提高包装机1的工作效率。此外,通过开口机构132将包装袋进行初次张开后,再经吸附机构134将包装袋进行二次张开,能够使得包装袋的袋口完全张开,以便将物料装入包装袋,能够大大提高了物料装袋的效率,进而保证了产品的生产效率。

107.进一步地,请参阅图8,开口机构132还包括设置于两个吸附件1321之间的开口件1322。

108.可以理解地,通过开口机构132还包括设置于两个吸附件1321之间的开口件1322的设计,当两个吸附件1321配合吸附将包装袋靠近袋口的相对两侧进行初次张开后,开口件1322移动至包装袋的开口处然后伸入包装袋中进而使得包装袋中的静电基本完全释放。可以理解地,两吸附件1321配合初次张开包装袋是将开口稍微打开缝隙,而开口件1322的设计主要是为了消除袋中静电,让贴合的两面不会完全贴合。

109.需要说明的是,本发明第一实施例的吸附件1321为吸嘴盘、开口件1322为插板。

110.进一步地,请继续参阅图8,本发明第一实施例的开口机构132还包括第一伸缩件1323,第一伸缩件1323的一端与开口机构132连接,另一端与两个吸附件1321连接。

111.可以理解地,通过开口机构132还包括第一伸缩件1323的设计,当包装袋需要经开口机构132进行初次张开的时候,第一伸缩件1323伸长以使两个吸附件1321的位置伸长至包装袋的袋口位置,此时两个吸附件1321相互配合,即此时两个吸附件1321合拢吸附在包装袋开口的相对两侧上,然后拉开包装袋的开口。当两个吸附件1321相互配合将包装袋的袋口初次张开后,第一伸缩件1323收缩以使两个吸附件1321收缩至开口机构132中。此外,通过此设计还能够提高空间利用率。

112.进一步地,请继续参阅图8,本发明第一实施例的开口机构132还包括第二伸缩件1324,第二伸缩件1324的一端连接开口机构132,另一端连接开口件1322。

113.可以理解地,通过开口机构132还包括第二伸缩件1324的设计,当开口机构132需要将初次张开后的包装袋的开口进行完全张开的时候,第二伸缩件1324伸长以使开口件1322伸长至包装袋的开口位置并从开口位置伸入包装袋中,以使得包装袋中静电消除。当开口件1322将包装袋的袋口张开后,第二伸缩件1324收缩以使开口件1322收缩至开口机构132中。此外,通过此设计还能够提高空间利用率。

114.进一步地,请参阅图9,本发明第一实施例的张袋机构13还包括机架133,取料臂131与机架133转动连接。取料臂131转动一定角度后与吸附机构134配合二次张开包装袋。

115.进一步地,张袋机构13让包装袋初次张开的开口方向与二次张开的开口方向具有一定夹角。

116.需要说明的是,当包装袋初次张开时,包装袋初次开口方向是第一方向,通过取料臂131朝吸附机构134一侧旋转使得包装袋的开口方向改变,也即是通过旋转取料臂131的设计可以使得其开口方向改变朝向储料设备12,此时包装袋的开口方向为第二方向。也可以理解地,第一方向与第二方向之间的夹角可以为但不限制为80

°

、90

°

或100

°

。作为本发明第一实施例优选地是,第一方向和第二方向之间的夹角为90

°

的时候,进而在与吸附机构134配合使包装袋开口二次张开后,能够使得储料设备12的物料能够直接方便地从储料仓122的出料口装入开口后的包装袋中。可以理解的,通过取料臂131可相对机架133转动的设计,可以方便取料臂131可通过旋转即可分别与张袋机构13和吸附机构134配合初次和二次张开包装袋,而且可以让整个张袋机构13的所占体积更小。

117.进一步地,请继续参阅图9,取料臂131包括移动组件1312和吸附组件1311,吸附组件1311设置在移动组件1312上。

118.可以理解地,通过取料臂131包括移动组件1312的设计可以使得取料臂131上下移动,进而使得取料臂131可以移动至包装袋仓136和开口机构132处,方便取料臂131吸取包装袋仓136的包装袋以及方便开口机构132对包装袋进行初次张开。此外,通过取料臂131包括吸附组件1311的设计可以使得取料臂131可以吸附包装袋的一面。

119.具体地,请参阅图10,吸附组件1311为吸嘴,且吸附组件1311设置在取料臂131的端部。移动组件1312至少包括二级气缸,通过移动组件1312包括至少二级气缸的设计,气缸和驱动取料臂131上下移动。具体地,移动组件1312包括一级气缸13121和二级气缸13122。通过移动组件1312包括一级气缸13121和二级气缸13122的设计,一级气缸13121和二级气缸13122可以驱动取料臂131上下移动。此外,通过设置一级气缸13121和二级气缸13122的设计可以更加精准地控制移动组件1312的移动行程,进而能够防止移动组件1312在收缩或释放的时候将包装袋撕破。

120.请结合11及图12,具体地,通过将取料臂131与机架133转动连接的设计,当包装袋初次张开后,取料臂131朝吸附机构134的方向转动,以使包装袋的另一面朝着吸附机构134。吸附机构134吸附包装袋的另一面以与取料臂131配合二次张开包装袋,能够使得包装袋能够完全张开,进而能够提高包装机1的工作效率。也可以理解地,取料臂131与机架133通过一旋转件135转动连接,取料臂131可相对机架133转动以使包装袋的另一面朝向吸附机构134。

121.进一步地,请参阅4,本发明第一实施例的包装机1还包括封口装置16,封口装置16将装入包装袋的物料封口。

122.可以理解地,通过包装机1还包括封口装置16的设计,封口装置16可以将装入包装袋的物料进行封口,一是防止装入包装袋的物料漏出,二是方便将装入包装袋的物料进行运输至容纳空间内。

123.需要说明的是,本发明第一实施例的封口装置16为热封口装置16。

124.进一步地,请继续参阅图1,本发明第一实施例的包装机1还包括第四转运组件15,第四转运组件15用于将封口完的包装袋传输至容纳空间。

125.需要说明的是,本发明第一实施例的容纳空间指的是用于装包装完物料的包装袋

的空间,其可以是物料仓或料斗等。

126.综上所述,本发明第一实施例提供的包装机1的具体工作流程为:第一转运组件111将物料仓17中的物料提升三个个体物料并释放至第二转运组件112上,即分别为物料a、b、c,物料a、b、c经第二转运组件112后导引成单列行进,单列行进的物料a、b、c进入第三转运组件113上进行输送,且第三组件包括至少沿物料输送方向输送速度依次递增的两个皮带1131,此时物料a、b、c因皮带1131输送速度的增加使得物料c与物料b(或物料a)的间距拉大,进而实现物料a、b、c的分离。若此时物料a仍有部分堆叠在物料b上,物料c在物料a和物料b后,则对应的皮带1131上的检测装置116检测到有堆叠情况,控制装置14控制有堆叠物料的皮带1131上的振动件1132振动,此时物料b会因皮带1131的振动从而产生侧滑,进而实现物料a和物料b的初步分离,物料a、b经下一级皮带1131后,在下一级皮带1131加速的作用下,此时物料a、b、c之间的间距进一步加大,进而实现物料的分料,后续进行逐个空袋检测、空袋剔除等动作。分离后的物料a、b、c经计数装置117后,计数装置117检测到有物料经过时则进行一次计数,并将计数信息传输至控制面板方便用户查看。与此同时,张袋机构13开始运转,具体地是,首先取料臂131的一级气缸13121和二级气缸13122完全伸出以到达包装袋仓136处,设置在取料臂131端部的吸嘴吸取包装袋仓136内的包装袋,然后一级气缸13121和二级气缸13122收缩,使得包装袋到达开口机构132的位置,此时开口机构132的第一伸缩件1323开始伸长,进而使得两个吸附件1321到达包装袋的袋口的位置处,此时两个吸附件1321相互配合,吸附包装袋靠近袋口的相对两侧以初次张开包装袋,当包装袋的袋口初次张开的时候,第二伸缩件1324也伸长以使开口件1322能够插入包装袋的开口处,进而使得包装袋中静电消除,当包装袋的袋口张开后,第一伸缩件1323和第二伸缩件1324都收缩以使两个吸附件1321和开口件1322收回至开口机构132。然后取料臂131的一级气缸13121和二级气缸13122完全收缩,取料臂131通过一旋转件135与机架133转动连接,此时取料臂131朝着吸附机构134的方向转动90

°

,进而使得包装袋的另一面朝着吸附机构134,吸附机构134吸附包装袋的另一面以二次张开包装袋。然后经分料设备11分离成单个的物料然后经储料设备12储存后再出料装入张开的包装袋内。具体地是,接料装置121包括换仓件1211以界定至少两个出料口,当计数装置117检测物料达到预定的数量时,也即是第一储料仓1221的物料数量达到预定的数量的时候,换仓件1211切换接料装置121的出料口,也即是关闭第一储料仓1221的进料入口同时打开第二储料仓1222的进料入口,并以此往复循环。当第一储料仓1221储存的物料达到预定的数量值的时候,与第一储料仓1221连接的第一升降调节装置1231向第一储料仓1221的方向移动,此时设置在第一储料仓1221的两个挡板127与第一限位件124和第二限位件125抵接,进而使得第一储料仓1221的两个挡板127张开,推料装置128将储存在第一储料仓1221的物料向第一出料仓的出料口方向推,进而进一步地将物料全部推入张开的包装袋中,装袋完成后再通过封口装置16对张开的包装袋进行封口,最后再将封口完的包装袋经第四转运组件15传输至容纳空间中。

127.请参阅图13,本发明第二实施例提供一种包装方法2,该包装方法2采用本发明第一实施例提供的一种包装机1进行包装,用于将物料装入包装袋,包括以下步骤:

128.s1:将堆叠的物料经分料设备分离;

129.s2:将包装袋通过张袋机构张开;

130.s3:将经分料设备分离后的物料装入张开后的包装袋内。

131.进一步地,在步骤s3之前还包括以下步骤s4:

132.s40:将经分料设备分离后的物料储存至储料设备中;

133.s41:将储料设备中的分离物料装入张开后的包装袋中。

134.可以理解,步骤s2和步骤s4并没有必然的先后顺序,可以先张袋,也可以先将分离后物料储存到储料设备中,或者两者可以同时进行。

135.可以理解地,本发明第二实施例的包装方法的物料经分料设备将堆叠的物料分离成单个的物料,在将分离后的物料储存至储料设备,再通过张袋机构将包装袋张开,最后再将储料设备储存的物料装入张开的包装袋中。本发明第二实施例的包装方法采用全自动的方式将堆叠的物料分离后再进行储存最后在装入包装袋中,能够对大批的量产产品进行包装加工,能够大大地提高工作效率。

136.进一步地,请参阅图14,步骤s1具体包括如下步骤;

137.s11:所述堆叠的物料从第一转运组件输送后经与第一转运组件呈角度设置的第二转运组件导引成单列行进;

138.s12:单列行进的所述物料经与第二转运组件呈角度设置的第三转运组件运输后将所述物料进行分离。

139.可以理解地,本发明第二实施例的物料经分料设备分离会存在上下堆叠、左右并排的情况,将物料经第二转运组件进行导引成单列行进可以避免物料左右并排的情况,通过第三转运组件的设计能够进一步地增强堆叠物料的分离效果,当物料有上下堆叠的情况的时候,利用振动件的振动进而带动皮带振动,进而对堆叠的物料进行松动和初步分离,能够大大提高叠料分离效果。

140.进一步地,请参阅图15,步骤s40具体包括如下步骤;

141.s401:计数装置检测接料装置的进料数量或储料仓的物料数量;

142.s402:当计数装置检测接料装置的进料数量或储料仓的物料数量到达预定数量时,换仓件摆动切换接料装置的入料口。

143.可以理解地,当计数装置检测进入接料装置的物料的数量达到预设的数量阈值的时候,换仓件切换接料装置的出料口,更进一步地提高了物料定量储存的精准度。

144.进一步地,请参阅图16,步骤s2具体包括如下步骤;

145.s21:通过取料臂吸取包装袋的一面并移动至开口机构处,通过两个吸附件配合吸附包装袋开口相对两侧以初次张开包装袋;

146.s22:将初次张开的包装袋移动至吸附机构,吸附机构吸附包装袋的另一面与取料臂一起共同二次张开包装袋。

147.可以理解地,通过张袋机构自动将三端封口的包装袋自动张开,进而能够提高包装机的工作效率。此外,通过开口机构将包装袋进行一次张开后,再经吸附机构将包装袋进行二次张开,能够使得包装袋的袋口完全张开,以便将物料装入包装袋,能够大大提高了物料装袋的效率,进而保证了产品的生产效率。

148.进一步地,步骤s22具体包括如下步骤;

149.包装袋到达开口机构位置;

150.两个吸附件吸在包装袋开口相对的两侧,然后拉开包装袋的开口;

151.通过开口件插入包装袋的开口以使开口初次打开;

152.将开口件和两个吸附件收回。

153.可以理解地,通过吸附件和开口件的配合能够使得包装袋的袋口能够完全张开,进而使得后续的物料装袋过程更加方便。

154.进一步地,步骤s3具体包括如下步骤;

155.s31:升降调节装置带动储料仓沿第一方向移动;

156.s32:储料仓的挡板与限位件抵接;

157.s33:储料仓的挡板张开并将物料装入张开后的包装袋内。

158.以上所述仅为本发明的较佳实施例而已,并不用以限制本本发明,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1