一种泥浆调理剂精准添加系统的制作方法

1.本技术涉及用于市政污泥、工程泥浆、疏浚淤泥等各类泥浆的处置与处理的装置。

背景技术:

2.从污水处理厂排放的污泥,由于含水率高、体积庞大、容易腐败发臭而不利运输和处置。因此,常常需要脱水来降低污泥的含水率,减少污泥的体积,降低运输成本。污泥浓缩后可利用物质的含量相对增高,有利于污泥的后续处置和利用。

3.近几年来,随着环境污染的日益严重,国家对环境越来越重视,环保风暴席卷全国,为的就是让企业重视环境的保护,从而在生产中实现节能、环保的目的。然而对于建筑工程行业来说,工地泥浆始终是困扰企业的一大难题,如若处理不当而造成环境污染,轻则企业停业整顿,重则企业关停甚至会担负刑事责任。所以,妥善处理工程泥浆成为建筑工程企业首要解决的问题。目前,工程泥浆大多采用槽罐车外运的方式进行处理,成本高、效率低、二次污染风险大。随着环保、文明施工的要求逐步提高,工程泥浆的减量化、无害化处理将成为必然趋势。

4.随着我国水利和水环境治理工程的大规模开展,每年都会产生大量的疏浚淤泥。疏浚淤泥主要以细颗粒土为主,富含有机质和各类污染物,加上疏浚施工的扰动,淤泥通常被打散形成高含水率的泥浆状态。近海地区通常以海洋抛泥进行处置,而内陆地区通常设置堆场进行堆放,待自然蒸发和固结沉降形成土地后恢复使用,这一自然过程需要持续几年至几十年。为了加快泥浆的固结,通常需要添加一定的调理剂进行调理,然后采用机械脱水的方式使其减容和提高强度,易于后续的运输和使用。

5.在上述各类泥浆进行减量化、资源化处置与处理过程中,往往需要添加一定量的调理剂首先对其进行调理,从而提高后期处理效果或效率。然而,目前普遍存在调理剂无法精准添加,从而影响处理效果及无法实现成本精细化管控的问题。

技术实现要素:

6.本发明设计了一种泥浆调理剂精准添加系统,该系统在泥浆处置与处理过程中可进行调理剂的精准添加,并可实时查看各个设备的工作状态,量测数据实时显示并自动保存,出现调理剂下料不畅情况立即报警并自动采取相应措施,极大降低了操作人员的人工管理成本及材料成本。

7.本发明需要解决的技术问题是针对目前各类泥浆处置与处理过程中普遍存在的调理剂无法精准添加的情况,提供一种泥浆调理剂精准添加系统。

8.技术方案

9.系统技术方案

10.一种泥浆调理剂精准添加系统,包括:数据采集系统、远程自动控制系统和执行系统;

11.所述执行系统具有破拱功能以确保泥浆调理剂精准添加,包括给料装置(3)、破拱

装置(2)和配套工作装置;

12.所述配套工作装置包括调理剂储料装置(1)、螺旋输送机(6)、搅拌装置(8)和泥浆输送管(7);螺旋输送机(6)、泥浆输送管(7)的输出端连接于搅拌装置(8);其中,

13.所述调理剂储料装置(1)作为调理剂供源,其下方输出端依次连接破拱装置(2)和给料装置(3);

14.所述给料装置通过螺旋输送机(6)连接于搅拌装置(8),调理剂被送入搅拌装置(8)内并与泥浆进行搅拌混合;

15.所述给料装置(3)连接调理剂储料装置(1)、螺旋输送机(6)起始端,所述破拱装置(2)设置于给料装置(3)底部,促使调理剂下料流畅,以确保泥浆调理剂精准添加;

16.所述远程自动控制系统分别与数据采集系统和执行系统连接,根据数据采集系统提供的泥浆输送管道内泥浆浓度及流量、调理剂用量数据,所述远程自动控制系统用于协调和管理所述执行系统的工作(软件控制为创新部分),以确保泥浆调理剂精准添加。

17.进一步地,所述调理剂储料装置(1)包括料仓(102)、除尘器(101)、漏斗(104)和料仓支腿(103),所述除尘器安装于料仓顶部,所述漏斗(104)安装于料仓(102)底部用于将调理剂喂入给料装置(3),所述料仓支腿安装于料仓底部起支撑作用。

18.进一步地,所述给料装置(3)包括转子叶轮(305)和给料仓壳体(306),所述的转子叶轮置于给料仓壳体内,转子叶轮(305)由外部驱动机构带动下旋转,给料仓壳体(306)连接调理剂储料装置(1)、螺旋输送机(6)起始端。作为实施例,举例而非限定,所述给料装置(3)包括:包括变频电动机(301)、减速器(302)、连接法兰(304),其中:所述变频电动机转速由远程自动控制系统控制;所述减速器一端与变频电动机连接,另一端设置转轴,在转轴上设置转子叶轮;所述的转子叶轮内置于给料仓壳体中,给料仓壳体上部位置通过连接法兰固定于所述的调理剂储料装置(1)中漏斗(104)底部。

19.进一步地,作为实施例,举例而非限定,突出的创新在于,所述的破拱装置(2)包括承托板(202)、变频电机(203)、减速器(204)、转动轴(206)、条板(205),其中:所述变频电机安装于承托板上,变频电机连接于减速器,减速器带动转动轴,转动轴上安装条板;所述的条板置于料仓的倒三角锥型底部;所述变频电机、减速器和条板(205)分别与转动轴的中心线在一条直线上并固定于承托板上;所述的条板(205)设计呈栅状,垂直焊接于转动轴上,各栅长度从中间往两边逐渐递减,形状与漏斗(104)底部相互契合。所述的条板(205)设置于调理剂储料装置(1)的漏斗(104)底部,设计呈栅状,垂直焊接于驱动转动轴上,各栅外轮廓形状与漏斗(104)周向和底部接触面相契合(即无死角、但不实际接触)。

20.调理剂调添加过程中,调理剂从所述调理剂储料装置(1)的料仓(102)中卸出时,由于颗粒间和颗粒与料仓内壁之间存在摩擦力和粘结力,导致在出料口处形成穹拱,称为“一次桥拱”结构;在外部振动下促使颗粒间相互作用加强,在所述漏斗(104)出料口处由于调理剂的压密效果,该结构的存在会导致调理剂结块而引起下料不畅,从而影响给料的均匀性。传统惯用手段,为了消除该“一次桥拱”结构,往往采用外部振动,显然,极易导致调理剂结块反效果。为此,本发明系统使用上述破拱装置(2)设计方案,栅状搅拌下,既不阻挡调理剂颗粒下流,又能无死角地扰动“一次桥拱”结构,同时能借外部振协助搅拌效果,而不是形成反作用。由于破拱装置(2)设计方案,破除“一次桥拱”,使调理剂顺利下落至给料装置3内,以确保泥浆调理剂精准添加。同时也保障调理剂测量仪采集数据更为准确。

21.进一步地,突出的创新在于,所述执行系统还包括高压气体喷吹装置(5),用于与破拱装置(2)配合构成了破拱及高压喷吹联合装备,进一步确保泥浆调理剂精准添加。所述高压气体喷吹装置(5)包括空压机(501)、喷嘴(507),所述空压机(501)制备高压气体;所述喷嘴有若干个,沿周向布置于调理剂储料装置(1)中漏斗(104)腰部,来自空压机的高压气体由喷嘴喷射,与条板(205)工作相配合,消除调理剂出现桥拱结构,防止堵塞。作为实施例,举例而非限定,所述高压气体喷吹装置(5)包括空压机(501)、高压气体输送管(502)、储气罐(503)、橡胶管(506)、气压调节电磁阀(504)和喷嘴(507),其中:所述的空压机通过高压气体输送管连接于储气罐,高压气体通过空压机(501)制备,并通过高压气体输送管(502)输送至储气罐(503)内备用,在储气罐的出口端设置气压调节电磁阀后连接橡胶管,接着橡胶管末端连接喷嘴。所述的喷嘴(507)有若干个,沿周向布置于调理剂储料装置(1)中漏斗(104)腰部。

22.给料过程中,由于调理剂颗粒间和颗粒与料仓内壁之间存在摩擦力和粘结力,以及由于调理剂储料装置(1)储存了较多调理剂从而造成对调理剂的压硬作用,破拱装置2上方的料堆中央由此形成中间拱起的结构,称为“二次桥拱”,该结构的存在同样会导致调理剂结块而引起下料不畅,影响给料的均匀性;

23.系统判定“二次桥拱”出现时,自动开启气压调节电磁阀(504),脉冲式高压气体通过橡胶管(506)输送至喷嘴(507)处,对破拱装置2上方出现的二次桥拱结构进行喷吹,迅速将其破除。进一步地,沿周向布置于调理剂储料装置(1)漏斗(104)腰部的各个喷嘴(507),喷嘴(507)朝上,与水平面呈15-60度夹角;所述的高压气喷装置为脉冲式,消除调理剂出现桥拱结构,防止堵塞。

24.进一步地,所述搅拌装置(8)包括搅拌仓(802)、叶轮机构,叶轮机构在搅拌仓(802)内旋转以翻滚泥浆和调理剂,使之均匀。作为常规技术,叶轮机构包括搅拌轴(804)、搅拌叶片(803)组成,数量上可以一至多组。举例而非限定,所述的搅拌装置(8)包括搅拌仓(802)、搅拌轴(804)、搅拌叶片(803)和支腿(805),其中,所述的搅拌轴两个,并列布置,其各自设置搅拌叶片,所构成的整体内置于搅拌仓中,所述的搅拌仓顶部位置设置调理剂接收口,用于衔接螺旋输送机输出端,底部安装支腿以支撑搅拌仓。

25.进一步地,所述数据采集系统包括:浓度计、流量计和料位计;所述浓度计夹持在泥浆输送管道的外壁,用于对泥浆浓度进行实时动态量测,作为实施例,可以为非接触式;所述流量计与泥浆输送管道串联,用于对泥浆流量进行实时动态量测;所述料位计有若干个,设置于调理剂储料装置(1)内,用于对料仓内料位进行实时动态测量。

26.进一步地,所述远程自动控制系统包括可编程逻辑控制器;所述可编程逻辑控制器对调理剂重量、泥浆浓度、泥浆流量这些数据以及各个设备工作状态、控制指令进行保存,并进行计算与逻辑判断,以控制执行系统的执行。举例而非限定,还可以包括触摸屏;所述触摸屏完成测量数据(包括调理剂重量、泥浆浓度、泥浆流量)显示、各个设备工作状态的显示和控制指令的输入。进一步的,所述可编程逻辑控制器根据调理剂重量、泥浆浓度、泥浆流量这些数据以及各个设备工作状态、控制指令并进行计算与逻辑判断,以控制执行系统的执行,以确保泥浆调理剂精准添加,具体过程如下:

27.根据上述泥浆浓度及流量的实时量测结果,远程自动控制系统调用绝干基计算程序对泥浆绝干基进行计算,并根据所需添加的比例自动计算所需添加的调理剂用量;

28.通过浓度计1005测量泥浆浓度cm(t),通过与管道串联的流量计1003测量泥浆流量q(t),

29.泥浆总量计算公式如下:

[0030][0031]

其中,泥浆密度由公式进行计算,系数α由程序自动拟合确定;

[0032]

根据调理剂添加比例自动计算所需添加的调理剂用量mc=β

·

md,β为调理剂掺加百分比,给料装置3将调理剂按设定量进行添加。

[0033]

在调理剂添加过程中,通过料位计1001对储料罐内各处位置料位实时动态测量,可编程逻辑控制器901调用程序,通过公式(ρc为调理剂的堆积密度,δv(t)为t时刻的体积变化值)计算得到实际添加的调理剂用量。

[0034]

远程自动控制系统将上述计算得到的所需添加的调理剂用量mc与调理剂实际添加量m'c进行比对,通过变频电动机远程控制连接线303来控制变频电动机301的转速来调整给料机转子叶轮305的转动速度,确保各个时刻m'c无限接近mc,实现反馈控制;

[0035]

调理剂添加过程中,为了避免给料系统上方出现一次桥拱,远程自动控制子系统在给料装置运行时,同时开启破拱装置;

[0036]

如果可编程逻辑控制器检测到实测调理剂添加量未达到预期计算添加量,远程自动控制子系统会自动报警,并自动启动脉冲式高压气体喷吹装置,对破拱装置上方的二次桥拱结构进行迅速、持续性的破除,以应对出现调理剂下料不畅情况;具体如下:

[0037]

如果在δt时间内(δt可根据需要进行设定)出现m

c-m'c≥x(x可根据给料精度进行设定)情况,远程自动控制子系统9会自动报警,并自动开启气体压力调节电磁阀504,脉冲式高压气体通过高强加筋橡胶管506输送至喷嘴507处,对破拱装置2上方出现的二次桥拱结构进行喷吹,迅速将其破除,电磁阀的开度根据m

c-m'c差值自动进行调节。

[0038]

调理剂通过螺旋输送机输送到搅拌装置,远程自动控制系统会根据下料量的多少自动调整螺旋输送机的转速。

[0039]

一种泥浆调理剂精准添加方法,其特征是,

[0040]

步骤1现场搭建常规的配套工作装置

[0041]

连接螺旋输送机(6)、搅拌装置(8)和泥浆输送管(7),螺旋输送机(6)、泥浆输送管(7)的输出端连接于搅拌装置(8);高处安装调理剂储料装置(1),为调理剂供源,用于为工作周期内储备调理剂;

[0042]

步骤2进一步设置破拱及喷吹联合装备和给料装置

[0043]

通过破拱及喷吹联合装备设计成破拱装置(2)和高压气体喷吹装置(5),相互配合分别应对给料过程中一次破拱、二次破拱问题;在所述调理剂储料装置(1)下方输出端依次连接破拱装置(2)和给料装置(3);

[0044]

步骤3构建远程自动控制系统以及现场布设数据采集系统

[0045]

所述远程自动控制系统分别与数据采集系统和执行系统连接,根据数据采集系统提供的泥浆输送管道内泥浆浓度及流量、调理剂用量数据,远程自动控制系统用于协调和

管理所述执行系统的工作。

[0046]

所述步骤3,具体过程如下:

[0047]

3.1根据上述泥浆浓度及流量的实时量测结果,远程自动控制系统调用绝干基计算程序对泥浆绝干基进行计算,并根据所需添加的比例自动计算所需添加的调理剂用量;

[0048]

3.2测量泥浆浓度cm(t),测量泥浆流量q(t),

[0049]

泥浆总量计算公式如下:

[0050][0051]

其中,泥浆密度由公式进行计算,系数α由程序自动拟合确定;

[0052]

3.3根据调理剂添加比例自动计算所需添加的调理剂用量mc=β

·

md,β为调理剂掺加百分比,给料装置3将调理剂按设定量进行添加。

[0053]

在调理剂添加过程中,对储料罐内各处位置料位实时动态测量,远程自动控制系统调用程序,通过公式(ρc为调理剂的堆积密度,δv(t)为t时刻的体积变化值)计算得到实际添加的调理剂用量。

[0054]

远程自动控制系统将上述计算得到的所需添加的调理剂用量mc与调理剂实际添加量m'c进行比对,确保各个时刻m'c无限接近mc,实现反馈控制;

[0055]

调理剂添加过程中,为了避免给料系统上方出现一次桥拱,远程自动控制子系统在给料装置运行时,同时开启破拱装置;

[0056]

如果远程自动控制系统检测到实测调理剂添加量未达到预期计算添加量,启动高压气体喷吹装置,对破拱装置上方的二次桥拱结构进行迅速、持续性的破除,以应对出现调理剂下料不畅情况;具体如下:

[0057]

如果在δt时间内(δt可根据需要进行设定)出现m

c-m'c≥x(x可根据给料精度进行设定)情况,远程自动控制系统开启和调节脉冲式高压气体对破拱装置2上方出现的二次桥拱结构进行喷吹,迅速将其破除。

[0058]

调理剂通过螺旋输送机输送到搅拌装置,远程自动控制系统会根据下料量的多少自动调整螺旋输送机的转速。

[0059]

有益效果

[0060]

本技术方案实施后,有效解决了各类泥浆处置与处理过程中调理剂无法精准添加,从而影响处理效果及无法实现成本精细化管控的问题。该装置具有集成程度高、远程自动化操控、数据实时显示并自动保存、故障自动排除、可视化等诸多优点。

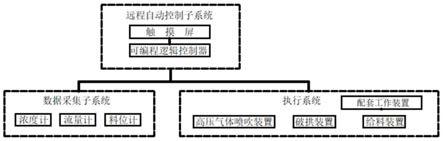

附图说明

[0061]

图1为本发明系统框架图

[0062]

图2为泥浆调理剂精准添加控制流程图

[0063]

图3为泥浆调理剂精准添加系统结构示意图

[0064]

图4为调理剂储料装置结构示意图

[0065]

图5为破拱装置、给料装置细部结构及连接形式

[0066]

图6为高压气体喷吹装置组成图

[0067]

图7为搅拌装置结构示意图

[0068]

图8为远程自动控制子系统组成图

[0069]

图9数据采集子系统组成图

[0070]

图10为正常给料情况下调理剂重量变化时程曲线

[0071]

图11为下料不畅问题解决前后调理剂重量变化时程曲线

[0072]

图中,

[0073]

1—储料装置;101—顶部除尘器;102—料仓;103—料仓支腿;

[0074]

2—破拱装置;201—支腿;202—承托板;203—变频电动机;204—减速器;205—条板;206—转动轴;207—变频电动机远程控制连接线;

[0075]

3—给料装置;301—变频电动机;302—减速器;303—变频电动机远程控制连接线;304—连接法兰;305—转子叶轮;306—壳体;

[0076]

4—软连接;

[0077]

5—高压气体喷吹装置;501—空压机;502—高压气体输送管;503—储气罐;504—气体压力调节电磁阀;505—电磁阀远程控制连接线;506—高强加筋橡胶管;507—喷嘴;

[0078]

6—螺旋输送机;

[0079]

7—泥浆输送管;

[0080]

8—双轴搅拌装置;801—调理剂输送管道;802—外壳;803—搅拌叶片;804—搅拌轴;805—支腿;

[0081]

9—远程自动控制系统;901—可编程逻辑控制器;902—触摸屏;903—与数据采集系统连接线;

[0082]

10—数据采集系统;1001—料位计;1002—料位计数据采集连接线;1003—流量计;1004—流量计数据采集连接线;1005—浓度计;1006—浓度计数据采集连接线;1007—数据采集仪;1008—显示器。

具体实施方式

[0083]

下面将结合具体实施例及附图1~图11对本技术提供的技术方案作进一步说明。结合下面说明,本技术的优点和特征将更加清楚。

[0084]

需要说明的是,本技术的实施例有较佳的实施性,并非是对本技术任何形式的限定。本技术实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。本技术优选实施方式的范围也可以包括另外的实现,且这应被本技术实施例所属技术领域的技术人员所理解。

[0085]

如图1,一种泥浆调理剂精准添加系统,包括:数据采集系统、执行系统和远程自动控制系统;

[0086]

所述远程自动控制系统分别与数据采集系统和执行系统连接;

[0087]

所述执行系统包括高压气体喷吹装置5、破拱装置2、给料装置3、搅拌装置8和外部装置;所述外部装置包括调理剂储料装置1、螺旋输送机6和泥浆输送管7;

[0088]

如图4,所述的调理剂储料装置1包括料仓102、除尘器101和料仓支腿103,所述除尘器101安装于料仓102顶部,所述料仓支腿103安装于料仓底部起支撑作用。

[0089]

如图5,所述的破拱装置系统2包括承托板202、变频电机203、减速器204、转动轴206、条板205,其中:所述变频电机203安装于承托板202上,变频电机203连接于减速器204,减速器204带动转动轴206,转动轴206上安装条板205;所述的条板205置于料仓102的倒三角锥型底部;所述变频电机203、减速器204、条板205、分别与转动轴206的中心线在一条直线上并固定于承托板202上;所述的条板205设计呈栅状,垂直焊接于转动轴206上,各栅长度从中间往两边逐渐递减,形状与料仓102底部相互契合。

[0090]

如图6,所述的高压气体喷吹装置系统5包括空压机501、高压气体输送管502、储气罐503、橡胶管506、气压调节电磁阀504和喷嘴507,其中:所述的空压机501通过高压气体输送管502连接于储气罐503,在储气罐503的出口端设置气压调节电磁阀504后连接橡胶管506,接着橡胶管506末端连接喷嘴507;所述的喷嘴507若干,沿周向布置于调理剂储料系统中料仓102的倒三角锥型底部;

[0091]

所述的给料装置3包括变频电动机301、减速器302、连接法兰304、转子叶轮305和给料仓壳体306;其中:所述的变频电动机301与减速器302的一端连接,减速器302的另一端设置转轴,在转轴上设置转子叶轮305;所述的转子叶轮305内置于给料仓壳体306中,给料仓壳体306上部位置通过连接法兰304固定于所述的调理剂储料系统中料仓102的倒三角锥型底部。

[0092]

如图7,所述的搅拌装置包括搅拌仓802、搅拌轴804、搅拌叶片803和支腿805,其中,所述的搅拌轴两个,并列布置,其各自设置搅拌叶片,所构成的整体内置于搅拌仓中,所述的搅拌仓802顶部位置设置调理剂接收口801,用于衔接螺旋输送机6输出,底部安装支腿805以支撑搅拌仓802。

[0093]

利用泥浆泵将待处理泥浆通过泥浆输送管7输送至双轴搅拌装置8中。泥浆输送过程中,通过触摸屏902输入数据采集指令,通过触摸屏902开启破拱装置2和给料装置3:通过固定在固定架上的浓度计1005来测量泥浆浓度cm(t),并通过浓度计数据采集连接线1006将数据传输至数据采集仪1007。与此同时,通过与管道串联的流量计1003来测量泥浆流量q(t),通过流量计数据采集连接线1004将数据传输至数据采集仪1007,数据采集仪1007收集的各种数据可同时在显示器1008上进行显示。

[0094]

泥浆输送的同时,根据上述泥浆浓度及流量的实时量测结果,通过可编程逻辑控制器901调用绝干基计算子程序对泥浆绝干基进行计算,公式如下:

[0095][0096]

其中,泥浆密度由公式(系数α由程序自动拟合确定)进行计算,并根据所需添加的比例自动计算所需添加的调理剂用量mc=β

·

md(β为调理剂掺加百分比),给料装置3将调理剂按设定量进行添加。

[0097]

在调理剂添加过程中,通过在储料装置1顶端中间及靠近料仓102仓壁位置设置若干料位计1001,进行储料罐内各处位置料位的实时动态测量,并通过可编程逻辑控制器901调用程序通过公式(ρc为调理剂的堆积密度,δv(t)为t时刻的体积变化值)计算得到实际添加的调理剂用量。可编程逻辑控制器调901自动将上述计算得到的所需

添加的调理剂用量mc与实际添加量m'c进行比对,通过变频电动机远程控制连接线303来控制变频电动机301的转速来调整给料机转子叶轮305的转动速度,确保各个时刻m'c无限接近mc。

[0098]

调理剂添加过程中,在给料机转子叶轮305运转的同时,通过破拱装置2避免给料装置前端出现一次桥拱。其中,变频电动机203、减速器204、条板205与转动轴206等部件固定于承托板202上。条板205垂直焊接在转动轴206上,条板的长度从料仓102底部中间向两侧逐步递减。变频电动机通过转动轴带动条板转动,从而使调理剂顺利下落至给料装置3内,变频电动机转动速度值由可编程逻辑控制器调901根据给料机转子叶轮305转速以及料位计1001的测量结果自动调节。

[0099]

如果在δt时间内(时间可根据需要进行设定)出现m

c-m'c≥x(x可根据给料精度进行设定)情况,远程自动控制子系统9会自动报警,并自动开启气体压力调节电磁阀504,脉冲式高压气体通过高强加筋橡胶管506输送至喷嘴507处,对破拱装置2上方出现的二次桥拱结构进行喷吹,迅速将其破除,电磁阀的开度根据m

c-m'c差值自动进行调节。其中,喷嘴507沿着料仓102四周布置在破拱装置2上方。高压气体通过空压机501制备,并通过高压气体输送管502输送至储气罐503内备用。

[0100]

为了避免电动机运行时产生的振动对设备造成损坏,在可调速给料装置3与螺旋输送机6之间,设置软连接4。

[0101]

调理剂通过给料装置3后进入螺旋输送机6,将调理剂输送到双轴搅拌装置8内。可编程逻辑控制器调901根据m'c自动调整螺旋输送机转速的快慢。

[0102]

泥浆通过泥浆输送管7、调理剂通过输送管道801进入到双轴搅拌装置8后,在搅拌叶片803的作用下,将调理剂与泥浆搅拌均匀。其中,焊接在两根搅拌轴804上的搅拌叶片803交错布置,以提高搅拌效果。

[0103]

在调理剂添加过程中,触摸屏902上会实时显示各个设备的工作状态,出现问题会及时报警,并自动采取措施进行故障排除。

[0104]

使用本系统,实施效果如图10、图11所示;

[0105]

图10为固化剂添加过程中固化剂重量的时程变化曲线,图中示出了两个正常供浆周期的固化剂重量的时程变化曲线。图10表明,采用本发明系统,在两个周期正常供浆情况下,调理剂重量随时间的增加基本呈线性降低,期间会由于泥浆浓度cm(t)以及泥浆流量q(t)的微小变化产生些许波动,这说明通过本发明可以实现调理剂的精准添加。

[0106]

图11为下料不畅问题解决前后调理剂重量变化时程曲线。图11表明,在某一供浆周期调理剂添加过程中,存在2分钟时间段,m

c-m'c≈mc>>0,该时间段内调理剂重量基本没有发生变化。此时,可编程逻辑控制器901通过判定在破拱装置2上方出现二次桥拱结构从而导致下料不畅,立即自动启动高压气体喷吹装置进行破拱处理,使之恢复正常的工作状态。

[0107]

调理剂通过给料装置系统3后进入螺旋输送机6,将调理剂输送到搅拌装置系统8内。

[0108]

上述,泥浆通过泥浆输送管7、调理剂通过调理剂接收口801都进入到搅拌装置8后,在搅拌叶片803的作用下,将调理剂与泥浆搅拌均匀,待完全搅拌均匀后进入到下一处理工艺单元11。所述下一处理工艺单元11,诸如脱水、干化等工艺步骤,不属于本技术技术

方案的发明任务。

[0109]

在装置整个运行过程中,本实施例采用可编程逻辑控制器901作为控制器,以支持本实施例中执行机构的停启以及采集数据的显示,触摸屏902上会实时显示各个设备的工作状态,出现问题会及时报警,并自动采取措施进行故障排除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1