一种多工位大范围搬运系统的制作方法

1.本发明涉及一种多工位大范围搬运系统。

背景技术:

2.原始多工位的搬运操作方法是人工完成整个产品的装配及功能测试,需要人工按照既定顺序在人工产线上分步进行装配,从生产线上拿取上一工位完成的半成品,再拿取本工位需组装的工件进行装配,或将本工位的部件装配到生产丝上的半成品上,完成装配后再放回生产线流转到一下工位,生产节拍较慢,人为因素较多,导致这种生产模式往往使产品的生产效率受到限制。

3.随着工业的发展,生产自动化程度日渐提高,越来越多的自动化生产机械代替了人工操作,使生产效率和产品合格率得到大幅提升,为进一步提高生产效率,同一工位的机械手可同时抓取多个产品进行组装、测试,这种多工位机械手装置的多个机械手之间的距离是恒定的,要求各产品之间的距离保持一致,而在实际生产中,因生产需要,多个工位可能会放置在任意地方,机械手无法达到距离,使得生产效率变低。

技术实现要素:

4.本发明要解决的技术问题是提供一种多工位大范围搬运系统。

5.为了解决上述技术问题,本发明采用的技术方案是:一种多工位大范围搬运系统,包括工作平台、固定于所述工作平台上用于搬料的搬运模块、多个工位,所述搬运模块包括多个机械杆,多个所述机械杆通过多个转动轴依次连接设置于所述工作平台上,每个所述机械杆通过相应的所述转动轴转动连接。

6.在某些实施方式中,所述机械杆具有三个,第一机械杆的一端部通过第一转动轴转动连接于所述工作平台上,第二机械杆的一端部通过第二转动轴与所述第一机械杆的另一端部转动连接,第三机械杆的一端部与所述第二机械杆的另一端部转动连接。

7.在某些实施方式中,所述第三机械杆的一端部设置有用于提料放料的升降丝杠,所述升降丝杠相对所述第三机械杆垂直设置,所述升降丝杠的滑块与所述第三机械杆的一端部固定连接,所述升降丝杠通过第三转动轴与所述第二机械杆的另一端部转动连接,所述升降丝杠下方固定有升降电机,所述升降电机与所述升降丝杠连接,所述升降电机控制所述滑块带着所述第三机械杆上下移动。

8.在某些实施方式中,所述第一转动轴、所述第二转动轴和所述第三转动轴的轴心线相平行并与水平面相垂直设置。

9.在某些实施方式中,所述第三机械杆的另一端部连接有多个用于提料放料的吸盘,所述吸盘上设置有用于控制吸气放气的电磁阀。

10.在某些实施方式中,每个所述转动轴下方设置有伺服电机,所述伺服电机连接于相应的所述转动轴,所述伺服电机控制相应的所述转动轴转动。

11.在某些实施方式中,所述多工位大范围搬运系统还包括控制系统,所述控制系统

包括plc模块、显示模块,所述plc模块与所述升降电机通信连接,所述plc模块与所述伺服电机通信连接,所述plc模块与多个所述工位通信连接,所述plc模块与所述电磁阀通信连接。

12.在某些实施方式中,所述显示模块包括显示屏,所述显示屏上显示有多个所述工位、所述工作平台、所述搬运模块。

13.在某些实施方式中,所述多工位大范围搬运系统还包括视觉检测系统,所述视觉检测系统包括设置于所述第三机械杆另一端部的用于检测产品尺寸的视觉监测相机,所述视觉检测相机与所述plc模块、所述显示模块相通信连接。

14.在某些实施方式中,所述第一机械杆的长度长于所述第二机械杆和所述第三机械杆的长度。

15.本发明的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案等。

16.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明提供一种多工位大范围搬运系统, 其通过设置多个机械杆依次通过多个转动轴连接起来并设置于所述工作平台上,每个机械杆通过相应的转动轴转动连接,扩大了整个搬运系统能够搬运到的范围,且可以在范围内的任意地方进行提料放料,应用范围广,搬运过程效率提高,同时增强生产效率。

附图说明

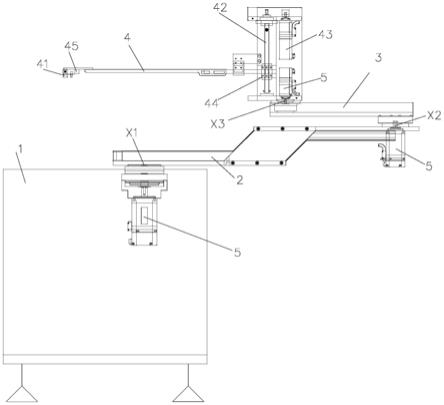

17.附图1为多工位大范围搬运系统结构示意图;附图2为第三机械杆结构示意图;附图3为搬运位置示意图;其中: 1、工作平台;2、第一机械杆;3、第二机械杆;4、第三机械杆;41、吸盘;42、升降丝杠;43、升降电机;44、滑块;45、视觉监测相机;x1、第一转动轴;x2、第二转动轴;x3、第三转动轴。

具体实施方式

18.如各附图所示,一种多工位大范围搬运系统,包括工作平台1、固定于工作平台1上用于搬料的搬运模块、多个工位,搬运模块包括多个机械杆,多个机械杆通过多个转动轴依次连接设置于工作平台1上,每个机械杆通过相应的转动轴转动连接。

19.本实施例中,机械杆具有三个,如图1所示,第一机械杆2的一端部通过第一转动轴x1转动连接于工作平台1上,第二机械杆3的一端部通过第二转动轴x2与第一机械杆2的另一端部转动连接,第三机械杆4的一端部与第二机械杆3的另一端部转动连接,第三机械杆4的一端部设置有用于提料放料的升降丝杠42,升降丝杠42相对第三机械杆4垂直设置,升降丝杠42的滑块44与第三机械杆4的一端部固定连接,升降丝杠42通过第三转动轴x3与第二机械杆3的另一端部转动连接,升降丝杠42下方固定有升降电机43,升降电机43与升降丝杠42连接,升降电机43控制滑块44带着第三机械杆4上下移动,便于取料放料。

20.第一转动轴x1、第二转动轴x2和第三转动轴x3的轴心线相平行并与水平面相垂直

设置,使得第一机械杆、第二机械杆和第三机械杆只能在水平平面上进行转动,不易因为损坏产品。

21.第三机械杆4的另一端部连接有多个用于提料放料的吸盘41,吸盘41上设置有用于控制吸气放气的电磁阀,当需要吸料时,升降电机43将升降丝杠42上的滑块带动第三机械杆4下降直至吸盘41抵住产品,电磁阀将吸盘内的气体吸出,使得吸盘内41真空,此时吸盘41就将产品牢牢吸住了,此时控制搬运模块将产品移动到另一工位,电磁盘放气,吸盘41即可和产品脱离,完成搬运。

22.每个转动轴下方设置有伺服电机5,伺服电机5连接于相应的转动轴,伺服电机5控制相应的转动轴转动,多工位大范围搬运系统还包括控制系统,控制系统包括plc模块、显示模块,plc模块与升降电机43通信连接,plc模块与伺服电机5通信连接,plc模块与多个工位通信连接,plc模块与电磁阀通信连接,工作人员可以通过plc模块对升降电机43和各个伺服电机5设定指令,各个伺服电机5和升降电机43即可通过指令自动对产品完成搬运。

23.显示模块包括显示屏,显示屏上显示有多个工位、工作平台1、搬运模块,需要手动进行控制搬运时,工作人员可以通过显示屏上工位、工作平台1、搬运模块的位置,对各个机械杆转动的角度以及升降丝杠升降的高度进行调节。

24.本实施例中,多工位大范围搬运系统还包括视觉检测系统,如图1所示,视觉检测系统包括设置于第三机械杆4另一端部的用于检测产品尺寸的视觉监测相机45,视觉检测相机45与plc模块、显示模块相通信连接,在提料时可以通过视觉检测相机45对产品进行检测,如果发现产品尺寸不对即发送信号给plc模块,plc模块通过预先设置的指令将不良产品直接放置于专门处理不良产品的工位上,省去了后续完成后对产品的检测工序,提高了生产效率,同时使得后续的生产工艺不再对不良品进行操作,降低了生产成本。

25.如图1-2所示,第一机械杆2的长度长于第二机械杆3和第三机械杆4的长度,使得整个搬运系统平衡,不易因为产品过重而产生偏移和倾倒,影响产品良率。

26.工作原理:如图3所示,本发明所述的搬运系统处于初始位置时,第一机械杆2、第二机械杆3、第三机械杆4基本处于同一竖直面上,降低了装置不使用时的占地面积,开始使用时,控制系统中的plc模块根据工位的位置,自动计算出最快速的搬运路线,第一转轴、第二转轴、第三转轴通过该搬运路线确定旋转角度进行旋转,当第三机械杆4的视觉检测相机45检测到产品位于吸盘41的正下方时,输送给plc模块信号,plc模块控制升降电机控制丝杠转动,控制滑块带动第三机械杆4下降,直至吸盘41抵住产品,plc模块控制电磁阀吸气,直至吸盘41吸住产品,随后plc模块控制第三机械杆4上升,到达顶部位置时,plc模块继续控制第一转轴、第二转轴、第三转轴依照确定的旋转角度进行旋转,从而将产品运送至另一工位,第三机械杆4下降,电磁阀放气,完成对产品的搬运,如果在过程中视觉检测相机45检测到产品尺寸有问题,则plc模块控制第一转轴、第二转轴、第三转轴改变旋转角度,将产品放置于专门处理不良产品的工位上进行处理,搬运完成后,搬运系统回归初始状态。

27.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1