一种移动式自动分拣机器人系统的制作方法

1.本发明涉及分拣机器人技术领域,具体为一种移动式自动分拣机器人系统。

背景技术:

2.在大型立体仓库的分拣工作中,所有货品存放于立体仓库中,各货品有自己的固定位置和编码,机器人收到指令后,可根据地图自主移动到货品位置实施抓取任务,具体的由机器人接收抓取指令以及编码,编码包含有于仓库中的位置,机器人沿规定的轨道移动至指定位置时对编码内容进行比对,比对一致对货品进行抓取并移送至另一指定区域。

3.现有的分拣机器人是通过编码抓取指定货品,但编码在出现类似贴错货品的情况下,即货品与编码内容不一致的情况下,会导致分拣机器人接受编码后其所抓取的货品必然是错误的。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种移动式自动分拣机器人系统,解决了上述背景技术中提出现有的分拣机器人是通过编码抓取指定货品,但编码在出现类似贴错货品的情况下,即货品与编码内容不一致的情况下,会导致分拣机器人接受编码后其所抓取的货品必然是错误的的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种移动式自动分拣机器人系统,包括拍摄模块和试行模块,其特征在于:所述拍摄模块连接有传输模块,且拍摄模块用于在货品进库时对货品外观进行拍摄以及确定货品所放位置,所述传输模块连接有托举组件,所述托举组件连接有比对模块,所述比对模块连接有补充模块,且补充模块连接有试行模块,所述试行模块连接有指令端,所述试行模块包括预设模块和模拟模块,所述预设模块连接有模拟模块,所述指令端连接有移动机器臂,且移动机器臂连接有视觉摄像机,所述移动机器臂还连接有调整模块。

6.进一步的,所述拍摄模块用于从各角度拍摄货品1:1比例的高清图像,且拍摄模块还用于获取货品外观尺寸。

7.进一步的,所述托举组件包括升降架、托盘、前档片、重量传感器、电动伸缩杆、微型电机和侧挡杆,所述升降架的顶部设置有托盘,且托盘的上表面前端设置有前档片,所述托盘的顶部嵌入有重量传感器,且托盘的内部设置有电动伸缩杆,所述电动伸缩杆的外端连接微型电机,且微型电机的外端转动连接有侧挡杆。

8.进一步的,所述侧挡杆之间关于托盘的竖直中轴线对称分布,且侧挡杆至少有两个。

9.进一步的,所述重量传感器与传输模块相连接,且重量传感器用于获取货品重量数据。

10.进一步的,所述比对模块用于将所述拍摄模块所拍摄的实际货品图像与储存的预设货品图像进行比对,并在比对一致的基础上由实际货品图像替换预设货品图像。

11.进一步的,所述补充模块是在实际货品图像替换预设货品图像的基础上将该货品的外观尺寸与重量数据和实际货品图像进行建档储存。

12.进一步的,所述预设模块用于预设夹持位置,具体的基于移动机器臂的夹持上限、下限尺寸范围以及货品1:1比例的外观图像所形成的三维模型,于三维模型建立对称的夹持点,其中夹持点之间的间距在移动机器臂的夹持尺寸范围内。

13.进一步的,所述模拟模块用于在货品的外观图像以及货品重量和移动机器臂的夹持范围、夹持重量的基础上建立三维模型,并基于所述预设模块所预设的夹持点对货品模型进行模拟夹持,以模拟夹持效果,直至模拟结果为稳定夹持货品并稳定移动。

14.进一步的,所述视觉摄像机用于获取货品图像以及获取货品外观尺寸,所述调整模块用于调整所述移动机器臂对货品夹持角度。

15.本发明提供了一种移动式自动分拣机器人系统,具备以下有益效果:

16.以图像比对来确认货品,有利于解决货品与编码内容不一致的情况下会抓取错误货品的问题,且基于货品实际图像补充货品外观尺寸、货品重量数据,从而可以对货品、移动机器臂进行三维建模并模拟以不同位置进行夹持移动的结果,并选用模拟结果为稳定夹持货品并稳定移动的夹持点进行实操,有利于对货品进行稳定夹持和移动,避免货品在移动过程中发生松动脱落等不良影响。

17.1.该移动式自动分拣机器人系统,货品进库时先有拍摄模块货品各角度的高清图像、外观尺寸,并知晓该货品最终所放置的位置,拍摄模块所拍摄的货品实际图像经比对模块与预设货品图像比对一致后进行替换,并通过补充模块对货品实际图像补充货品外观尺寸、货品重量数据,后期移动机器臂接收抓取指令后以货品实际图像、货品外观尺寸、货品重量和货品位置为依据进行抓取,与现有的扫描编码的抓取方式相比,本方式基于图像进行抓取更加精准,有利于解决货品与编码内容不一致的情况下会抓取错误货品的问题。

18.2.该移动式自动分拣机器人系统,移动机器臂在抓取货品时,该货品底部的托盘被升降架所撑起,且侧挡杆通过电动伸缩杆、微型电机贴于货品两侧,而前档片贴于货品前端,有利于保障货品在放置时及上升时保持稳定,避免移位,而货品升起,则有利于方便移动机器臂进行抓取,尤其是针对扁平型货品更方便稳定抓取。

19.3.该移动式自动分拣机器人系统,模拟模块是基于货品的外观图像以及货品重量和移动机器臂的夹持范围、夹持重量建立货品的三维模型,而预设模块于三维模型上不断预设对称的夹持点,再通过模拟模块模拟移动机器臂以夹持点对货品模型进行模拟夹持,直至模拟结果为稳定夹持货品并稳定移动,并以此次模拟夹持的夹持点进行输出从而控制实际中的移动机器臂对货品进行夹持,该设置有利于对货品进行稳定夹持和移动,避免货品在移动过程中发生松动脱落等不良影响。

20.4.该移动式自动分拣机器人系统,移动机器臂通过视觉摄像机获取货品图像以及获取货品外观尺寸,并找寻模拟测试的夹持点,而调整模块是通过伺服电机以及液压推杆对移动机器臂的抓取角度进行调整直至移动机器臂可以精准夹持夹持点对货品进行夹持。

附图说明

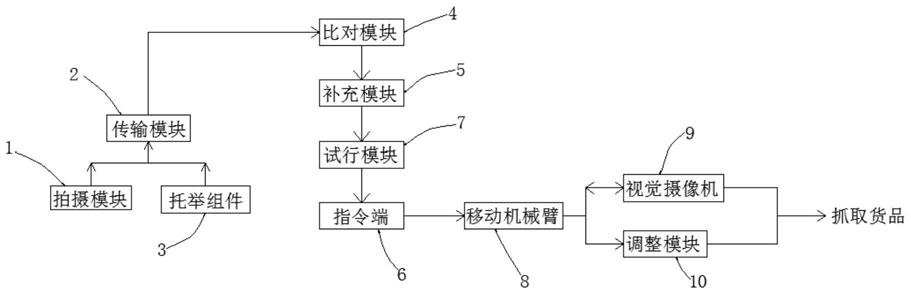

21.图1为本发明整体流程示意图;

22.图2为本发明试行模块内部流程示意图;

23.图3为本发明移动机器臂运作流程示意图;

24.图4为本发明托举组件结构示意图;

25.图5为本发明侧挡杆旋转前结构示意图;

26.图6为本发明侧挡杆旋转后结构示意图。

27.图中:1、拍摄模块;2、传输模块;3、托举组件;301、升降架;302、托盘;303、前档片;304、重量传感器;305、电动伸缩杆;306、微型电机;307、侧挡杆;4、比对模块;5、补充模块;6、指令端;7、试行模块;701、预设模块;702、模拟模块;8、移动机器臂;9、视觉摄像机;10、调整模块。

具体实施方式

28.如图1-3所示,本发明提供一种技术方案:一种移动式自动分拣机器人系统,包括拍摄模块1和试行模块7,拍摄模块1连接有传输模块2,且拍摄模块1用于在货品进库时对货品外观进行拍摄以及确定货品所放位置,传输模块2连接有托举组件3,托举组件3连接有比对模块4,比对模块4连接有补充模块5,且补充模块5连接有试行模块7,试行模块7连接有指令端6,试行模块7包括预设模块701和模拟模块702,预设模块701连接有模拟模块702,指令端6连接有移动机器臂8,且移动机器臂8连接有视觉摄像机9,移动机器臂8还连接有调整模块10,拍摄模块1用于从各角度拍摄货品1:1比例的高清图像,且拍摄模块1还用于获取货品外观尺寸,比对模块4用于将拍摄模块1所拍摄的实际货品图像与储存的预设货品图像进行比对,并在比对一致的基础上由实际货品图像替换预设货品图像,补充模块5用于在实际货品图像替换预设货品图像的基础上将该货品的外观尺寸与重量数据和实际货品图像进行建档储存,预设模块701用于预设夹持位置,具体的基于移动机器臂8的夹持上限、下限尺寸范围以及货品1:1比例的外观图像所形成的三维模型,于三维模型建立对称的夹持点,其中夹持点之间的间距在移动机器臂8的夹持尺寸范围内,模拟模块702用于在货品的外观图像以及货品重量和移动机器臂8的夹持范围、夹持重量的基础上建立三维模型,并基于预设模块701所预设的夹持点对货品模型进行模拟夹持,以模拟夹持效果,直至模拟结果为稳定夹持货品并稳定移动,视觉摄像机9用于获取货品图像以及获取货品外观尺寸,调整模块10用于调整移动机器臂8对货品的夹持角度;

29.具体操作如下,首先货品进库,货品通过传输带传输时托举组件3位于货品正下方,由托举组件3将货品撑起并测得货品重量,再由拍摄模块1从各角度拍摄货品并经过电脑处理后获得1:1比例的高清图像,同时还获取该货品的外观尺寸,拍摄模块1所拍摄的货品实际图像通过传输模块2传输至比对模块4,货品实际图像经比对模块4与预设货品图像、尺寸比对一致后进行替换,并基于货品图像确定好预设的摆放位置,同时补充模块5对货品实际图像补充货品外观尺寸、货品重量数据、货品预设摆放位置并进行建档储存,接着模拟模块702基于货品的外观图像以及货品重量和移动机器臂8的夹持范围、夹持重量建立货品的三维模型以及移动机器臂8的三维模型,而预设模块701于三维模型上不断预设对称的夹持点,并设置好摩擦力参数和引力参数,再通过模拟模块702模拟移动机器臂8以夹持点对货品模型进行模拟夹持,直至模拟结果为稳定夹持货品并稳定移动并将结果输出至指令端6,指令端6以此次模拟夹持的夹持点进行输出从而控制实际中的移动机器臂8对货品进行夹持,夹持时移动机器臂8通过视觉摄像机9获取货品图像以及获取货品外观尺寸,并找寻

模拟测试的夹持点,而调整模块10是通过伺服电机以及液压推杆对移动机器臂8的抓取角度进行调整直至移动机器臂8可以精准夹持夹持点对货品进行夹持,该设置有利于对货品进行稳定夹持和移动,避免货品在移动过程中发生松动脱落等不良影响,而后移动机器臂8根据货品预设的摆放位置将货品放置于指定货架的指定位置上,同理在抓取货架上的货品时也是如此操作,与现有的扫描编码的抓取方式相比,本方式基于货品图像进行抓取更加精准,有利于解决货品与编码内容不一致的情况下会抓取错误货品的问题。

30.如图1-6所示,托举组件3包括升降架301、托盘302、前档片303、重量传感器304、电动伸缩杆305、微型电机306和侧挡杆307,升降架301的顶部设置有托盘302,且托盘302的上表面前端设置有前档片303,托盘302的顶部嵌入有重量传感器304,且托盘302的内部设置有电动伸缩杆305,电动伸缩杆305的外端连接微型电机306,且微型电机306的外端转动连接有侧挡杆307,侧挡杆307之间关于托盘302的竖直中轴线对称分布,且侧挡杆307至少有两个,重量传感器304与传输模块2相连接,且重量传感器304用于获取货品重量数据;

31.具体操作如下,托举组件3设置于货品进库分拣时的传输带之间,该传输带有两个且平行设置,此时托举组件3位于货品下方,在移动机器臂8抓取货品前由升降架301带动托盘302升起对货品进行上抬,并通过前档片303抵住货品前端防止货品过度前移导致重心不稳,且托起货品时由重量传感器304测得货品重量并将数据传输至比对模块4,且电动伸缩杆305带动侧挡杆307伸出并通过微型电机306进行旋转使得侧挡杆307竖起贴于货品两侧,以防止货品发生位移,而且侧挡杆307至少有两个并可以以以双数进行增加,使得货品在被托起时保持稳定,避免移位,而货品升起,则有利于方便移动机器臂8进行抓取,尤其是针对扁平型货品更方便稳定抓取。

32.综上,该移动式自动分拣机器人系统,使用时,首先货品进库,货品通过传输带传输时托举组件3位于货品正下方,由托举组件3将货品撑起并测得货品重量,即升降架301带动托盘302升起对货品进行上抬,并通过前档片303抵住货品前端防止货品过度前移导致重心不稳,且托起货品时由重量传感器304测得货品重量并将数据传输至比对模块4,且电动伸缩杆305带动侧挡杆307伸出并通过微型电机306进行旋转使得侧挡杆307竖起贴于货品两侧,以防止货品发生位移,而且侧挡杆307至少有两个并可以以以双数进行增加,使得货品在被托起时保持稳定,避免移位,而货品升起,则有利于方便移动机器臂8进行抓取,尤其是针对扁平型货品更方便稳定抓取;

33.再由拍摄模块1从各角度拍摄货品并经过电脑处理后获得1:1比例的高清图像,同时还获取该货品的外观尺寸,拍摄模块1所拍摄的货品实际图像通过传输模块2传输至比对模块4,货品实际图像经比对模块4与预设货品图像、尺寸比对一致后进行替换,并基于货品图像确定好预设的摆放位置,同时补充模块5对货品实际图像补充货品外观尺寸、货品重量数据、货品预设摆放位置并进行建档储存;

34.接着模拟模块702基于货品的外观图像以及货品重量和移动机器臂8的夹持范围、夹持重量建立货品的三维模型以及移动机器臂8的三维模型,而预设模块701于三维模型上不断预设对称的夹持点,并设置好摩擦力参数和引力参数,再通过模拟模块702模拟移动机器臂8以夹持点对货品模型进行模拟夹持,直至模拟结果为稳定夹持货品并稳定移动,并以此次模拟夹持的夹持点进行输出从而控制实际中的移动机器臂8对货品进行夹持;

35.实际夹持时移动机器臂8通过视觉摄像机9获取货品图像以及获取货品外观尺寸,

并找寻模拟测试的夹持点,而调整模块10是通过伺服电机以及液压推杆对移动机器臂8的抓取角度进行调整直至移动机器臂8可以精准夹持夹持点对货品进行夹持,该设置有利于对货品进行稳定夹持和移动,避免货品在移动过程中发生松动脱落等不良影响,而后移动机器臂8根据货品预设的摆放位置将货品放置于指定货架的指定位置上,同理在抓取货架上的货品时也是如此操作,与现有的扫描编码的抓取方式相比,本方式基于货品图像进行抓取更加精准,有利于解决货品与编码内容不一致的情况下会抓取错误货品的问题;

36.最后抓取的货品移动至指定位置后可以由人工进行再次确认,以保证分拣抓取的容错率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1