一种煤矿皮带智能监测系统及其监测方法

1.本发明涉及一种煤矿皮带机监测技术,具体是一种煤矿皮带智能监测系统及其监测方法。

背景技术:

2.皮带输送机在煤矿生产中起到了重要的作用,一旦发生故障将直接影响到煤矿的生产,并可能造成巨大人身和经济损失,因此监测皮带输送机关键部位的运行状态有着重要的意义。然而,传统的皮带巡检方式主要通过人工进行,存在工作效率低、主观性强、耗时费力等问题;后续依靠机械装置进行皮带巡检的方式,则存在误判率高、装置本身需要频繁维护与更换等问题。

技术实现要素:

3.为了解决上述问题,本发明提供一种具有无人值守、自动进行撕裂监测、堆煤监测、瓦斯监测、智能补光、智能除尘、故障诊断的煤矿皮带智能监测系统及其监测方法。

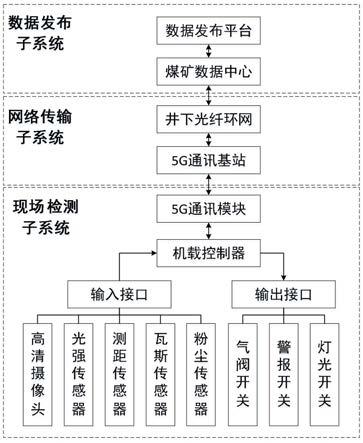

4.为了实现上述目的,本发明的技术方案是:一种煤矿皮带智能监测系统,其特征在于,包括:现场检测子系统、网络传输子系统、数据发布子系统三部分,所述的现场检测子系统与网络传输子系统之间通过5g无线网络连接并传输数据,所述的网络传输子系统与数据发布子系统之间通过光纤连接并传输数据。

5.优选的,所述的现场检测子系统包括:高清摄像头、光强感应器、测距传感器、瓦斯传感器、粉尘传感器、气阀开关、警报开关、灯光开关;

6.其中,高清摄像头与输入接口通过2

×

10dip接口连接并传输数据,光强感应器与输入接口通过三线制电缆连接并传输数据,测距传感器与输入接口通过db9串口电缆连接并传输数据,瓦斯传感器与输入接口通过db9串口电缆连接并传输数据,粉尘传感器与输入接口通过db9串口电缆连接并传输数据,气阀开关与输出接口通过两线制电缆连接并传输数据,警报开关与输出接口通过两线制电缆连接并传输数据,灯光开关与输出接口通过两线制电缆连接并传输数据,5g通讯模块与机载控制器通过rj45电缆连接并传输数据。

7.优选的,所述的网络传输子系统包括5g通讯基站和井下光纤环网,两者通过光纤连接并传输数据。

8.优选的,所述的数据发布子系统包括:煤矿数据中心和数据发布平台,两者通过rj45电缆连接并传输数据。

9.一种煤矿皮带智能监测系统的监测方法,其特征在于:所述的监测方法包括皮带撕裂监测方法、皮带堆煤监测方法、智能补光方法、瓦斯监测方法、智能除尘方法、智能故障诊断方法。

10.优选的,所述的皮带撕裂监测方法包括以下步骤:

11.(a1)由高清摄像头获取皮带底部的实时照片,记为s,其像素大小为p

sm

×

p

sn

;

12.(a2)由机载控制器中读取储存的撕裂皮带模板图片,记为t,其像素大小为p

tm

×

p

tn

,其中p

tm

<p

sm

,p

tn

<p

sn

;

13.(a3)在实时照片s中,以像素点(i,j)为左上角,取p

tm

×

p

tn

大小的子图,并按下式计算出该子图与模板图片的差异度r(i,j),其中1≤i≤p

sm-p

tm

+1,1≤j≤p

sn-p

tn

+1:

[0014][0015]

(a4)在上述差异度集合中,由下式求取最小值r

min

:

[0016]rmin

=min(r(i,j))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0017]

(a5)由上述计算所得的r

min

,结合差异度阀值τr,便可由下式得出皮带撕裂标识符f

t

。其中,τr的数值根据现场情况不同取值范围在0.025-0.075;当检测到皮带撕裂时f

t

为1:

[0018]ft

=sgn(τ

r-r

min

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0019]

(a6)机载控制器将皮带撕裂监测数据通过网络传输子系统传送至数据发布子系统。

[0020]

优选的,所述的皮带堆煤监测方法包括以下步骤:

[0021]

(b1)在t1(单位s)时刻由测距传感器获取皮带运动方向上的传感器前方障碍物距离d

t1

(单位m);

[0022]

(b2)在t2(单位s)时刻由测距传感器获取皮带运动方向上的传感器前方障碍物距离d

t2

(单位m);

[0023]

(b3)由上述数据,按照下式计算出障碍物的运动速度vb(单位m/s):

[0024]vb

=(d

t2-d

t1

)/(t

2-t1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0025]

(b4)由上述计算所得的速度vb,结合皮带机额定运动速度vn(单位m/s)与差异度阀值τb,便可由下式得出皮带堆煤标识符fb。其中,τb的数值根据现场情况不同取值范围在0.05-0.15;当检测到皮带堆煤时fb为1:

[0026]

fb=sgn(τ

b-|(v

b-vn)/vn|)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0027]

(b5)机载控制器将皮带堆煤监测数据通过网络传输子系统传送至数据发布子系统。

[0028]

优选的,所述的智能补光方法包括以下步骤:

[0029]

(c1)由光强传感器获取实时的模拟量信号u(单位v),由下式得出当前的光照度数据l(单位lux):

[0030]

l=800u/3.6-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0031]

(c2)由上式计算所得的l,结合光照度阀值τ

l

(单位lux),便可由下式得出光照度过低的标识符f

l

。其中,τ

l

的数值根据现场情况不同取值范围在5-50;当检测到光照度过低时f

l

为1:

[0032]fl

=sgn(τ

l-l)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0033]

(c3)根据上式的计算结果,当f

l

值为1时,机载控制器打开灯光开关;当f

l

值不为1时,机载控制器关闭灯光开关。

[0034]

(c4)机载控制器将光照度监测数据通过网络传输子系统传送至数据发布子系统。

[0035]

优选的,所述的瓦斯监测方法包括以下步骤:

[0036]

(d1)由瓦斯传感器实时连续获取n个甲烷浓度百分比数据c(c1、c2……cn

),便可由下式得出当前的瓦斯浓度均值ca,其中n的数值根据现场情况不同取值范围在5-15:

[0037][0038]

(d2)由上式计算所得的ca,结合甲烷浓度阀值τc,便可由下式得出甲烷浓度过高的标识符fc。其中,τc的数值根据现场情况不同取值范围在0.5%-1.5%;当检测到甲烷浓度过高时fc为1:

[0039]

fc=sgn(c

a-τc)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0040]

(d3)机载控制器将瓦斯监测数据通过网络传输子系统传送至数据发布子系统。

[0041]

优选的,所述的智能除尘方法包括以下步骤:

[0042]

(e1)由粉尘传感器实时连续获取n个粉尘浓度数据d(d1、d2……dn

)(单位mg/m3),便可由下式得出当前的粉尘浓度均值da(单位mg/m3),其中n的数值根据现场情况不同取值范围在10-25:

[0043][0044]

(e2)由上式计算所得的da,结合粉尘浓度阀值τd(单位mg/m3),便可由下式得出粉尘浓度过高的标识符fd。其中,τd的数值根据现场情况不同取值范围在5-10;当检测到粉尘浓度过高时fd为1:

[0045]

fd=sgn(d

a-τd)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0046]

(e3)根据上式的计算结果,当fd值为1时,机载控制器打开气阀开关;当fd值不为1时,机载控制器关闭气阀开关。

[0047]

(e4)机载控制器将粉尘监测数据通过网络传输子系统传送至数据发布子系统。

[0048]

优选的,所述的智能故障诊断方法包括以下步骤:

[0049]

(f1)由上述计算得到的f

t

、fb、f

l

、fc、fd,便可由下式对故障级别g进行诊断,其中g值越大则代表故障越严重:

[0050][0051]

(f2)由上述计算得到的g做出相应的故障报警;当g≤3时不报警,机载控制器关闭报警开关;当g>3时报警,机载控制器打开报警开关。

[0052]

(f3)机载控制器将故障级别数据通过网络传输子系统传送至数据发布子系统。

[0053]

本发明的有益效果在于:能够在无人值守情况下对煤矿皮带机进行智能监测,具有撕裂监测、堆煤监测、瓦斯监测、智能补光、智能除尘、故障诊断等功能,能够及时识别皮带机的相关故障并通过网络将数据实时传输至远程进行数据发布与报警。

附图说明

[0054]

图1为本发明的系统原理框图;

[0055]

图2为本发明的皮带撕裂监测方法流程图;

[0056]

图3为本发明的皮带堆煤监测方法流程图;

[0057]

图4为本发明的智能补光方法流程图;

[0058]

图5为本发明的瓦斯监测方法流程图;

[0059]

图6为本发明的智能除尘方法流程图;

[0060]

图7为本发明的智能故障诊断方法流程图。

具体实施方式

[0061]

下面结合附图对本发明的最佳实施方案作进一步的详细描述。

[0062]

如图1所示,一种煤矿皮带智能监测系统,包括:现场检测子系统、网络传输子系统、数据发布子系统三部分,所述的现场检测子系统与网络传输子系统之间通过5g无线网络连接并传输数据,所述的网络传输子系统与数据发布子系统之间通过光纤连接并传输数据。

[0063]

所述的现场检测子系统包括:高清摄像头、光强感应器、测距传感器、瓦斯传感器、粉尘传感器、气阀开关、警报开关、灯光开关;

[0064]

其中,高清摄像头与输入接口通过2

×

10dip接口连接并传输数据,光强感应器与输入接口通过三线制电缆连接并传输数据,测距传感器与输入接口通过db9串口电缆连接并传输数据,瓦斯传感器与输入接口通过db9串口电缆连接并传输数据,粉尘传感器与输入接口通过db9串口电缆连接并传输数据,气阀开关与输出接口通过两线制电缆连接并传输数据,警报开关与输出接口通过两线制电缆连接并传输数据,灯光开关与输出接口通过两线制电缆连接并传输数据,5g通讯模块与机载控制器通过rj45电缆连接并传输数据。

[0065]

所述的网络传输子系统包括5g通讯基站和井下光纤环网,两者通过光纤连接并传输数据。

[0066]

所述的数据发布子系统包括:煤矿数据中心和数据发布平台,两者通过rj45电缆连接并传输数据。

[0067]

一种煤矿皮带智能监测系统中的皮带撕裂监测方法,如图2所示,其流程如下:

[0068]

(a1)由高清摄像头获取皮带底部的实时照片,记为s,其像素大小为p

sm

×

p

sn

;

[0069]

(a2)由机载控制器中读取储存的撕裂皮带模板图片,记为t,其像素大小为p

tm

×

p

tn

,其中p

tm

<p

sm

,p

tn

<p

sn

;

[0070]

(a3)在实时照片s中,以像素点(i,j)为左上角,取p

tm

×

p

tn

大小的子图,并按下式计算出该子图与模板图片的差异度r(i,j),其中1≤i≤p

sm-p

tm

+1,1≤j≤p

sn-p

tn

+1:

[0071][0072]

(a4)在上述差异度集合中,由下式求取最小值r

min

:

[0073]rmin

=min(r(i,j))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26)

[0074]

(a5)由上述计算所得的r

min

,结合差异度阀值τr,便可由下式得出皮带撕裂标识符f

t

。其中,τr的数值根据现场情况不同取值范围在0.025-0.075;当检测到皮带撕裂时f

t

为1:

[0075]ft

=sgn(τ

r-r

min

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

[0076]

(a6)机载控制器将皮带撕裂监测数据通过网络传输子系统传送至数据发布子系统。

[0077]

一种煤矿皮带智能监测系统中的皮带堆煤监测方法,如图3所示,其流程如下:

[0078]

(b1)在t1(单位s)时刻由测距传感器获取皮带运动方向上的传感器前方障碍物距离d

t1

(单位m);

[0079]

(b2)在t2(单位s)时刻由测距传感器获取皮带运动方向上的传感器前方障碍物距离d

t2

(单位m);

[0080]

(b3)由上述数据,按照下式计算出障碍物的运动速度vb(单位m/s):

[0081]vb

=(d

t2-d

t1

)/(t

2-t1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

[0082]

(b4)由上述计算所得的速度vb,结合皮带机额定运动速度vn(单位m/s)与差异度阀值τb,便可由下式得出皮带堆煤标识符fb。其中,τb的数值根据现场情况不同取值范围在0.05-0.15;当检测到皮带堆煤时fb为1:

[0083]

fb=sgn(τ

b-|(v

b-vn)/vn|)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(29)

[0084]

(b5)机载控制器将皮带堆煤监测数据通过网络传输子系统传送至数据发布子系统。

[0085]

一种煤矿皮带智能监测系统中的智能补光方法,如图4所示,其流程如下:

[0086]

(c1)由光强传感器获取实时的模拟量信号u(单位v),由下式得出当前的光照度数据l(单位lux):

[0087]

l=800u/3.6-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(30)

[0088]

(c2)由上式计算所得的l,结合光照度阀值τ

l

(单位lux),便可由下式得出光照度过低的标识符f

l

。其中,τ

l

的数值根据现场情况不同取值范围在5-50;当检测到光照度过低时f

l

为1:

[0089]fl

=sgn(τ

l-l)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(31)

[0090]

(c3)根据上式的计算结果,当f

l

值为1时,机载控制器打开灯光开关;当f

l

值不为1时,机载控制器关闭灯光开关。

[0091]

(c4)机载控制器将光照度监测数据通过网络传输子系统传送至数据发布子系统。

[0092]

一种煤矿皮带智能监测系统中的瓦斯监测方法,如图5所示,其流程如下:

[0093]

(d1)由瓦斯传感器实时连续获取n个甲烷浓度百分比数据c(c1、c2……cn

),便可由下式得出当前的瓦斯浓度均值ca,其中n的数值根据现场情况不同取值范围在5-15:

[0094][0095]

(d2)由上式计算所得的ca,结合甲烷浓度阀值τc,便可由下式得出甲烷浓度过高的标识符fc。其中,τc的数值根据现场情况不同取值范围在0.5%-1.5%;当检测到甲烷浓度过高时fc为1:

[0096]

fc=sgn(c

a-τc)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(33)

[0097]

(d3)机载控制器将瓦斯监测数据通过网络传输子系统传送至数据发布子系统。

[0098]

一种煤矿皮带智能监测系统中的智能除尘方法,如图6所示,其流程如下:

[0099]

(e1)由粉尘传感器实时连续获取n个粉尘浓度数据d(d1、d2……dn

)(单位mg/m3),便可由下式得出当前的粉尘浓度均值da(单位mg/m3),其中n的数值根据现场情况不同取值范围在10-25:

[0100][0101]

(e2)由上式计算所得的da,结合粉尘浓度阀值τd(单位mg/m3),便可由下式得出粉尘浓度过高的标识符fd。其中,τd的数值根据现场情况不同取值范围在5-10;当检测到粉尘浓度过高时fd为1:

[0102]

fd=sgn(d

a-τd)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(35)

[0103]

(e3)根据上式的计算结果,当fd值为1时,机载控制器打开气阀开关;当fd值不为1时,机载控制器关闭气阀开关。

[0104]

(e4)机载控制器将粉尘监测数据通过网络传输子系统传送至数据发布子系统。

[0105]

一种煤矿皮带智能监测系统中的智能故障诊断方法,如图7所示,其流程如下:

[0106]

(f1)由上述计算得到的f

t

、fb、f

l

、fc、fd,便可由下式对故障级别g进行诊断,其中g值越大则代表故障越严重:

[0107][0108]

(f2)由上述计算得到的g做出相应的故障报警;当g≤3时不报警,机载控制器关闭报警开关;当g>3时报警,机载控制器打开报警开关。

[0109]

(f3)机载控制器将故障级别数据通过网络传输子系统传送至数据发布子系统。

[0110]

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同替换和改进,均应包含在本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1