一种粉条包装生产线的制作方法

1.本发明涉及粉条生产设备技术领域,具体涉及一种粉条包装生产线。

背景技术:

2.粉条是以红薯、马铃薯等为原料,经磨浆沉淀加工后,制成的丝条状干燥的特色传统食品。粉条久煮不烂、清香可口、食法多样,是一种深受人们喜爱的传统食品。

3.为了便于运输和销售,需要对粉条进行包装,即将成型的粉条定量的装入包装袋后再装入包装箱内。现有的粉条包装工序通常是利用人工实现的,即采用人工的方式将粉条称量后,先将定量的粉条手动的装入包装袋内封装后,在手动的将包装袋装入到包装箱内再封箱。该种方式需要大量的人工,生产效率低下,生产成本较高,且包装效果也难以保证,并且人为的称重方式的可靠性也较低,会影响粉条的定量精度。

4.因此,设计一种可以自动的对粉条进行包装的生产线是现阶段粉条生产企业亟待解决的一个问题。

技术实现要素:

5.对于现有技术中所存在的问题,本发明提供的一种粉条包装生产线,装袋组件可以自动的将粉条装袋,装箱组件中的自动开箱机和撑箱机可以自动的将包装箱打开并撑开,转运组件可以将装袋后的粉条放入到包装箱内,装箱组件中的封箱机可以将装好的包装箱封箱,完全自动化的实现粉条的包装,极大的降低了人工成本,提高了生产效率,并保证了粉条的包装质量。

6.为了实现上述目的,本发明采用的技术方案如下:

7.一种粉条包装生产线,包括:

8.装袋组件,所述装袋组件包括依次设置的第一传送带、单量提升机和自动装袋机,所述单量提升机包括倾斜向上设置的第二传送带,所述第二传送带上沿其传送方向均匀分布有若干分隔提升板,所述第一传送带与所述第二传送带的最低处连接,所述自动装袋机位的进料口于所述第二传送带的最高点的正下方;

9.装箱组件,所述装箱组件包括依次设置的自动开箱机、空箱输送带、撑箱机和封箱机;

10.转运组件,所述转运组件包括转动臂,所述转动臂的上具有抓手,所述转动臂可以在第一位置和第二位置之间转动;在所述第一位置时,所述抓手位于所述自动装袋机的出袋口处;在所述第二位置时,所述抓手位于所述撑箱机的正上方;

11.控制器,所述控制器分别与所述自动装袋机、所述自动开箱机、所述撑箱机和所述封箱机连接。

12.作为一种优选的技术方案,所述第一传送带连接有驱动所述第一传送带运动的第一驱动组件,所述第二传送带连接有驱动所述第二传送带运动的第二驱动组件,所述空箱输送带连接有驱动所述空箱输送带运动的第三驱动组件,所述第一驱动组件、所述第二驱

动组件和所述第三驱动组件均与所述控制器连接。

13.作为一种优选的技术方案,还包括依次设置的切断组件和称重组件。

14.作为一种优选的技术方案,所述切断组件包括第三传送带,所述第三传送带的上方设有切刀;所述称重组件包括第四传送带和设于所述第四传送带上的动态称重器;所述第三传送带与所述第四传送带连接;所述第三传送带连接有驱动所述第三传送带运动的第四驱动组件,所述第四传送带连接有驱动所述第四传送带运动的第五驱动组件,所述切刀连接有驱动所述切刀运动的第六驱动组件,所述第四驱动组件、第五驱动组件、所述第六驱动组件和所述动态称重器均与所述控制器连接。

15.作为一种优选的技术方案,所述第四传送带连接有外形约束传送带,所述约束传送带的末端设有静态称重器,所述静态称重器设于所述外形约束传送带与所述第一传送带之间;所述约束传送带连接有驱动所述约束传送带运动的第七驱动组件,所述第七驱动组件和所述静态称重器均与所述控制器连接。

16.作为一种优选的技术方案,所述第二传送带的倾斜角度设为20-40

°

。

17.作为一种优选的技术方案,所述空箱输送带设为滚筒输送带。

18.作为一种优选的技术方案,所述转动臂连接有驱动所述转动臂转动的第八驱动组件,所述抓手连接有驱动所述抓手张合的第九驱动组件,所述第八驱动组件和所述第九驱动组件均与所述控制器连接。

19.作为一种优选的技术方案,所述第八驱动组件设为伺服电机,所述第九驱动组件设为气缸。

20.作为一种优选的技术方案,所述控制器设为plc。

21.本发明的有益效果表现在:

22.本发明的装袋组件可以自动的将粉条装袋,装箱组件中的自动开箱机和撑箱机可以自动的将包装箱打开并撑开,转运组件可以将装袋后的粉条放入到包装箱内,装箱组件中的封箱机可以将装好的包装箱封箱,完全自动化的实现粉条的包装,极大的降低了人工成本,提高了生产效率,并保证了粉条的包装质量。

附图说明

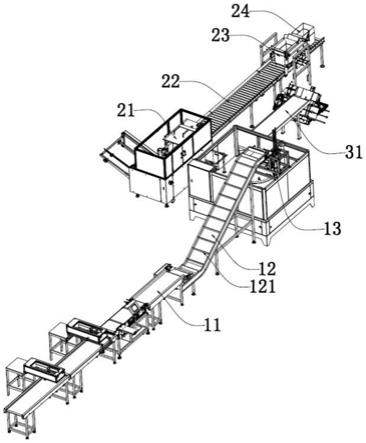

23.图1为本发明一种粉条包装生产线的一种实施例的整体结构图;

24.图2为图1的俯视图。

25.图中:11-第一传送带、12-第二传送带、121-分隔提升板、13-自动装袋机、21-自动开箱机、22-空箱输送带、23-撑箱机、24-封箱机、31-转动臂、32-抓手。

具体实施方式

26.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

27.请参照图1和图2,为本发明一种粉条包装生产线的一种实施例,包括:

28.装袋组件,装袋组件包括依次设置的第一传送带11、单量提升机和自动装袋机13,单量提升机包括倾斜向上设置的第二传送带12,第二传送带12上沿其传送方向均匀分布有若干分隔提升板121,第一传送带11与第二传送带12的最低处连接,自动装袋机13位的进料口于第二传送带12的最高点的正下方,称重好的粉条通过第一传送带11传动到单量提升机

上,利用第二传送带12上的分隔提升板121,可以将粉条按份带动到自动装袋机13位的进料口处,完成粉条的自动装袋;

29.装箱组件,装箱组件包括依次设置的自动开箱机21、空箱输送带22、撑箱机23和封箱机24,自动开箱机21可以将包装箱依次自动打开,打开的包装箱经空箱输送带22传送至撑箱机23处,在撑箱机23处,包装箱的箱口呈打开状态,封箱机24用于封装装入粉条后的包装箱;

30.转运组件,转运组件包括转动臂31,转动臂31的上具有抓手32,转动臂31可以在第一位置和第二位置之间转动;在第一位置时,抓手32位于自动装袋机13的出袋口处,抓手32可以在此处抓住装袋的粉条;在第二位置时,抓手32位于撑箱机23的正上方,在此处抓手32打开,装袋的粉条自动的落入包装箱内;

31.控制器,控制器分别与自动装袋机13、自动开箱机21、撑箱机23和封箱机24连接,控制器用于控制自动装袋机13、自动开箱机21、撑箱机23和封箱机24的运行。

32.需要说明的,第一传送带11应连接有驱动第一传送带11运动的第一驱动组件,第二传送带12应连接有驱动第二传送带12运动的第二驱动组件,空箱输送带22应连接有驱动空箱输送带22运动的第三驱动组件,第一驱动组件、第二驱动组件和第三驱动组件均与控制器连接,控制器可以控制第一驱动组件、第二驱动组件和第三驱动组件的开关和输出强度;具体的,第一驱动组件、第二驱动组件和第三驱动组件均可以设为伺服电机。

33.需要说明的,本发明优选的还包括依次设置的切断组件和称重组件,切断组件用于将粉条切断成合适的长度,称重组件用于称量粉条;具体的,切断组件可以包括第三传送带,第三传送带的上方设有切刀,粉条在第三传送带上移动时,通过切刀可以将粉条切成合适的长度;称重组件包括第四传送带和设于第四传送带上的动态称重器,切好的粉条沿第四传送带移动,动态称重器可以动态的称量第四传送带上的粉条的重量;第三传送带与第四传送带连接;第三传送带连接有驱动第三传送带运动的第四驱动组件,第四传送带连接有驱动第四传送带运动的第五驱动组件,切刀连接有驱动切刀运动的第六驱动组件,第四驱动组件、第五驱动组件、第六驱动组件和动态称重器均与控制器连接,控制器可以控制第四驱动组件、第五驱动组件和第六驱动组件的开关和输出强度并接收动态称重器的称重信息,第四驱动组件和第五驱动组件均可以设为伺服电机,第六驱动组件可以设为气缸。

34.进一步的,第四传送带连接有外形约束传送带,外形约束传送带用于将切好的粉条整理成规整的摆放形态;约束传送带的末端设有静态称重器,通过静态称重器可以称量出一袋重量的粉条,静态称重器设于外形约束传送带与第一传送带11之间,一袋重量的粉条可以按份放置于第一传送带11上;约束传送带连接有驱动约束传送带运动的第七驱动组件,第七驱动组件和静态称重器均与控制器连接,控制器可以控制第七驱动组件的开关和输出强度并接收静态称重器的称重信息,第七驱动组件可以设为伺服电机。

35.需要说明的,第二传送带12的倾斜角度设为20-40

°

,可以保证每份粉条可以稳定的沿第二传送带12移动。

36.在本实施例中,请参照图1和图2,空箱输送带22优选的设为滚筒输送带,滚筒输送带可以稳定的输送包装箱。

37.需要说明的,转动臂31应连接有驱动转动臂31转动的第八驱动组件,抓手32连接有驱动抓手32张合的第九驱动组件,第八驱动组件和第九驱动组件均与控制器连接,控制

器可以控制第八驱动组件和第九驱动组件的开关和输出强度;优选的,第八驱动组件可以设为伺服电机,第九驱动组件可以设为气缸。

38.需要说明的,控制器优选的设为plc。

39.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1