一种用于生物降解材料制作工业包装制品的分料传送装置的制作方法

1.本发明涉及全生物降解产品生产设备领域,特别涉及一种用于生物降解材料制作工业包装制品的分料传送装置。

背景技术:

2.随着塑料工业技术的迅速发展,日益增多的塑料制品给环境带来了近乎毁灭的灾难;大量的塑料垃圾被遗弃在社会环境中,所制造的“白色污染”已经成为当前各国最棘手的问题。但从消费终端治理“白色污染”收效甚微,要从根本上解决废塑料的环境污染问题,用能降解、易降解的全生物降解制品代替现形的塑料制品更符合当前环保的要求。

3.但现有的降解产品制作设备在进行产品制作时,原料分料达不到等重量的要求,产品体积大小容易不一致,产品的良品率低,不但使原材料严重浪费,生产成本大大增加,而且影响自动化设备的下一个流水线的正常运行。

技术实现要素:

4.生物质全降解包装材料的研发全球范围较为稀少,生产设备基本上处于半自动化的实验室中实阶段,尚未形成独立整条工业化流水线,等重量分料设备更是一片空白,为克服现有的降解产品制作设备在进行产品制作时,原料分料达不到等重量的要求,产品体积大小容易不一致,产品的良品率低的技术问题,本发明提供了一种用于生物降解材料制作工业包装制品的分料传送装置。

5.本发明提供了一种用于生物降解材料制作工业包装制品的分料传送装置,包括搅拌机、分料机构、传送机构及原料载具;所述搅拌机、所述分料机构、所述传送机构、所述原料载具依次设置;所述分料机构包括等重量分料机,所述重量分料机设置于传送机构传送方向的入料位置,所述原料载具设置于传送机构的出料位置。

6.优选地,所述等重量分料机上设置有传送带与切刀,所述切刀设置于所述传送带传送方向的开头。

7.优选地,所述传送带上设置至少二槽位,所述槽位为等距离设置,所述槽位用于承载原料。

8.优选地,所述等重量分料机包括第一控制模块,所述第一控制模块与传送带电性连接;所述第一控制模块为plc控制系统。

9.优选地,所述等重量分料机包括质量检测件及长度检测件,所述质量检测件、长度检测件与第一控制模块电性连接;所述长度检测件设置于等重量分料机的出料口处,所述质量检测件设置传送带的入料口处。

10.优选地,所述切刀由气缸或者电机带动。

11.优选地,所述用于生物质新材料制作工业包装制品的智能分料设备进一步包括夹取件,所述夹取件设置于传送机构的出料位置,所述夹取件用于将原料夹取进原料载具。

12.优选地,所述夹取件转动夹取原料,旋转幅度为0-90

°

;所述夹取件为四轴机器人。

13.优选地,所述原料载具上阵列式分布凹槽,所述凹槽用于承载原料。

14.优选地,所述传送机构与传送带的传送速度相同。

15.相对于现有技术,本发明提供的一种用于生物降解材料制作工业包装制品的分料传送装置,具有以下优点:1、所述搅拌机、所述分料机构、所述传送机构、所述原料载具依次设置,使产品生产时,在一次传输过程完成将原材料搅拌分料装载等工序,省去人工操作大量的传送时间,所述等重量分料机可按照预设的重量进行分料,使得所述等重量分料机出料可保持各个原料等重量,使得最终产品的重量为相同,避免产品的品质出现差异,从原料大小确保产品的良品率;所述重量分料机设置于传送机构传送方向的入料位置,所述原料载具设置于传送机构的出料位置,使所述重量分料机、传送机构、原料载具设置更紧凑,减少传送的时间,同时减少设备空间占用率。

16.2、所述切刀用于切割原料,使原料按照预设的重量进行切割,原料可成块状进入后续的工序进行制作处理,所述第一控制模块可控制所述切刀下落切割原料,所述第一控制模块可调节所述切刀下落的时间,以及所述切刀两次下落切割的时间间距,通过控制所述切刀两次下落切割的时间间距,可控制切割的间距为相等,使分料工序产生的原料为等重量,提高等重量分料机的准确性,避免因分料产生的原料重量不相等导致产品出现误差,提高产品的良品率。

17.3、所述传送带上设置有槽位,所述槽位承载所述等重量分料机切割完成的原料,所述槽位等距离设置再所述传送带上,由于等重量分料机切割原料存在一定的时间,槽位之间的距离可对应这一段时间,使得原料可顺利掉落到传送带上的槽位上,传送带在进行传送原料时,等重量分料机可准确地下料到槽位上,避免多个原料重复落在同一槽位上,防止间距不等导致后续夹取件操作时夹取失败,提高设备的生产效率以及设备的自动化。

18.4、所述第一控制模块可控制传送带的传送速度,用户可自调节其传送速度与等重量分料机的下落速度匹配,使得原料可准备下落到槽位上,在调整了原料的重量后,通过第一控制模块调整传送带的速度可使设备更加的人性化,同时可提高设备的适应性。

19.5、所述长度检测件可判断出料的体积,保证出料为等长度的,所述质量检测件设置在传送带的入料口位置,通过原料落在入料口位置上,其对传送带的重力作用力的大小,可获知等重量分料机切割原料是否符合要求,减少人工对原料重量的核验,提高设备的自动化。

20.6、所述传送机构与所述传送带传送速度相同,可保证传送机构传送原料的速度与传送带一致,原料之间的间距也保持一致,同时,所述传送机构可保证夹取件夹取原料时时间充裕,避免原料从传送机构掉落或者堆积,确保设备在一次传输完成生产的过程,提高设备的自动化程度。

21.7、所述夹取件将传送带上的原料逐一放置于原料载具,使原料从等重量分料机上转移到后续的工序上,降低生产中人工参与的程度,增加生产自动化的程度,使得产品彼此

之间的体积大小误差降低,提高产品良品率。

22.8、阵列式分布的凹槽,也即凹槽的设置为固定距离,可利于夹取件放置原料,将凹槽之间的距离以及夹取件运动的路程在程序中设置,将该预设的程序导入夹取件中,可使夹取件夹取放置原料适配原料载具的凹槽分布,夹取件放置原料在凹槽上更精确,阵列式分布的凹槽可减少夹取件识别凹槽位置的步骤,提高生产的速度。

23.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

附图说明

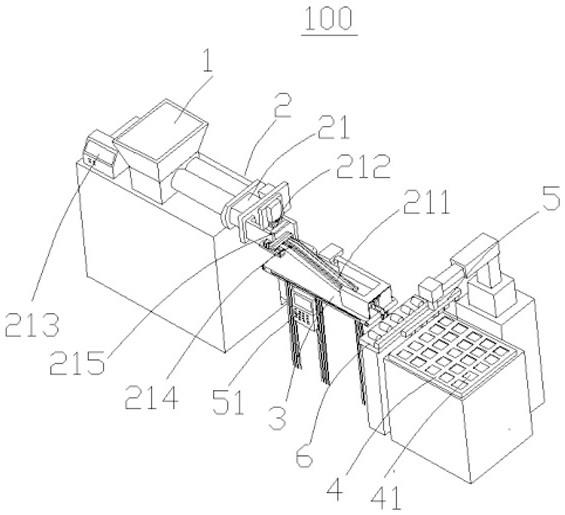

24.图1是本发明第一实施例提供的一种用于生物降解材料制作工业包装制品的分料传送装置的结构框架图;图2是本发明第一实施例提供的一种用于生物降解材料制作工业包装制品的分料传送装置的结构图;图3是本发明第一实施例提供的一种用于生物降解材料制作工业包装制品的分料传送装置的部分结构的俯视图;图4是本发明第一实施例提供的一种用于生物降解材料制作工业包装制品的分料传送装置的部分结构的示意图。

具体实施方式

25.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.请参阅图1-4,本发明第一实施例提供了一种用于生物降解材料制作工业包装制品的分料传送装置100,包括搅拌机1、分料机构2、传送机构3及原料载具4;所述搅拌机1、所述分料机构2、所述传送机构3、所述原料载具4依次设置;所述分料机构2包括等重量分料机21,所述重量分料机设置于传送机构3传送方向的入料位置,所述原料载具4设置于传送机构3的出料位置。

27.具体地,所述等重量分料机21连接所述搅拌机1,所述搅拌机1将放置的原材料加热搅拌产出原料,原料从所述搅拌机1传送到所述等重量分料机21中,所述等重量进行等总量分料,使各个原料为等重量,然后装载在原料载具4上。

28.可以理解,所述搅拌机1、所述分料机构2、所述传送机构3、所述原料载具4依次设置,使产品生产时,在一次传输过程完成将原材料搅拌分料装载等工序,省去大量的传送时间,所述等重量分料机21可按照预设的重量进行分料,使得所述等重量分料机21出料可保持各个原料等重量,使得最终产品的重量为相同,避免产品的品质出现差异,从原料大小确保产品的良品率;所述等重量分料机21设置于传送机构3传送方向的入料位置,所述原料载具4设置于传送机构3的出料位置,使所述等重量分料机21、传送机构3、原料载具4设置更紧凑,减少传送的时间,同时减少设备空间占用率。

29.所述等重量分料机21包括第一控制模块213、传送带211与切刀212,所述第一控制模块213与传送带211电性连接;所述切刀212设置于所述传送带211传送方向的开头。

30.所述传送带211上设置至少二槽位2112,所述槽位2112为等距离设置,所述槽位2112用于承载原料。

31.可以理解,所述传送带211上设置有槽位2112,所述槽位2112承载所述等重量分料机21切割完成的原料,所述槽位2112等距离设置在所述传送带211上,由于等重量分料机21切割原料存在一定的时间,槽位2112之间的距离可对应这一段时间,使得原料可顺利掉落到传送带211上的槽位2112上,传送带211在进行传送原料时,等重量分料可准确地下料到槽位2112上,避免多个原料重复落在同一槽位2112上,防止间距不等导致后续夹取件5操作时夹取失败,提高设备的生产效率以及设备的自动化。

32.具体地,所述第一控制模块213可控制传送带211的传送速度,用户可自调节其传送速度与等重量分料机21的下落速度匹配,使得原料可准备下落到所述槽位2112上,在调整了原料的重量后,通过所述第一控制模块213调整所述传送带211的速度可使设备更加的人性化,同时可提高设备的适应性。

33.具体地,所述切刀212由气缸或者电机带动,所述气缸或者电机由所述第一控制模块213控制,所述切刀212用于切割原料,使原料按照预设的重量进行切割,原料可成块状进入后续的工序进行制作处理。

34.可以理解,所述第一控制模块213可控制所述切刀212下落切割原料,所述第一控制模块213可调节所述切刀212下落的时间,以及所述切刀212两次下落切割的时间间距,通过控制所述切刀212两次下落切割的时间间距,可控制切割的间距为相等,使得分料工序产生的原料为等重量,提高等重量分料机21的准确性,避免因分料产生的原料重量不相等导致产品出现误差,提高产品的良品率。或者,在其他一些实施例中,还包括有用于感应原料是否达到预设长度的红外感应模块,当原料达到预设长度,所述第一控制模块213控制所述切刀212切割原料,这样,也可以使得分料工序产生的原料为等重量。

35.特别地,所述第一控制模块213为plc控制系统,可以理解,所述第一控制模块213可自编辑内部的程序进而控制输出输入的环境,提高设备自动化程度。

36.所述等重量分料机21还包括质量检测件214及长度检测件215,所述质量检测件214、所述长度检测件215与所述第一控制模块213电性连接;所述长度检测件215设置于等重量分料机21的出料口处,所述质量检测件214设置传送带211的入料口处。

37.具体地,所述质量检测件214、所述长度检测件215与所述第一控制模块213电性连接,所述质量检测件214为重量传感器,所述长度检测件215为长度传感器,所述第一控制模块213可通过电信号控制并检测所述质量检测件214、长度检测件215的工作状态,从而判断原料是否按照预设的重量进行分料,各个原料的重量是否相等,可避免原料之间存在误差,降低等重量分料机21的误差率,提高设备的良品率。

38.可以理解,所述长度检测件215可判断出料的体积,保证出料为等长度的,所述质量检测件214设置在传送带211的入料口位置,通过原料落在入料口位置上,其对传送带211的重力作用力的大小,可获知等重量分料机21切割原料是否符合要求,减少人工对原料重量的核验,提高设备的自动化。

39.所述传送机构3与传送带211的传送速度相同。

40.具体地,所述传送机构3可延长原料传送的路程,以确保夹取件5的夹取原料的时间充裕。

41.可以理解,所述传送机构3与所述传送带211传送速度相同,可保证传送机构3传送原料的速度与传送带211一致,原料之间的间距也保持一致,同时,所述传送机构3可保证夹取件5夹取原料时时间充裕,避免原料从传送机构3掉落或者堆积,确保设备在一次传输完成生产的过程,提高设备的自动化程度。

42.所述用于生物质新材料制作工业包装制品的智能分料设备100进一步包括夹取件5,所述夹取件5设置于传送机构3的出料位置,所述夹取件5用于将原料夹取进原料载具4;所述原料载具4上阵列式分布凹槽41,所述凹槽41用于承载原料。

43.可以理解,所述夹取件5将传送带211上的原料逐一放置于原料载具4,使原料从等重量分料机21上转移到后续的工序上,降低生产中人工参与的程度,增加生产自动化的程度,使得产品彼此之间的体积大小误差降低,提高产品良品率。当然,为了进一步提高效率,将所述夹取件5设计为具有一排夹取部的结构,一排夹取部具有多个夹取部,优选的,一排夹取部具有五个夹取部,对应的,需要在传送带211与原料载具4之间设置承接平台6,在工作时,传送带211的原料先进入承接平台6,并排成一排,然后,夹取件5的一次将成排的原料全部夹取并移动到原料载具4的凹槽41中。

44.可以理解,阵列式分布的凹槽41,也即凹槽41的设置为固定距离,可利于夹取件5放置原料,将凹槽41之间的距离以及夹取件5运动的路程在程序中设置,将该预设的程序导入夹取件5中,可使夹取件5夹取放置原料适配原料载具4的凹槽41分布,夹取件5放置原料在凹槽41上更精确,阵列式分布的凹槽41可减少夹取件5识别凹槽41位置的步骤,提高生产的速度。

45.特别地,原料的个数与所述原料载具4上的装载位置的个数匹配,可确保所述原料载具4上的装载位置上都能装载一个原料,同时,保证每次的传送原料载具4可实现多个原料进行传送,避免原料载具4存在空置装载位置,提高生产的产量,加快生产的速率。

46.特别地,所述夹取件5转动夹取原料,旋转幅度为0-90

°

;所述夹取件5为四轴机器人,所述夹取件5可在该旋转幅度中进行转动,所述夹取件5转动转动轴可达到在该转动幅度内将原料夹取运送到指定的位置上,并且,在本实施例中,还设计了用于调节控制夹取件5的第二控制模块51,所述第二控制模块51为plc控制系统,通过设置四轴机器人可将人手从生产线上解放,节省生产的人工成本,同时可提高传送的速度以及延长传送原料的持续时间,提高生产的效率。

47.与现有技术相比,本发明提供的一种用于生物降解材料制作工业包装制品的分料传送装置,具有以下优点:1、所述搅拌机、所述分料机构、所述传送机构、所述原料载具依次设置,使产品生产时,在一次传输过程完成将原材料搅拌分料装载等工序,省去大量的传送时间,所述等重量分料机可按照预设的重量进行分料,使得所述等重量分料机出料可保持各个原料等重量,使得最终产品的重量为相同,避免产品的品质出现差异,从原料大小确保产品的良品率;所述重量分料机设置于传送机构传送方向的入料位置,所述原料载具设置于传送机构的出料位置,使所述重量分料机、传送机构、原料载具设置更紧凑,减少传送的时间,同时减少设备空间占用率。

48.2、所述切刀用于切割原料,使原料按照预设的重量进行切割,原料可成块状进入后续的工序进行制作处理,所述第一控制模块可控制所述切刀下落切割原料,所述第一控

制模块可调节所述切刀下落的时间,以及所述切刀两次下落切割的时间间距,通过控制所述切刀两次下落切割的时间间距,可控制切割的间距为相等,使分料工序产生的原料为等重量,提高等重量分料机的准确性,避免因分料产生的原料重量不相等导致产品出现误差,提高产品的良品率。

49.3、所述传送带上设置有槽位,所述槽位承载所述等重量分料机切割完成的原料,所述槽位等距离设置再所述传送带上,由于等重量分料机切割原料存在一定的时间,槽位之间的距离可对应这一段时间,使得原料可顺利掉落到传送带上的槽位上,传送带在进行传送原料时,等重量分料机可准确地下料到槽位上,避免多个原料重复落在同一槽位上,防止间距不等导致后续夹取件操作时夹取失败,提高设备的生产效率以及设备的自动化。

50.4、所述第一控制模块可控制传送带的传送速度,用户可自调节其传送速度与等重量分料机的下落速度匹配,使得原料可准备下落到槽位上,在调整了原料的重量后,通过第一控制模块调整传送带的速度可使设备更加的人性化,同时可提高设备的适应性。

51.5、所述长度检测件可判断出料的体积,保证出料为等长度的,所述质量检测件设置在传送带的入料口位置,通过原料落在入料口位置上,其对传送带的重力作用力的大小,可获知等重量分料机切割原料是否符合要求,减少人工对原料重量的核验,提高设备的自动化。

52.6、所述传送机构与所述传送带传送速度相同,可保证传送机构传送原料的速度与传送带一致,原料之间的间距也保持一致,同时,所述传送机构可保证夹取件夹取原料时时间充裕,避免原料从传送机构掉落或者堆积,确保设备在一次传输完成生产的过程,提高设备的自动化程度。

53.7、所述夹取件将传送带上的原料逐一放置于原料载具,使原料从等重量分料机上转移到后续的工序上,降低生产中人工参与的程度,增加生产自动化的程度,使得产品彼此之间的体积大小误差降低,提高产品良品率。

54.8、阵列式分布的凹槽,也即凹槽的设置为固定距离,可利于夹取件放置原料,将凹槽之间的距离以及夹取件运动的路程在程序中设置,将该预设的程序导入夹取件中,可使夹取件夹取放置原料适配原料载具的凹槽分布,夹取件放置原料在凹槽上更精确,阵列式分布的凹槽可减少夹取件识别凹槽位置的步骤,提高生产的速度。

55.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1