冷水降温式U型输料槽及相应冷却式高温滤饼螺旋输送机的制作方法

冷水降温式u型输料槽及相应冷却式高温滤饼螺旋输送机

技术领域

1.本发明属于水平式有轴螺旋输送机技术领域,涉及一种高温滤饼的u型冷却输料槽。

背景技术:

2.螺旋输送机,是一种利用电机带动螺旋回转,推移物料以实现封闭式输送目的的设备;有轴螺旋输送机,是具有螺旋中心轴、螺旋叶片不接触输料槽底的螺旋输送机;水平式有轴螺旋输送机,是指输送物料位移方向的角度为水平或微倾斜的有轴螺旋输送机;高温滤饼水平式有轴螺旋输送机,是指输送压滤机或滤饼干燥机输出的高温滤饼用的水平式有轴螺旋输送机;主要由螺旋驱动装置、有轴螺旋装置、u形输料槽组成;适用于70米内水平输送无粘性非缠绕高温滤饼。

3.螺旋驱动装置,包括螺旋驱动电机、电机座、机头联轴器,用于驱动有轴螺旋体;有轴螺旋装置,包括有轴螺旋体、机头轴承盒、机尾止推轴承盒、轴承盒座、轴端密封装置,用于螺旋式连续推动物料在u型输料槽中向卸料口滑动;u型输料槽,为单层u型常温输料槽,包括u型输料槽主体、输料槽端板、进料斗、卸料口,u型输料槽主体为内衬塑耐磨式u形输料槽主体,用于输送高温滤饼的通道;轴螺旋体位于u型输料槽中, 螺旋叶片接近而不接触u形输料槽的槽底。

4.螺旋输送机工作原理与过程是:螺旋输送机与压滤机配套使用,物料(高温滤饼)从进料斗输入u型输料槽内,减速电机带动有轴螺旋体旋转,螺旋叶片不断推移物料向卸料口滑移运动,由于物料的重力及其与槽壁所产生的摩擦力,使物料只能在叶片的推送下沿着u型输料槽的底部向前移动,物料不能随螺旋叶片一起旋转,其情况好像螺母只能沿着旋转的螺杆作平移运动、而螺母不能随螺杆旋转一样,物料从卸料口输出,实现远距离输送高温滤饼。

5.现有的单层u型常温输料槽,存在以下缺陷:因为有的高温滤饼堆积发酵容易自燃,存在安全隐患,而单层u形常温输料槽不能在线冷却输送过程中的高温滤饼,高温滤饼输送到储存室后,需要人工将高温滤饼摊开自然散热,占用场地大、降温时间长、防燃成本高;高温滤饼输送过程的有效冷却是人们一直渴望解决但始终未能获得成功的技术难题。

技术实现要素:

6.本发明的目的是克服现有单层u型常温输料槽的缺陷,解决单层u型常温输料槽不能在线冷却输送过程中的高温滤饼,高温滤饼输送到储存室后,需要人工将高温滤饼摊开自然散热以防止发酵自燃,占用场地大、降温时间长、防燃成本高的技术问题,提供一种冷水降温式u型输料槽及相应冷却式高温滤饼螺旋输送机;相应冷却式高温滤饼螺旋输送机——指具有本发明冷水降温式u型输料槽的冷却式高温滤饼螺旋输送机,因专利名称字数有限而简称。

7.本发明解决现有技术问题所采用的创新技术方案是:一种冷水降温式u型输料槽

(以下简称:u型冷却输料槽),总体技术方案的要点是,即创新的总体构造与现有技术相比、其具有突出的实质性特点在于:将现有单层u形常温输料槽,改进成双层u型冷却输料槽,包括u型输料内槽、u型冷却外槽、双层槽端板,主材为不锈钢;主要是增设u型冷却外槽,即外层冷水降温式u型冷却冷却槽;u型冷却外槽隔腔包覆着u型输料内槽,双层槽端板焊接在u型输料内槽和u型冷却外槽两端,形成具有冷却水腔的u型冷却输料槽;螺旋输送机在u型输料内槽输送高温滤饼的同时,冷水在冷却水腔中不断流动,通过高温滤饼、u型输料内槽与冷却水之间的热交换,使高温滤饼快速降温;从而,解决了单层u形常温输料槽不能在线冷却输送过程中的高温滤饼,高温滤饼输送到储存室后,需要人工将高温滤饼摊开自然散热以防止发酵自燃,占用场地大、降温时间长、防燃成本高的技术问题。

8.本发明的具体设计方案是:(1)所述的u型输料内槽,即内层耐磨式u型输料槽,包括输料槽主体、进料斗口、出料管口;设置的输料槽主体,为u型输料槽主体,具有两端输料槽连接板、槽口外折边,其规格与有轴螺旋体相应;进料斗口位于输料槽主体右端上面,出料管口位于输料槽主体左端下面;(2)所述的u型冷却外槽,为外层u型冷却水槽,包括冷却槽主体、进水管法兰、出水管法兰;设置的冷却外槽主体,为u型冷却槽主体,具有出料管口,其长度与输料槽主体长度相等,其宽度大于输料槽主体的宽度;进水管法兰设置在冷却槽主体右端下面,出水管法兰设置在冷却槽主体左端上面;(3)所述的双层槽端板,为连接u型输料内槽和u型冷却外槽两端的双层槽端板,其规格大于u型冷却外槽端面,具有中心轴孔与周边外连接孔。

9.本发明主要零部件的连接关系是:(1)u型冷却输料槽的组焊:在u型输料内槽和u型冷却外槽两者倒置状态,u型冷却外槽套在u型输料内槽外面、两者对中,u型冷却外槽的槽口焊接在u型输料内槽的槽口外折边上,双层槽端板焊接在u型输料内槽和u型冷却外槽两端,利用出料管焊接式连接u型输料内槽和u型冷却外槽的出料管口,正置后形成具有冷却水腔的u型冷却输料槽;(2)u型冷却输料槽的总装:u型冷却输料槽左右两端分别连接机座与轴承盒座,有轴螺旋体两端分别穿过u型冷却输料槽两端的转轴孔安装在双轴承盒中,利用联轴器连接螺旋转轴和驱动电机;(3)相关的动态关系:高温滤饼从进料斗口输入u型输料内槽内,驱动电机带动有轴螺旋体旋转,螺旋叶片不断推移物料向出料管口滑出;同时冷水在冷却水腔中不断流动,通过高温滤饼、u型输料内槽与冷却水之间的热交换,使高温滤饼快速降温。

10.本发明还提供一种冷却式高温滤饼螺旋输送机,使用本发明提供的冷水降温式u型输料槽,主要由螺旋驱动装置、有轴螺旋装置、u型冷却输料槽组成;有轴螺旋装置,包括有轴螺旋体、短轴头、轴承盒座、轴端密封装置、轴承盒;具有70米内水平输送并冷却无粘性非缠绕高温滤饼的功能。

11.本发明提供的冷水降温式u型输料槽的冷却式高温滤饼螺旋输送机,显著的进步是具有双层槽结构紧凑、在线冷水降温、热交换效果好、高温滤饼降温快、节省摊料场地、防燃成本低的优点;其有益效果是:通过在u型输料内槽外围增设u型冷却外槽,形成具有冷却水腔的u型冷却输料槽;冷水在冷却水腔中不断流动,可使在u型输料内槽中输送的高温滤饼快速降温;解决了人们一直渴望解决但始终未能获得成功的高温滤饼输送过程的有效冷却技术难题;提高了高温滤饼后处理的自动化水平,节省了摊开高温滤饼散热的场地,降低了防止高温滤饼发酵自燃的成本;产品升级换代、拓能增效。

附图说明

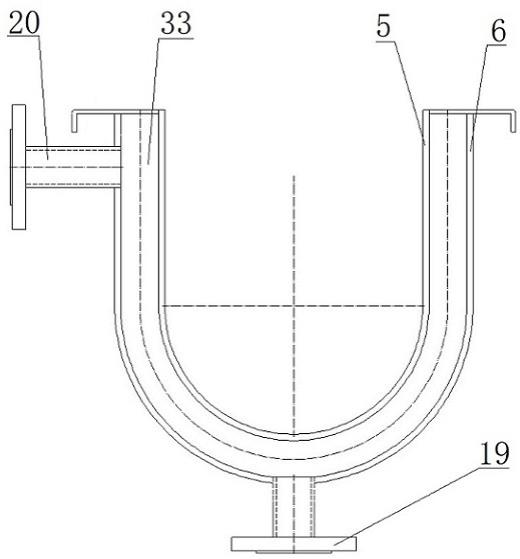

12.图1为本发明冷水降温式u型输料槽右视示意图。

13.图2为本发明冷水降温式u型输料槽主视示意图。

14.图3为本发明冷水降温式u型输料槽的u型输料内槽示意图。

15.图4为本发明冷水降温式u型输料槽的u型冷却外槽示意图。

16.图5为本发明冷水降温式u型输料槽的双层槽端板示意图。

17.图6为本发明冷却式高温滤饼螺旋输送机总装示意图。

18.图7为本发明冷却式高温滤饼螺旋输送机的有轴螺旋体示意图。

19.图8为本发明冷却式高温滤饼螺旋输送机的短轴头示意图。

20.图9为本发明冷却式高温滤饼螺旋输送机的轴承盒座图。

21.图10为本发明冷却式高温滤饼螺旋输送机的共用机座主视截面示意图。

22.图11为本发明冷却式高温滤饼螺旋输送机的共用机座俯视示意图。

23.图12为本发明冷却式高温滤饼螺旋输送机的机头局部示意图。

24.图13为本发明冷却式高温滤饼螺旋输送机的轴端密封装置示意图。

25.图14为本发明冷却式高温滤饼螺旋输送机的轴端密封装置装配示意图。

26.附图标记:1-螺旋驱动电机(简称:驱动电机),2-螺旋转轴,3-螺旋叶片,4-短轴头(即机尾联轴头),5-内层u型输料槽(简称:u型输料内槽),6-外层u型冷却槽(简称:u型冷却外槽),7-进料斗口,8-出料管口,9-双层槽端板,10-机头联轴器(简称:联轴器),11-共用机座,12-轴承盒座,13-轴端密封装置,14-轴承盒(包括机头轴承盒、机尾止推轴承盒),15-输料槽主体,16-输料槽连接板,17-槽口外折边,18-冷却槽主体,19-进水管法兰,20-出水管法兰,21-机座底板,22-机座筋板,23-座槽连接板ⅰ,24-底板支撑,25-电机座,26-轴承盒台ⅰ,27-转轴孔,28-座槽连接板ⅱ,29-轴轴承盒台ⅱ,30-轴端密封盘,31-密封压盘,32-密封圈,33-冷却水腔。

具体实施方式

27.下面结合本发明冷水降温式u型输料槽的冷却式高温滤饼螺旋输送机实施例中的附图,对本发明实施例中的技术方案进行描述,所描述的实施例仅是本发明优选的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域技术人员做出的没有创造性的所有其他实施例,如冷水降温方式相同、结构相似的u型冷却输料槽,都属于本发明的保护范围。

28.实施例1一种冷水降温式u型输料槽(简称:u型冷却输料槽),创新的总体实施方案的要点是:将现有单层u形常温输料槽,改进成双层u型冷却输料槽,包括u型输料内槽5、u型冷却外槽6、双层槽端板9,主材为不锈钢;主要是增设u型冷却外槽6,即外层冷水降温式u型冷却冷却槽6;u型冷却外槽6隔腔包覆着u型输料内槽5,双层槽端板9焊接在u型输料内槽5和u型冷却外槽6两端,形成具有冷却水腔33的u型冷却输料槽;螺旋输送机在u型输料内槽5中输送高温滤饼的同时,冷水在冷却水腔33中不断流动,通过高温滤饼、u型输料内槽5与冷却水之间的热交换,使高温滤饼快速降温;具体实施方案详细说明如下。

29.所述的u型输料内槽5,即内层耐磨式u型输料槽,包括输料槽主体15、进料斗口7、

出料管口8;设置的输料槽主体15,为u型输料槽主体15,具有两端输料槽连接板16、槽口外折边17,其规格与有轴螺旋体相应;进料斗口7位于输料槽主体15右端上面,出料管口8位于输料槽主体15左端下面;用于输送高温滤饼的通道。

30.所述的u型冷却外槽6,为外层u型冷却水槽,包括冷却槽主体18、进水管法兰19、出水管法兰20;设置的冷却外槽主体18,为u型冷却槽主体18,具有出料管口8,其长度与输料槽主体15长度相等,其宽度大于输料槽主体15的宽度;进水管法兰19设置在冷却槽主体18右端下面,出水管法兰20设置在冷却槽主体18左端上面;用于和u型输料内槽5形成冷却水腔33、为高温滤饼降温。

31.所述的双层槽端板9,为连接u型输料内槽5和u型冷却外槽6两端的双层槽端板9,其规格大于u型冷却外槽6端面,具有中心轴孔与周边外连接孔;用于封闭双层u型冷却输料槽两端。

32.u型冷却输料槽的组焊:在u型输料内槽5和u型冷却外槽6两者倒置状态,u型冷却外槽6套在u型输料内槽5外面、两者对中,u型冷却外槽6的槽口焊接在u型输料内槽5的槽口外折边17上,双层槽端板9焊接在u型输料内槽5和u型冷却外槽6两端,利用出料管焊接式连接u型输料内槽5和u型冷却外槽6的出料管口8,正置后形成具有冷却水腔33的u型冷却输料槽。

33.本发明提供的冷水降温式u型输料槽,显著的进步是具有双层槽结构紧凑、在线冷水降温、热交换效果好、高温滤饼降温快、节省摊料场地、防燃成本低的优点;冷水在冷却水腔中不断流动,可使在u型输料内槽中输送的高温滤饼快速降温;解决了单层u形常温输料槽不能在线冷却输送过程中的高温滤饼,高温滤饼输送到储存室后,需要人工将高温滤饼摊开自然散热以防止发酵自燃,占用场地大、降温时间长、防燃成本高的技术问题;提高了高温滤饼后处理的自动化水平,节省了摊开高温滤饼散热的场地,降低了防止高温滤饼发酵自燃的成本;产品升级换代、拓能增效。

34.实施例2一种冷却式高温滤饼螺旋输送机(简称:螺旋输送机),即使用本发明冷水降温式u型输料槽的冷却式高温滤饼螺旋输送机(简称:u型冷却输料槽),主要由螺旋驱动装置、有轴螺旋装置、u型冷却输料槽组成;具有70米内水平输送并冷却无粘性非缠绕高温滤饼的功能。本发明与现有技术共有的技术部分,按照我国机械行业现行标准《螺旋输送机》jb/t 7679制造。

35.所述的螺旋驱动装置,包括螺旋驱动电机1、机头联轴器10、共用机座11;设置的螺旋驱动电机1为减速电机;设置的共用机座11,包括机座底板21、机座筋板22、座槽连接板ⅰ23、底板支撑24、电机座25、轴承盒台ⅰ26,座槽连接板ⅰ23具有转轴孔27;用于驱动有轴螺旋体。

36.所述的有轴螺旋装置,包括有轴螺旋体、短轴头4、轴承盒座12、轴端密封装置13、轴承盒14;设置的有轴螺旋体,包括螺旋转轴2、螺旋叶片3;设置的轴承盒座12,包括座槽连接板ⅱ28、轴轴承盒台ⅱ29;设置的轴端密封装置13,包括轴端密封盘30、密封压盘31、密封圈32;用于螺旋式连续推动物料在u型输料槽5中向出料管口8滑动。

37.所述的u型冷却输料槽,包括u型输料内槽5、u型冷却外槽6、双层槽端板9;u型冷却外槽6隔腔包覆着u型输料内槽5,形成具有冷却水腔33的u型冷却输料槽;用于输送高温滤

饼的通道,并在冷却水腔33中通入冷水使在u型输料内槽5中输送的高温滤饼快速降温。

38.螺旋输送机的总装:(1)非螺旋部分安装:共用机座11和轴承盒座12分别安装在u型冷却输料槽左右两端、并连接u型冷却输料槽;机头轴承盒14和机尾止推轴承盒14分别安装在共用机座11和轴承盒座12上;(2)螺旋部分安装:有轴螺旋体和短轴头4分别穿过u型冷却输料槽两端的转轴孔27安装在双轴承盒14中,短轴头4连接螺旋转轴2,螺旋叶片3接近而不接触u形输料槽5的槽底;双轴端密封装置13的轴端密封盘30穿过轴头分别焊接在座槽连接板ⅰ23和座槽连接板ⅱ28上、并使转轴孔27中的螺旋转轴2和短轴头4径向密封;(3)驱动装置安装:驱动电机1安装在共用机座11上、并联通plc程控系统,利用联轴器10连接螺旋转轴2和驱动电机1。

39.螺旋输送机工作原理与过程是:螺旋输送机与压滤机配套使用,(1)输送高温滤饼:物料(高温滤饼)从进料斗口7输入u型输料内槽5内,驱动电机1带动有轴螺旋体旋转,螺旋叶片3不断推移物料向出料管口8滑动,由于物料的重力及其与槽壁所产生的摩擦力,使物料只能在螺旋叶片3的推送下沿着u型输料槽5的底部向前移动,物料不能随螺旋叶片3一起旋转,其情况好像螺母只能沿着旋转的螺杆作平移运动、而螺母不能随螺杆旋转一样,物料从出料管口8输出;(2)冷却高温滤饼:在输送高温滤饼的同时,冷水在冷却水腔33中不断流动,通过高温滤饼、u型输料内槽5与冷却水之间的热交换,使高温滤饼快速降温;实现远距离输送并冷却高温滤饼。

40.本发明提供的冷却式高温滤饼螺旋输送机,其有益效果是:通过在u型输料内槽5外围增设u型冷却外槽6,形成具有冷却水腔33的u型冷却输料槽;冷水在冷却水腔33中不断流动,可使在u型输料内槽5中输送的高温滤饼快速降温;解决了人们一直渴望解决但始终未能获得成功的高温滤饼输送过程的有效冷却技术难题;提高了高温滤饼后处理的自动化水平,节省了摊开高温滤饼散热的场地,降低了防止高温滤饼发酵自燃的成本;产品升级换代、拓能增效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1