自动装卸系统及自动装卸方法与流程

1.本发明属于装卸搬运技术领域,尤其涉及自动装卸系统及自动装卸方法。

背景技术:

2.现有设备在装卸货物时仍然依赖于传送带或输送线来实现货物的连续转运,每件货物仍然是被单独地转运,单件输送,效率较低,同一输送线不便移动对接不同货物,自动化和智能化程度较低,还需人力搬运配合,货物信息不易在搬运过程中监控,容易导致损失和丢失,安全性难以确保,即使消耗大量人力也不能确保搬运全程顺利,特别是在面对车到库、库到库和车到车时难以有效实现高效且准确的装卸和搬运,人工装卸搬运强度大;工作效率低下,设备数量多;野蛮装卸,装卸搬运易损坏,人身安全保障差,持续工作强度大。

技术实现要素:

3.本发明目的在于提供一种能够解决货物装卸自动化程度低、搬运效率低下、搬运过程不易监控、货物容易损失和丢失或依赖人工装卸却不能高效准确地转运货物的技术问题的自动装卸系统及自动装卸方法。

4.自动装卸方法,包括以下步骤:agv车体移动到装卸位置,向agv车体上的初始位置放置空托盘或装有货品的托盘,翻转机构抓取所述空托盘,带着空托盘的翻转机构移动到 agv车体上的指定位置或初始位置并释放所述空托盘,机器人抓取货品并放置于所述空托盘上或从装有货品的托盘抓取货品,装有货品的托盘在所述agv车体上移动到初始位置或指定位置,装有货品的托盘从初始位置或指定位置被转运至存储区。

5.可选地,待装有货品的所述托盘被移动到初始位置或指定位置,翻转机构将空托盘释放到初始位置或指定位置;当初始位置或指定位置没有托盘时,空托盘或待装有货品的所述托盘通过agv车体上的输送线移动。

6.可选地,还包括所述机器人将货品整齐码垛在所述空托盘上或存储区,通过机器人上安装的摄像头判断是否完成码垛,若完成码垛则控制翻转机构抓取空托盘,装有货品的托盘离开指定位置或初始位置,控制自动叉车准备转运空托盘或装有货品的托盘。

7.可选地,还包括通过所述机器人上安装的摄像头获取待装卸货品的图像,识别所述图像中的货品尺寸,根据所述货品尺寸确定装卸顺序。

8.可选地,还包括获取待装卸货品的属性信息和位置信息,根据所述属性信息和所述位置信息确定装卸顺序。

9.可选地,根据待装卸货品的图像判定货品状态是否异常,若为异常则记录所述异常货品的属性信息并判定所述异常货品的异常等级,根据所述异常等级确定所述异常货品的装卸方式。

10.可选地,还包括通过所述agv车体或机器人上的测距元件检测待装卸货品的位置和数量,控制所述agv车体移动,记录经过所述机器人码垛的货品的属性信息,若判断所述待装卸货品的数量为零,则将记录到的属性信息与获取到的属性信息进行比对以确定是否

一致,若一致则控制所述agv车体前往下一个装卸位置。

11.可选地,还包括使用打包机将在输送线上的装在托盘上的货品打包或分拆。

12.本发明还提供一种自动装卸系统,包括agv车体、翻转机构和机器人,所述机器人设于所述agv车体的一端,所述翻转机构可移动地安装于所述agv车体上,所述agv车体上设有输送线,所述输送线用于连接指定位置和初始位置,所述agv车体和/或所述机器人上设有测距元件,所述机器人上设有摄像头和抓取部,所述agv车体上设有万向轮。所述万向轮优选为麦克纳姆轮。

13.可选地,所述机器人的底座位于所述万向轮之间且所述底座的下表面高度低于所述输送线的上表面,所述agv车体上还设有用于打包和/或分拆货品的打包机。

14.相对于现有技术,本发明具有以下有益效果:车轮为麦克纳姆轮,agv车体可任意方向自由移动;在货物的转运过程中做到机器对接机器,可适用于车到库、库到库和车到车的货物转运,基本上可免除人工参与,使得工人不必在机器附近工作,有利于安全生产和降低劳动强度;使用了机器人进行作业,依靠图像识别和可替换的抓取部实现抓取和码垛各类货物,实现全程自动化,提高了自动化水平,集成度较高,可大幅提高装卸货效率,节省人工成本和多种设备的投资。

附图说明

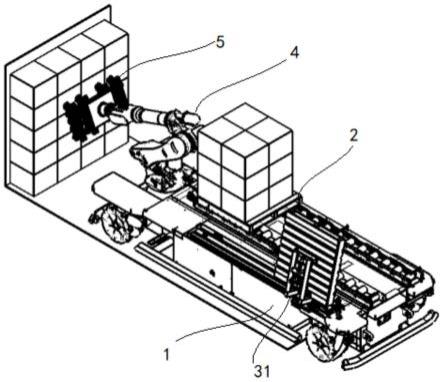

15.图1为本发明实施例1的整体结构示意图;

16.图2为本发明实施例的翻转机构的立体图;

17.图3为本发明实施例的翻转机构的主视图;

18.图4为本发明实施例2的整体结构示意图。

19.附图标记:1、agv车体;2、托盘;31、翻转架;32、导杆;33、大齿轮;34、电推杆; 35、丝杆;36、连接板;37、电机;38、传感器;4、机器人;5、抓取部。

具体实施方式

20.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明做进一步详细的描述。

21.实施例1

22.如图1所示的一种自动装卸系统,包括agv车体、翻转机构和机器人,所述机器人设于所述agv车体的一端,所述翻转机构可移动地安装于所述agv车体上,所述agv车体上设有输送线,所述输送线用于连接指定位置和初始位置,所述agv车体和/或所述机器人上设有测距元件,所述机器人上设有摄像头和抓取部,所述agv车体上设有万向轮。所述机器人的底座位于所述万向轮之间且所述底座的下表面高度低于所述输送线的上表面,所述agv车体上还设有用于打包和/或分拆货品的打包机。自动装卸系统还包括用于搬运托盘的自动叉车。

23.翻转机构包括移动组件和翻转组件,所述移动组件与所述翻转组件连接,所述移动组件包括输送线,本实施例中,所述输送线设置有两条,所述输送线分别用于运输装有酒坛的托盘2与已翻转的托盘2。如图2及图3所示,所述翻转组件包括翻转架31、导杆32、大齿轮 33和电推杆34,所述导杆32与所述电推杆34连接,所述电推杆34控制所述导杆32的移

动,所述电推杆34与所述翻转架31连接,所述导杆32与所述大齿轮33连接,所述大齿轮33控制所述导杆32的旋转。

24.所述翻转架31上还设置有丝杆35,所述丝杆35还与连接板36连接,所述丝杆35控制所述连接板36的上下移动。所述连接板36上设有齿条,所述齿条与所述大齿轮33配合,所述连接板36通过所述齿条控制所述大齿轮33的旋转。所述翻转架31上还设置有滑轨,所述连接板36与所述滑轨连接,所述滑轨可以限制所述连接板36的水平移动。

25.所述丝杆35还与电机37连接,所述电机37通过所述丝杆35控制所述连接板36的上下移动。所述翻转组件还包括传感器38,所述传感器38设置在所述翻转架31上,所述传感器 38可以监测所述导轨的位置。

26.优选的,所述电机37为伺服电机。优选的,所述丝杆35为滚珠丝杆。

27.使用时,所述导杆32通过所述电推杆34伸出,插入到与所述导杆32配合的所述运输托盘2内部,然后所述电机37转动,并带动丝杆35旋转,丝杆35带动齿条上下运动,齿条带动大齿轮33旋转,当所述传感器38检测到所述导杆32摆动到预设位置时,终止运动。

28.所述agv车体1上的测距元件为雷达,优选的,所述雷达为激光雷达,可以精准测距定位。所述agv车体1上的车轮,优选为麦克纳姆轮,可以全方位移动,麦克纳姆轮由车轮减速机带动,麦克纳姆轮与车轮减速机之间为链条传动,车轮减速机的位置低于麦克纳姆轮的中心,机器人的底座位于两个麦克纳姆轮之间且位于车轮减速机的上方,使得机器人收起时的最大高度约为1900mm,agv车体上输送线上表面的高度约为820mm,尽量减小了 agv车体高度,流出了更多的装载空间,也给了机器人更大的运动范围,更加适用于狭窄空间,例如车厢内、集装箱或小型仓库。

29.所述机器人4与所述agv车体1连接,所述机器人4与所述抓取部5连接,所述机器人4具备有图像识别功能的摄像头,通过摄像头的图像识别功能识别酒坛并进行抓取。

30.优选的,所述抓取部5为三爪机械手,可以根据不同直径的酒坛调整来抱紧酒坛。

31.本实施例中,搭载有机器人4的agv车体驶入仓库内部,通过车上安装的雷达扫描仓库内部环境建立地图,实现精确移动及定位。然后,通过叉车将托盘放置到车体1的输送线上,输送线运动,将托盘运输到机器人4的工作区域内的指定位置,即agv车体1上靠近机器人4一端。再然后,机器人4通过抓取部5依次抓取托盘上的酒坛,将酒坛放到地面上并层层堆垛,同时叉车将第二个装有黄酒酒坛托盘放置到托盘初始位置,即agv车体1上远离机器人4的一端。待第一个托盘抓取完酒坛,翻转机构将空托盘抓起翻转,空托盘脱离输送线。最后,输送线运转,将第二个托盘输送到指定位置,翻转机构上的空托盘平移到初始位置,由叉车叉走,如此循环运作,完成酒坛的装卸任务。当然,也可以通过本发明的自动装卸系统进行酒坛的装车码垛。

32.实施例2

33.与实施例1不同的是,自动装卸系统所要装卸的货物从酒坛替换为箱体,抓取部5的三爪机械手被替换为吸盘组,吸盘组的抓取范围可根据需要设置以便于抓取不同尺寸的箱体。

34.使用所述的自动装卸系统可以实现的自动装卸方法,包括以下步骤:agv车体1移动到装卸位置,向agv车体1上的初始位置放置空托盘2,空托盘2在输送线上移动到指定位置,再向agv车体1上的初始位置放置空托盘2,翻转机构抓取该空托盘2,机器人4抓取货品

并放置于所述空托盘2上,装有货品的托盘2在所述agv车体1上移动到初始位置,带着空托盘2的翻转机构移动到agv车体1上的指定位置并释放所述空托盘2,装有货品的托盘 2从初始位置被自动叉车转运至存储区。

35.agv车体1移动到装卸位置,向agv车体1上的初始位置放置装有货品的托盘2,装有货品的托盘2在所述agv车体1上移动到指定位置,再向agv车体1上的初始位置放置装有货品的托盘2,同时机器人4从位于指定位置的装有货品的托盘2抓取货品并码垛到存储区直至托盘2空出,翻转机构抓取所述空托盘2,装有货品的托盘2在所述agv车体1上移动到指定位置,带着空托盘2的翻转机构移动到agv车体1上的初始位置并释放所述空托盘2,空托盘2被自动叉车运走。另外,可使用打包机将在输送线上的装在托盘2上的货品打包或分拆。

36.当初始位置或指定位置没有托盘时,空托盘或待装有货品的所述托盘通过agv车体上的输送线移动。

37.所述机器人可以将货品整齐码垛在所述空托盘上或存储区,通过机器人上安装的摄像头判断是否完成码垛,若完成码垛则控制翻转机构抓取空托盘,装有货品的托盘离开指定位置或初始位置,控制自动叉车准备转运装有货品的托盘。还包括通过所述机器人上安装的摄像头获取待装卸货品的图像,识别所述图像中的货品尺寸,根据所述货品尺寸确定装卸顺序;可以根据待装卸货品的图像判定货品状态是否异常,若为异常则记录所述异常货品的属性信息并判定所述异常货品的异常等级,根据所述异常等级确定所述异常货品的装卸方式。还包括获取待装卸货品的属性信息和位置信息,根据所述属性信息和所述位置信息确定装卸顺序;可以通过所述agv车体或机器人上的测距元件检测待装卸货品的位置和数量,控制所述agv车体移动,记录经过所述机器人码垛的货品的属性信息,若判断所述待装卸货品的数量为零,则将记录到的属性信息与获取到的属性信息进行比对以确定是否一致,若一致则控制所述agv车体前往下一个装卸位置。

38.本发明的agv车体可自主全向移动;抓取部5可根据不同类型货物替换,机器人的运动范围更大;且堆垛完成后空托盘或装有货物的托盘可整体被叉车运输搬走,托盘上的货物可以在输送线上被打包或分拆,空托盘可以被被放置于agv车体的输送线上,继续装卸货物,效率大幅提升。

39.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1