自动分壳装置、方法及壳体分装系统与流程

本发明涉及自动化生产,特别是涉及自动分壳装置、方法及壳体分装系统。

背景技术:

1、呈包装的壳体在分装过程中,普遍采用纯手工或半自动化方式,比如:在电池行业中铝壳包的分装过程中,首先人工将铝壳包拆除,将其倒扣在产线上;随着产线的运转,线上作业人员将铝壳之间的隔离纸抽出,并将部分重叠的铝壳分拨开,以使铝壳之间有序排开,方便后续机械装盘。

2、然而,由于该分装方式主要依靠人工操作,因此很容易出现操作不规范,导致铝壳之间易出现碰伤和划伤,从而导致铝壳分装品质难以保障。同时,分装过程中采用人工作业方式,不仅会增加人工成本,而且还降低铝壳的分装效率。

技术实现思路

1、基于此,有必要提供一种自动分壳装置、方法及壳体分装系统,替代人工操作,加快节拍,提高分装效率和分装质量。

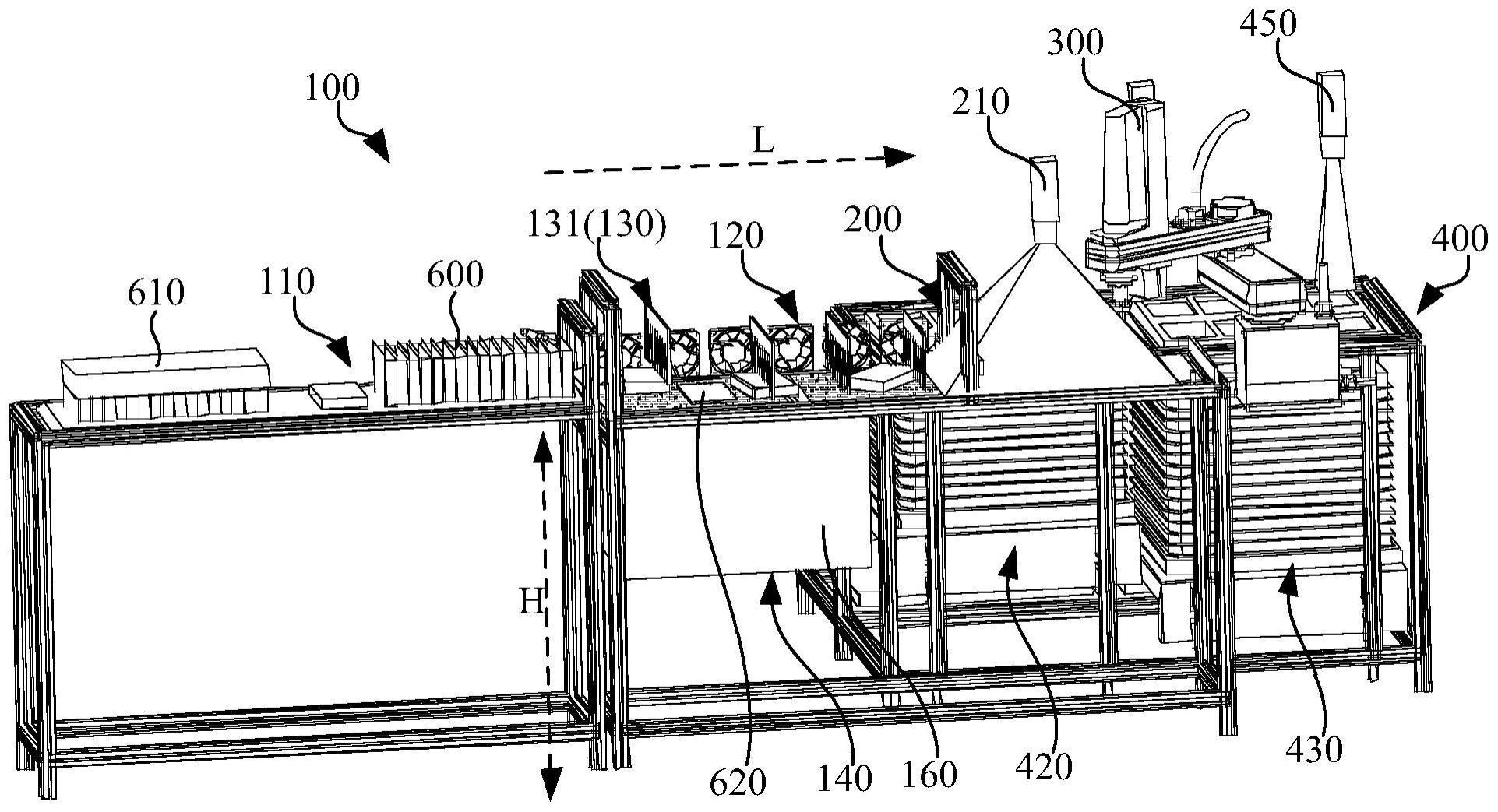

2、第一方面,本技术提供一种自动分壳装置,包括:入料机构,用于接收并输送拆除包装后的多个壳体,所述多个壳体保持拆除包装前的第一状态;输送机构,用于接收并输送所述入料机构输出的壳体,且所述入料机构向所述输送机构输送所述壳体时,所述壳体在所述输送机构上处于第二状态;梳分机构,用于梳理并分开所述输送机构上重叠的至少两个所述壳体,使得每个所述壳体之间相互分离。

3、上述的自动分壳装置,在分装过程中,将拆除包装后的壳体倒扣在入料机构上,利用入料机构将整箱的壳体输送至输送机构上,并保证壳体在输送机构上以倾倒姿态进行输送;接着,利用梳分机构将重叠的至少两个壳体分开,使得产线上的壳体呈相互隔开的单独个体如此,本技术的自动分壳装置能替代人工作业,使得成包装的壳体自动、有序分隔开,并进行自动、有效的除纸操作,加快作业节拍,提高分装效率和分装质量。

4、在一些实施例中,所述第一状态定义为所述壳体的直立状态;所述第二状态定义为所述壳体的倾倒状态。如此设计,便于后续对重叠的壳体进行梳分,保证分壳稳定运行。

5、在一些实施例中,所述输送机构的输入端邻近于所述入料机构的输出端布置,且在所述输送机构的高度方向h上,所述输送机构的输入端低于所述入料机构的输出端。这样当壳体从入料机构输送至输送机构上时,会发生前倾动作,保证壳体在输送机构上均呈“倾倒状态”,从而保证壳体的分装作业稳定运行。

6、在一些实施例中,所述自动分壳装置还包括放倒结构,所述放倒结构用于驱使所述入料机构上的所述壳体朝向所述输送机构倾倒。如此设计,确保输送结构上的壳体均处于倾倒状态,从而保证壳体的分装作业持续、稳定运行。

7、在一些实施例中,所述放倒结构包括喷嘴,所述喷嘴位于所述入料机构的上方,且所述喷嘴的喷射端朝向所述输送机构设置。如此,有效将重叠的壳体梳分开,使得壳体一个个有序通过梳分间隔。

8、在一些实施例中,所述梳分机构包括位于所述输送机构上方的梳分件,所述梳分件与所述输送机构之间形成梳分间隔,所述梳分间隔用于允许一个处于第二状态的所述壳体通过。

9、在一些实施例中,所述梳分件为至少两个,全部所述梳分件沿所述输送机构的输送方向l间隔排列,全部所述梳分间隔的高度h沿所述输送机构的输送方向l呈减小趋势。如此,加强对壳体的梳分作用,提高壳体的梳分效果,避免输送机构向外输送重叠的壳体而导致分装作业无法正常运行。

10、在一些实施例中,所述梳分件包括主体部及具有弹性形变功能的梳分部,所述梳分部设于所述主体部上,并与所述输送机构之间形成所述梳分间隔。如此设计,在保证一个壳体顺利通过的同时,也保证梳分部与壳体表面紧密接触,以便刮下该壳体表面的其他壳体,进一步提高梳分机构的梳分效果。

11、在一些实施例中,所述自动分壳装置还包括除去机构,所述除去机构用于除去所述输送机构上用于隔离相邻两个所述壳体之间的隔离件。如此,当隔离件暴露在输送机构上时,利用除去机构将隔离件从输送机构上除去,避免隔离件的存在干扰壳体的装盘,以保证壳体分装稳定运行;同时也有利于实现隔离件的回收,实现资源循环利用。

12、在一些实施例中,所述输送机构包括输送架及间隔设于所述输送架上的至少两个传送组件,相邻两个所述传送组件之间形成除去间隔,所述除去机构用于将所述隔离件从所述除去间隔中除去。如此,使得隔离件在除去机构的作用下顺利除去,进一步保证壳体的分装作业稳定运行。

13、在一些实施例中,所述自动分壳装置还包括回收箱,所述回收箱位于所述传送组件的下方,并与所述除去间隔相通。如此,收集从除去间隔中除去的隔离件,便于对隔离件统一处理。

14、在一些实施例中,所述自动分壳装置还包括防护罩,所述防护罩罩设于所述输送机构和所述梳分机构的上方,以至少对所述输送机构上的梳分作业提供防护。如此,为输送机构上的作业提供有效防护,保证自动分壳装置稳定、有序进行。

15、第二方面,本技术提供一种壳体分装系统,包括:如以上任一项所述的自动分壳装置;出料机构,用于接收并输送所述输送机构输出的壳体;供盘装置,用于提供空托盘;取料装置,用于将所述出料机构上的壳体转移至所述空托盘内。

16、上述的壳体分装系统,采用以上的自动分壳装置,在分装过程中,将拆除包装后的壳体倒扣在入料机构上,利用入料机构将整箱的壳体输送至输送机构上,并保证壳体在输送机构上以倾倒姿态进行输送;接着,利用梳分机构将重叠的至少两个壳体分开,使得产线上的壳体呈相互隔开的单独个体。待壳体输送至出料机构上时,通过取料装置将出料机构上的壳体转移至供盘装置中的空托盘中,以完成壳体自动分装作业。如此,本技术的自动分壳装置能替代人工作业,使得成包装的壳体自动、有序分隔开,并进行自动、有效的除纸操作,加快作业节拍,提高分装效率和分装质量。

17、在一些实施例中,所述供盘装置包括机架及设于所述机架上的第一升降机构、第二升降机构和移动机构,所述第一升降机构用于顶升空托盘垛以使所述空托盘垛中最上层的空托盘移至供盘工位上,所述第二升降机构用于下降实托盘垛以空出装盘工位,所述移动机构用于将所述供盘工位上的空托盘转移至所述装盘工位上。

18、在一些实施例中,所述移动机构包括滑轨和吸盘,所述滑轨设于所述机架上,并沿自所述供盘工位至所述装盘工位的方向延伸,所述吸盘滑动设于所述滑轨上并用于吸取所述供盘工位上的空托盘。

19、在一些实施例中,所述供盘装置还包括定位模块,所述定位模块用于获取所述装盘工位上的空托盘位置信息,以控制所述取料装置将所述壳体转移至所述装盘工位上的空托盘内。如此,为取料装置提供定位信息,保证取料装置准确将壳体放入空托盘内,有利于提高壳体的分装质量。

20、在一些实施例中,所述供盘装置还包括备料机构,所述备料机构用于放置空托盘垛,并将所述空托盘垛输送至所述第一升降机构上,及时补充第一升降机构上的空托盘垛,保证壳体的分装作业持续、稳定运行。

21、在一些实施例中,所述供盘装置还包括出盘机构,所述出盘机构用于接收并输出所述第二升降机构上输出的实托盘垛,及时输出第二升降机构上的实托盘垛,保证壳体的分装作业持续、稳定运行。

22、第三方面,本技术提供一种自动分壳方法,采用以上任一项所述的自动分壳装置,所述方法包括如下步骤:控制入料机构动作,将拆除包装后并保持拆除包装前的第一状态的多个壳体输送至输送机构上;控制所述输送机构对接收的所述壳体继续输送,并控制所述输送机构上的壳体处于第二状态;利用梳分机构,对所述输送机构上重叠的至少两个所述壳体进行梳分,以使每个所述壳体之间相互分离。

23、在一些实施例中,利用梳分机构,对所述输送机构上重叠的至少两个所述壳体进行梳分的步骤,包括:通过所述输送机构,将处于第二状态的所述壳体输送至梳分件的下方;利用所述梳分件与所述输送机构之间的梳分间隔,允许一个处于第二状态的所述壳体通过,以使每个所述壳体之间相互分离。如此,使得壳体一个个有序通过梳分间隔,从而实现稳定、有序的自动分壳作业。

24、在一些实施例中,所述方法,还包括:通过除去机构,除去所述输送机构上用于隔离相邻两个所述壳体之间的隔离件。如此,避免因隔离件的存在干扰壳体的装盘,以保证壳体分装稳定运行;同时也有利于实现隔离件的回收,实现资源循环利用。

25、在一些实施例中,通过除去机构,除去所述输送机构上用于隔离相邻两个所述壳体之间的隔离件的步骤,包括:通过所述输送机构,将所述隔离件输送至所述输送机构的除去间隔处;通过所述除去机构,将所述隔离件从所述除去间隔中吹离或吸离所述输送机构。如此,使得隔离件在除去机构的作用下顺利除去,进一步保证壳体的分装作业稳定运行。

- 还没有人留言评论。精彩留言会获得点赞!