一种亲肤面料及其制备工艺与制备方法与流程

1.本发明涉及面料制备领域,更具体的说是一种亲肤面料及其制备工艺与制备方法。

背景技术:

2.在面料生产制备的过程中,通常通过现有的技术手段对面料进行机械或者化工的药剂处理,使面料表面更为光滑和柔和;专利号为201910549248.6公开了一种亲肤面料加工系统及亲肤面料加工方法,亲肤面料的左端进行拉伸绷紧时,亲肤面料的右端放松,亲肤面料的右端进行拉伸绷紧时,亲肤面料的左端放松,如此往复,对亲肤面料进行拉扯,使亲肤面料变得更加柔软。所述顶杆左右设置有两个,两个顶杆下侧的前后两端均固定连接有竖杆,同一个顶杆上的两个竖杆之间均固定连接有横柱,两个横柱的下侧中端均固定连接有竖柱,位于前端的两个竖杆之间和位于后端的两个竖杆之间均固定连接有底条板,两个横柱上均滑动连接有两个横移动座;当左端的两个横移动座相互靠近时,右端的两个横移动座相互远离;当左端的两个横移动座相互远离时,右端的两个横移动座相互靠近。但是该设备无法将加工运输中的面料进行翻转组合或者折叠。

技术实现要素:

3.本发明的目的是提供一种亲肤面料及其制备工艺与制备方法,其有益效果为可以快速的加工出由两端边沿翻折或对折组成的亲肤面料。

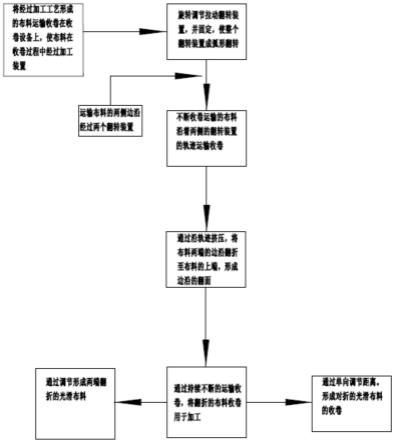

4.本发明的目的通过以下技术方案来实现:一种亲肤面料制备方法,该方法包括以下步骤:

5.步骤一、将经过加工工艺形成的布料运输收卷在收卷设备上,使布料在收卷过程中经过加工装置;

6.步骤二、旋转调节拉动翻转装置,并固定,使整个翻转装置成弧形翻转;不断收卷运输的布料沿着两侧的翻转装置的轨迹运输收卷;

7.步骤三、通过沿轨迹挤压,将布料两端的边沿翻折至布料的上端,形成布料边沿的翻面;

8.步骤四、通过持续不断的运输收卷,将翻折的布料收卷用于加工;

9.步骤五、通过调节形成两端翻折的光滑布料;通过单向调节距离,形成对折的光滑布料的收卷。

10.所述翻转装置包括引导辊、引导座、衔接弧形槽和衔接弧形滑杆,引导辊转动在引导座内,引导座的两端分别设置有衔接弧形槽和衔接弧形滑杆;多个引导座之间通过衔接弧形滑杆在衔接弧形槽内的滑动相互弧形滑动连接。

11.所述左端的引导座上固定有用于横向驱动的轴端轴座,左端的引导座的下端固定有用于横向滑动的距离限位滑座;右端的引导座上固定有用于沿轨迹滑动的沿轨迹滑杆。

12.所述轴端轴座内转动设置有用于横向驱动的距离调节螺杆轴;沿轨迹滑杆沿轨迹

滑动在轨迹引导滑槽内,轨迹引导滑槽设置在固定滑板上,固定滑板的侧端固定有用于与轴端轴座同步的同步滑动限位滑座,轴端轴座通过连接板连接固定滑板。

13.所述工艺使经过高温280℃压光处理的面料再经过剪毛机的单向剪毛,使光滑面的面料始终处于运输下端进行收卷。

14.所述的亲肤面料由两端边沿翻折或对折组成。

15.通过将经过压光和剪毛的布料光滑的一面布料始终处于下端进行收卷,根据需求调节翻转装置的横向位置以及倾斜的角度;如需要加工出两端翻折的光滑布料,通过操作两个翻转装置的倾斜的角度,并进行角度和折叠宽度的确定,使布料的两端边沿沿着翻转装置的角度轨迹运动,进而实现通过运输转动实现翻折;如需形成对折的光滑布料的收卷;通过调节,使一端的翻转装置滑动至深处,通过调节将角度固定,进而使布料沿轨迹后运动对折,并收到转动运输的挤压,方便对折收卷;进而形成对亲肤面料的边沿和两端均光滑的折叠加工,方便实现对折收卷。

附图说明

16.图1是本发明的面料制备的流程示意图;

17.图2是本发明的引导座衔接的结构示意图;

18.图3是本发明的翻转装置的结构示意图一;

19.图4是本发明的翻转装置的结构示意图二;

20.图5是本发明的固定滑板的结构示意图;

21.图6是本发明的引导固定架的结构示意图一;

22.图7是本发明的引导固定架的结构示意图二;

23.图8是本发明的高度运输调节的结构示意图;

24.图9是本发明的同步横向调节的结构示意图;

25.图10是本发明的整体的结构示意图一;

26.图11是本发明的整体的结构示意图二。

27.图中:引导辊1;引导座2;衔接弧形槽3;衔接弧形滑杆4;轴端轴座5;距离限位滑座6;沿轨迹滑杆7;距离调节螺杆轴8;固定滑板9;轨迹引导滑槽10;角度固定座11;角度固定螺杆12;同步滑动限位滑座13;引导固定架14;高度调节辊15;高度调节滑座16;螺纹升降杆17。

具体实施方式

28.下面结合附图对本发明作进一步详细说明。

29.如这里所示的实施方式所示,

30.步骤一、将经过加工工艺形成的布料运输收卷在收卷设备上,使布料在收卷过程中经过加工装置;

31.步骤二、旋转调节拉动翻转装置,并固定,使整个翻转装置成弧形翻转;不断收卷运输的布料沿着两侧的翻转装置的轨迹运输收卷;

32.步骤三、通过沿轨迹挤压,将布料两端的边沿翻折至布料的上端,形成布料边沿的翻面;

33.步骤四、通过持续不断的运输收卷,将翻折的布料收卷用于加工;

34.步骤五、通过调节形成两端翻折的光滑布料;通过单向调节距离,形成对折的光滑布料的收卷。

35.通过将经过压光和剪毛的布料光滑的一面布料始终处于下端进行收卷,根据需求调节翻转装置的横向位置以及倾斜的角度;如需要加工出两端翻折的光滑布料,通过操作两个翻转装置的倾斜的角度,并进行角度和折叠宽度的确定,使布料的两端边沿沿着翻转装置的角度轨迹运动,进而实现通过运输转动实现翻折;如需形成对折的光滑布料的收卷;通过调节,使一端的翻转装置滑动至深处,通过调节将角度固定,进而使布料沿轨迹后运动对折,并收到转动运输的挤压,方便对折收卷;进而形成对亲肤面料的边沿和两端均光滑的折叠加工,方便实现对折收卷。

36.结合以上实施例进一步优化:

37.进一步的根据图2、图3、图4和图5示的一种亲肤面料制备方法示例的工作过程是:

38.通过引导辊1的短轴转动和轴承转动在引导座2内,通过引导座2两端的衔接弧形槽3和衔接弧形滑杆4,使衔接弧形滑杆4限位弧形滑动在衔接弧形槽3内,进而使多个引导辊1和引导座2之间形成相互弧形滑动连接的状态,进而使多个引导辊1和引导座2形成整个弧形容易翻转的装置,通过将运输中收卷的面料经过在多个引导辊1上的引导,形成将面料进行翻转的翻转装置。

39.结合以上实施例进一步优化:

40.进一步的根据图2、图3、图4和图5示的一种亲肤面料制备方法示例的工作过程是:

41.通过轴端轴座5与距离调节螺杆轴8的连接,在旋转距离调节螺杆轴8时,使左端的引导座2通过距离限位滑座6发生位移,进而实现翻转深度的调节,便于翻转使用效果的切换。通过沿轨迹滑杆7将整个翻转装置的翻转轨迹进行限定沿着这顶圆形进行旋转,防止发生偏移。

42.结合以上实施例进一步优化:

43.进一步的根据图4、图5、图6和图7示的一种亲肤面料制备方法示例的工作过程是:

44.通过在引导固定架14上旋转距离调节螺杆轴8,进而实现翻转深度的调节;通过使沿轨迹滑杆7沿轨迹滑动在轨迹引导滑槽10内,使整个翻转装置的翻转弧度沿着轨迹引导滑槽10进行翻转,通过轴端轴座5连接板连接固定滑板9,进而使在驱动翻转装置位移时,固定滑板9通过同步滑动限位滑座13同步横向位移,防止出现翻转偏移。

45.结合以上实施例进一步优化:

46.进一步的所述沿轨迹滑杆7上固定有用于角度翻转固定的角度固定座11,角度固定座11上转动设置有连接固定滑板9的角度固定螺杆12;所述固定滑板9上均角度设置有多个用于固定倾斜翻转角度的螺纹孔。该部分根据图4、图5、图6和图7示的一种亲肤面料制备方法示例的工作过程是:

47.通过在固定滑板9上滑动牵制角度固定座11,进而使沿轨迹滑杆7在轨迹引导滑槽10内滑动,进而调节翻转;通过固定滑板9上均角度设置有多个用于固定倾斜翻转角度的螺纹孔,进而将角度固定螺杆12进行指定位置的固定,确定翻转角度和折叠效果。

48.结合以上实施例进一步优化:

49.进一步的所述距离调节螺杆轴8通过螺纹配合连接在用于支撑装置的引导固定架

14上,引导固定架14内纵向滑动用用于调节布料高度的高度调节滑座16,高度调节滑座16内转动设置有高度调节辊15,高度调节滑座16的下端转动设置有用于调节升降的螺纹升降杆17,通过螺纹配合连接在引导固定架14下端的延伸架上;所述固定滑板9通过同步滑动限位滑座13限位滑动在右端的引导固定架14内。该部分根据图6、图7、图8和图9所示的一种亲肤面料制备方法示例的工作过程是:

50.通过两个引导固定架14的设置,方便对翻转装置两侧的限定滑动的支撑和固定;通过在引导固定架14的下端旋转调节螺纹升降杆17,通过螺纹配合驱动高度调节滑座16在引导固定架14上纵向滑动调节,进而使在高度调节辊15上收卷的运输的面料的支撑面进行高度调节,确保运输位置和翻转位置的精准,避免出现翻转精度的偏差。

51.结合以上实施例进一步优化:

52.进一步的所述工艺使经过高温280℃压光处理的面料再经过剪毛机的单向剪毛,使光滑面的面料始终处于运输下端进行收卷;先行经过压光使一面的面料光滑,扩展方便面料的使用;再通过剪毛机取出表面杂质毛;进而可以加工出所述的亲肤面料由两端边沿翻折或对折组成的面料。

53.在本装置中所述的固定连接可以是指通过焊接、螺纹固定等方式进行固定,所述的转动连接是可以指通过将轴承烘装在轴上,轴或轴孔上设置有弹簧挡圈槽或轴间挡板,通过将弹性挡圈卡在弹簧挡圈槽内或轴间挡板实现轴承的轴向固定,通过轴承的相对滑动,实现转动;结合不同的使用环境,使用不同的连接方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1