一种包覆纱生产用包覆装置的制作方法

1.本发明涉及纺织设备技术领域,尤其涉及一种包覆纱生产用包覆装置。

背景技术:

2.包覆纱又称包缠纱,是一种新型结构的纱线,它以长丝或短纤维为纱芯,外包另一种长丝或短纤维纱条,且外包纱按照螺旋方式对芯纱进行包覆。

3.在包覆纱生产时,需要使用包覆纱机,如授权公告号为cn207597025u的中国专利公开了一种多纺圈包覆机,包括底板,底板顶部设置有支架,底板顶部设置有固定装置,固定装置顶部设置有纱芯丝线筒,纱芯丝线筒顶部设置有导丝器,导丝器设置在支架内部,导丝器顶部设置有第一空心锭子,第一空心锭子顶部设置有第二空心锭子。工作时,纱芯丝线筒上的纱芯丝线通过导丝器进入第一空心锭子内部和第二空心锭子内部,第一空心锭子内部和第二空心锭子内部的纱芯丝线与外部缠绕的纱线一起经过纺圈器包覆在一起。

4.上述包覆机在实际使用过程中,纱芯丝线需要从第一空心锭子内部和第二空心锭子内部穿过,这样每次更换纱芯丝线筒时,都需要人工手动将纱芯丝线端部依次穿过第一空心锭子、第二空心锭子等部件最后缠绕在包覆纱平行筒上。而纱芯丝线较软,第一空心锭子和第二空心锭子具有一定的高度,在穿线时不易操作,费时费力。另外,包覆纱平行筒上初始收集的包覆纱包覆质量较差,影响包覆纱后续实用性效果,且包覆纱成品收卷不够稳定,收卷后不便拆卸更换。

技术实现要素:

5.本发明的目的是提供一种包覆纱生产用包覆装置,其便于快速实现纱芯线的穿引,能够对包覆质量较差的初始包覆纱进行切除及收集,保证包覆纱质量,且保证包覆纱收卷过程的稳定性,便于包覆纱的卸料。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种包覆纱生产用包覆装置,包括机架,所述机架两侧沿其长度方向阵列设有若干包覆单元;每个所述包覆单元包括从下至上依次设置的纱芯上料机构、包覆机构、卷收机构,所述卷收机构一侧设有废丝收料机构;所述纱芯上料机构包括轴线竖直设置的上料底盘,所述上料底盘上端面设有与其同轴的上料卡轴,所述上料卡轴外安装有纱芯料卷;所述包覆机构包括两个上下设置的包覆组件,所述包覆组件包括轴线竖直设置的空心锭子,所述空心锭子外安装有外包料卷,所述机架上位于同一侧、同一层的若干包覆组件中的空心锭子通过龙带传动;所述空心锭子中心设有与其同轴的穿纱孔,且所述穿纱孔内竖直滑动安装有穿引组件;所述穿引组件包括与穿纱孔同轴且位于空心锭子上方的穿引环,所述穿引环下端面连接有竖直设置且下端伸出空心锭子下端的穿引杆,所述穿引杆底部设有与穿纱孔配合的纱芯夹;

所述纱芯夹包括与穿引杆连接的夹座,所述夹座上设有关于穿引杆对称的夹板,且两个所述夹板相互靠近或远离滑动安装在夹座上;两个所述夹板相互靠近的一侧设有半圆纱孔,两个所述半圆纱孔组合形成与穿纱孔同轴的整圆纱孔;其中一个所述夹板上的半圆纱孔两侧分别设有多个凹形夹槽,另一个所述夹板上设有与凹形夹槽配合的凸型夹块;设有所述凹形夹槽的夹板上设有沿其长度方向设置的纱芯槽,所述纱芯槽贯穿该夹板远离夹座的一端,所述纱芯槽依次连通若干凹形夹槽及对应半圆纱孔,且所述纱芯槽底部两端设有弧形过渡面,另一个所述夹板上设有若干与纱芯槽配合的夹纱块;两个所述夹板相互靠近使得两个半圆纱孔组合为整圆纱孔时,所述凸型夹块卡装在对应凹形夹槽内,所述夹纱块卡装在对应纱芯槽内。

7.通过采用上述技术方案,纱芯料卷卡装在上料卡轴上,外包料卷卡装在空心锭子上,纱芯线从下至上依次穿过一组包覆组件中穿引组件的整圆纱孔、空心锭子的穿纱孔、另一包覆组件中的穿引组件的整圆纱孔、空心锭子的穿纱孔,在此过程中,两个外包料卷上的外包线分别捻接到纱芯线外,最后一起缠绕到卷收机构被收卷。正常进行包覆工作时,龙带带动对应空心锭子转动,在外包料卷转动过程中将外包纱包覆到纱芯线外形成包覆纱,卷收机构转动收卷包覆纱。

8.当更换纱芯料卷需要重新穿引纱芯线时,先将纱芯线从下层包覆组件中穿过,再从上层包覆组件中穿过。首先打开纱芯夹的两个夹板,将纱芯线端部放置到两个夹板之间且卡在纱芯槽内,然后合拢两个夹板,利用凸型夹块与凹形夹槽的配合以及夹纱块与纱芯槽的配合,实现卡夹固定纱芯线端部。然后向上拉动穿引环,利用穿引杆将纱芯夹整体拉动从穿纱孔内穿过,这样实现将纱芯线端部从穿纱孔穿引出来。接着从整圆纱孔拉住纱芯线且纱芯夹松开纱芯线,将纱芯线端部从穿引环内穿过后松开穿引环,穿引组件在重力作用下整体复位,而纱芯线依次从整圆纱孔、穿纱孔以及穿引环内穿过。重复上述步骤,将纱芯线从上层的包覆组件中穿过,最后向前输送至废丝收料机构,先利用废丝收料机构收集初始包覆的质量较差的包覆纱,然后切断包覆纱,质量好的包覆纱被卷收机构收卷。

9.上述过程利用穿引组件快速实现纱芯线从空心锭子上穿纱孔的穿引,方便省事,且利用凸型夹块与凹形夹槽的配合以及夹纱块与纱芯槽的配合,保证纱芯夹对纱芯线的卡夹固定效果,避免在拉动穿引环进行整体穿引的过程中纱芯线从纱芯夹上脱落,保证纱芯线一次穿引成功。其中,纱芯夹上设置整圆纱孔供纱芯线穿过,避免在空心锭子转动包缠外包纱时纱芯夹与纱芯线之间发生干涉,影响纱芯线的正常送料。而纱芯槽端部的弧形过渡面避免纱芯槽端部过于锐利会弄断纱芯线,减少断线现象的产生。除此之外,初始包覆的质量较差的包覆纱被废丝收料机构收集,而卷收机构收卷的是包覆质量较好的包覆纱,保证包覆纱质量,便于包覆纱后续连续使用。

10.进一步地,所述夹座靠近夹板的一侧设有沿其长度方向设置的燕尾槽,两个所述夹板靠近夹座的一端分别设有滑动安装在燕尾槽内的燕尾块;两个所述燕尾块相互远离的一侧和燕尾槽与其靠近的内壁之间分别固定有沿燕尾槽长度方向设置的抵紧弹簧,所述抵紧弹簧常态时,两个所述夹板相互靠近使得两个半圆纱孔组合为整圆纱孔;两个所述燕尾块相互靠近的一侧分别设有电磁铁,且两个所述电磁铁相互靠近的一端为同极,当两个所述电磁铁通电时,两个所述夹板相互远离使得凸型夹块位于凹形夹槽外、夹纱块位于纱芯槽外。

11.通过采用上述技术方案,燕尾块滑动安装在燕尾槽内,实现将两个夹板滑动安装在夹座上,且保证夹板滑动的稳定性,即保证纱芯夹整体使用效果。常态时,在抵紧弹簧的张力作用下,两个夹板相互靠近,纱芯线从两个半圆纱孔组成的整圆纱孔内穿过,便于送料。当穿引纱芯线需要将纱芯线端部卡夹到纱芯槽和凹形夹槽内时,给电磁铁通电,由于两个电磁铁相互靠近的一端为同极,利用同极相斥原理,使得两个燕尾块相互远离,抵紧弹簧被压缩,使得两个夹板相互远离打开,且凸型夹块位于凹形夹槽外、夹纱块位于纱芯槽外,便于将纱芯线端部放入纱芯槽内,纱芯线放入后,给电磁铁断电,两个夹板在抵紧弹簧的张力作用下相互靠近复位,实现对纱芯线的夹持固定。上述结构简单,利用抵紧弹簧和相斥的电磁铁快速实现纱芯夹的打开和闭合,方便操作,且抵紧弹簧和电磁铁分别位于燕尾块两侧,避免电磁铁通电后对抵紧弹簧发生干涉。

12.进一步地,所述穿引杆底部设有位于其延长线上的防脱杆,所述穿纱孔内壁设有竖直贯穿空心锭子且与穿引杆及防脱杆配合的限位槽;所述机架上设有轴线沿其长度方向设置的导纱辊,所述导纱辊分别位于下层包覆组件下方、上层包覆组件上方,且其分别位于穿纱孔轴线两侧;所述纱芯料卷上的纱芯线从下方导纱辊下方绕过、从上方导纱辊上方绕出,且竖直穿过穿纱孔。

13.通过采用上述技术方案,利用限位槽和穿引杆的配合作用,实现穿引组件整体和空心锭子之间的卡装,避免空心锭子转动过程中穿引组件沿空心锭子轴向跳动幅度过大,提高包覆过程中穿引组件的稳定性。其中,设置防脱杆可以在拉动穿引环将纱芯夹整体拉出穿纱孔上端后防脱杆依然位于限位槽内,避免穿引组件整体从穿纱孔内脱离还需要复位安装,提高纱芯线的穿引效率。而设置两个导纱辊,利用导纱辊和穿纱孔的配合规整纱芯线的行动路径,避免在空心锭子转动过程中防脱杆勾挂到纱芯线上。

14.进一步地,所述废丝收料机构包括废丝架,所述废丝架上定位转动安装有轴线沿机架长度方向设置的废丝辊,所述废丝架靠近卷收机构的一侧设有平行于废丝辊的导向杆,所述导向杆上设有沿其长度方向往复滑动的导纱座,所述导纱座上定位转动安装有轴线沿其滑动方向设置的导纱轮,且所述导纱轮外壁环设有导纱槽;所述导纱座竖直滑动安装有位于导纱槽正上方的切丝刀,所述导纱座远离废丝辊的一侧设有负压吸头;所述导纱轮连接有与同轴的计米器,且所述计米器与切丝刀及负压吸头通信控制连接。

15.通过采用上述技术方案,初始包覆的包覆纱从包覆机构送出后,从导纱槽内送出并缠绕到废丝辊上,废丝辊转动收卷包覆纱端部,在此过程中,导纱座整体沿导向杆往复滑动,使得包覆纱可以均匀缠绕在废丝辊上,导纱轮转动不仅起到送料作用,而且导纱槽对包覆纱起到限位作用。当计米器显示废丝辊上缠绕的包覆纱到一定长度后,表示包覆纱的包覆质量已经稳定,则计米器通信反馈控制负压吸头吸住包覆纱,且切丝刀向下移动切断包覆纱。这样包覆质量较差的包覆丝被废丝辊收集,而包覆质量较好的包覆纱端部被负压吸头吸住,避免包覆纱被切断的瞬间松开回落,以便将包覆纱端部送到卷收机构处被收卷。其中,切丝刀竖直滑动在导纱槽正上方,这样在切断包覆纱时导纱槽还可以配合切丝刀起到支撑作用,保证对包覆纱的切断效果。

16.进一步地,所述废丝架上设有平行于废丝辊的辅助辊,所述辅助辊靠近废丝架的一端定位转动连接有脱料座,所述脱料座沿靠近或远离辅助辊方向滑动安装在废丝架上,所述废丝架上设有沿脱料座滑动方向设置且与脱料座配合的腰型槽;所述腰型槽内设有沿

辅助辊轴向设置的脱料缸,所述脱料缸的活塞杆穿过腰型槽连接有位于废丝辊和辅助辊之间的推料板,所述废丝辊远离废丝架的一端下方设有废料箱。

17.通过采用上述技术方案,废丝辊收卷包覆质量较差的包覆纱时,包覆纱同时绕卷在辅助辊和废丝辊外,当收卷的包覆纱到一定长度后,驱动脱料座向靠近废丝辊方向移动,收卷的包覆纱失去辅助辊的支撑绷紧作用后较为松垮地套在废丝辊和辅助辊上。此时脱料缸工作,驱动推料板沿废丝辊长度方向移动,将废丝辊上的废品包覆纱推落到废料箱内,实现废品包覆纱的下料和收集,便于废品包覆纱的集中处理,然后推料板和辅助辊复位,以便再次收集包覆纱初始包覆的废丝。其中,设置腰型槽对脱料缸随脱料座的移动及驱动推料板的滑动起到让位作用,避免发生干涉,保证废丝脱料工作的正常进行。

18.进一步地,所述卷收机构包括设置在废丝架一侧的卷收架,所述卷收架上定位转动安装有平行于废丝辊的收卷轴,所述收卷轴外卡装有与其同轴的收料筒,且所述卷收架远离废丝架的一侧设有沿收卷轴轴向往复滑动的导纱器;所述卷收架靠近废丝架的一侧设有位于收卷轴上方且与负压吸头配合的吹风板,所述吹风板倾斜设置且其靠近收卷轴的一侧为较高端,所述吹风板的倾斜面设有朝向收卷辊的吹风口。

19.通过采用上述技术方案,包覆纱从导纱器内穿过,收料筒卡装在收卷轴,收卷轴带动收料筒转动收卷包覆纱。当切丝刀切断包覆纱、负压吸头吸住包覆纱端部后,吹风板工作,利用吹风口向收卷辊吹风,由于包覆机构包覆的包覆纱还继续送料,所以包覆纱呈现一定的松弛状态,并在吹风板的吹力作用下贴合在收料筒表面,负压吸头松开包覆纱端部且收卷轴带动收料筒转动,这样贴合在收料筒表面的包覆纱被收料筒带动收卷,当收料筒稳定收卷包覆纱后,吹风板停止工作,导纱器带动包覆纱往复移动,保证收料筒收卷包覆纱的均匀性。上述卷收机构结构简单,利用吹风板和负压吸头的配合实现切断后包覆纱的转移收卷,无需在人工手动缠绕,提高包覆纱收卷效率,降低人工劳动强度。

20.进一步地,所述卷收架上设有位于收卷轴一端的出料口,所述出料口处设有与收卷轴配合的防脱组件;所述防脱组件包括竖直滑动安装在出料口处且与收卷轴端部配合的限位板,所述收卷轴靠近限位板的一端设有与其同轴的防脱孔,所述限位板上设有与防脱孔配合的防脱轴,所述防脱轴沿收卷轴轴向滑动安装在限位板上。

21.通过采用上述技术方案,常态时,限位板位于出料口处将出料口关闭,收卷轴端部与限位板抵接,防脱轴插入防脱孔内,保证收卷轴转动的稳定性,且利用限位板对收卷轴上的收料筒进行限位,避免收料筒沿收卷轴滑动甚至脱落,影响对包覆纱的收卷效果。当包覆纱收卷完成需要取下包覆纱卷更换空的收料筒时,将防脱轴从防脱孔内拔出,且驱动限位板整体下移打开出料口,以便将完成收卷的收料筒从收卷轴上取下,其结构简单,方便操作,保证对包覆纱的收卷效果。

22.进一步地,所述限位板上设有沿防脱轴轴向设置的防脱槽,所述防脱轴远离防脱孔的一端设有滑动安装在防脱槽内的防脱块,所述防脱块远离防脱轴的一端和防脱槽之间设有沿其滑动方向设置的拉力弹簧,常态时,所述防脱轴在拉力弹簧作用下位于防脱槽内;所述限位板上设有竖直设置且下端与防脱槽连通的解锁槽,所述解锁槽内竖直滑动有解锁杆,所述解锁杆底部靠近防脱块的一侧以及防脱块靠近解锁杆的一端设有相互配合的楔面,当所述解锁杆和防脱块楔面滑动配合时,所述防脱轴远离防脱块的一端伸出防脱槽外。

23.通过采用上述技术方案,驱动解锁杆向下移动,在解锁杆和防脱块上楔面的配合

作用下,防脱块带动防脱轴整体沿防脱槽移动,以便防脱轴从防脱槽内滑出插入收卷轴端部的防脱孔内。而拉力弹簧始终对防脱块施加拉力,使得防脱块和解锁杆的楔面紧紧抵接,避免在收卷轴转动收料过程中解锁杆上移。当需要卸料时,手动将解锁杆向上拔起,防脱块失去解锁杆的限位作用后被拉力弹簧拉回,从而实现将防脱轴从防脱孔内拔出复位,便于限位板下移打开出料口。上述结构简单,利用解锁杆和拉力弹簧实现驱动防脱轴的滑动插入或拔出,方便操作且效果明显。

24.进一步地,所述解锁杆底部和解锁槽之间设有竖直设置的张力弹簧,常态时,所述解锁杆在张力弹簧作用下上端伸出解锁槽,下端位于防脱块上方;所述限位板上端设有与解锁杆配合的限位块,所述限位块一端转动安装在限位板上,且其转动轴线竖直设置在解锁槽一侧;当所述解锁杆与防脱块楔面滑动配合后,所述限位块转动至下端面与解锁杆上端面抵接。

25.通过采用上述技术方案,驱动解锁杆向下移动使得防脱轴插入防脱孔内后,转动限位块使得限位块下端面与解锁杆上端面抵接,这样利用限位块对解锁杆进行限位,避免解锁杆上移导致防脱轴从防脱孔内拔出,保证收卷轴转动收卷过程中防脱轴的稳定性。当需要卸料时,将限位块转动离开解锁杆上端,解除限位块对解锁杆的限位作用,此时解锁杆在张力弹簧的张力作用下向上弹起,解除对防脱块的限位作用,而防脱块失去解锁杆的限位作用后被拉力弹簧拉回,从而实现将防脱轴从防脱孔内拔出复位。上述利用张力弹簧和限位块实现解锁杆的自动复位以及对解锁杆的限位,其结构简单,操作更加方便,效果明显。

26.进一步地,所述限位板两端设有与卷收架侧边配合的u型槽块,所述卷收架侧边与u型槽块竖直滑动配合;其中一个所述u型槽块内定位转动安装有解锁齿轮,所述解锁齿轮连接有驱动其转动的解锁电机,所述卷收架侧壁设有与解锁齿轮啮合且竖直设置的解锁齿条。

27.通过采用上述技术方案,卷收架侧边与u型槽块竖直滑动配合,实现将限位板竖直滑动安装在卷收架上,且保证限位板整体滑动的稳定性。需要驱动限位板滑动时,解锁电机工作驱动解锁齿轮正转或反转,在解锁齿轮与解锁齿条的啮合作用下,实现驱动限位板整体竖直上升或下降,其结构简单,方便操作,有效简化限位板竖直滑动的驱动结构,节省空间和体积。

28.综上所述,本发明具有以下有益效果:1、通过在空心锭子的穿纱孔内设置竖直滑动的穿引组件,穿引组件包括穿引环、穿引杆及纱芯夹,利用穿引组件快速实现纱芯线从空心锭子上穿纱孔的穿引,方便省事,且纱芯夹上设置相互配合的凸型夹块和凹形夹槽、夹纱块和纱芯槽,保证纱芯夹对纱芯线的卡夹固定效果,避免在拉动穿引环进行整体穿引的过程中纱芯线从纱芯夹上脱落,保证纱芯线一次穿引成功;2、通过设置废丝收料机构对初始包覆时质量较差的包覆纱的收集,利用切丝刀、负压吸头、计米器实现包覆纱的切断,利用辅助辊、脱料缸、推料板以及废料箱实现质量较差包覆纱的脱料和收集,便于废品包覆纱的集中处理;且卷收机构和废丝收料机构之间设与负压吸头配合的吹风板,利用吹风板和负压吸头的配合实现切断后包覆纱的转移收卷,无需在人工手动缠绕,提高包覆纱收卷效率,降低人工劳动强度;

3、通过在卷收机构处设置出料口和防脱组件,在收卷过程中利用防脱组件对收卷轴进行支撑,对收料筒进行限位,保证卷收机构收卷包覆纱时的稳定性,保证对包覆纱的收卷效果;包覆完成后防脱组件解除对收卷轴的支撑作用以及收料筒的限位作用,并移动打开出料口,便于收料筒的快速卸料和更换。

附图说明

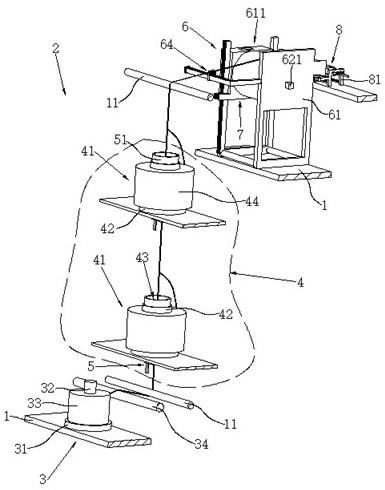

29.图1是一种包覆纱生产用包覆装置的整体结构示意图;图2是一种包覆纱生产用包覆装置中包覆单元的结构示意图;图3是一种包覆纱生产用包覆装置中包覆组件的结构示意图;图4是一种包覆纱生产用包覆装置中穿引组件的结构示意图;图5是一种包覆纱生产用包覆装置中纱芯夹的结构示意图;图6是一种包覆纱生产用包覆装置中废丝收料机构的结构示意图;图7是一种包覆纱生产用包覆装置中包覆单元的剖视图;图8是一种包覆纱生产用包覆装置中卷收机构的结构示意图;图9是图8中a部分的放大图;图10是一种包覆纱生产用包覆装置中卷收机构的爆炸结构及部分剖视图;图11是一种包覆纱生产用包覆装置中防脱块和解锁杆的结构示意图。

30.图中,1、机架;11、导纱辊;2、包覆单元;3、纱芯上料机构;31、上料底盘;32、上料卡轴;33、纱芯料卷;34、喂丝罗拉;4、包覆机构;41、包覆组件;42、空心锭子;43、穿纱孔;431、限位槽;44、外包料卷;45、龙带;5、穿引组件;51、穿引环;52、穿引杆;521、防脱杆;53、纱芯夹;54、夹座;541、燕尾槽;55、夹板;551、半圆纱孔;552、凹形夹槽;553、凸型夹块;554、纱芯槽;5541、弧形过渡面;555、夹纱块;556、燕尾块;557、抵紧弹簧;558、电磁铁;5581、电磁开关;56、整圆纱孔;6、卷收机构;61、卷收架;611、出料口;612、解锁齿条;62、收卷轴;621、收卷电机;622、防脱孔;63、收料筒;64、导纱器;641、导丝齿板;642、导丝齿轮;643、微型电机;65、吹风板;651、吹风口;7、防脱组件;71、限位板;711、u型槽块;712、解锁齿轮;713、解锁电机;714、防脱槽;715、解锁槽;716、限位块;72、防脱块;721、防脱轴;722、拉力弹簧;73、解锁杆;731、张力弹簧;74、楔面;8、废丝收料机构;81、废丝架;811、腰型槽;82、废丝辊;821、废丝电机;83、辅助辊;831、脱料座;832、松料缸;84、推料板;841、脱料缸;85、废料箱;86、导向杆;87、导向丝杆;871、导向电机;9、导纱座;91、导纱轮;911、导纱槽;92、计米器;93、切丝刀;931、微型缸;94、负压吸头;10、控制柜。

具体实施方式

31.以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.一种包覆纱生产用包覆装置,如图1和图2所示,包括机架1,在机架1两侧沿其长度方向阵列设有若干设置在机架1上的包覆单元2,每个包覆单元2包括从下至上依次设置的纱芯上料机构3、包覆机构4、卷收机构6,卷收机构6一侧设有废丝收料机构8。纱芯上料机构3用于松放纱芯线,包覆机构4用于松放外包纱线并将外包纱线包覆到纱芯线外得到包覆纱,卷收机构6用于卷收包覆纱,废丝收料机构8用于收卷初始包覆时质量较差的包覆纱。在

机架1一端设有控制柜10,控制柜10采用plc控制技术控制若干包覆单元2自动化工作及包覆单元2中各机构联动,plc控制技术为现有技术,不做过多赘述。

33.以下以其中一个包覆单元2为例详细阐述其具体结构。

34.如图2所示,纱芯上料机构3包括轴线竖直设置的上料底盘31,在上料底盘31上端面设有与其同轴的上料卡轴32,在上料卡轴32外安装有纱芯料卷33,且机架1上设有沿其长度方向设置的喂丝罗拉34。纱芯料卷33上的纱芯线绕过喂丝罗拉34,由喂丝罗拉34将其向前送料。

35.如图2和图3所示,包覆机构4包括两个上下设置的包覆组件41,每个包覆组件41包括轴线竖直设置且定位转动安装在机架1上的空心锭子42,空心锭子42中心设有与其同轴且上下将其贯穿的穿纱孔43,机架1上设有与穿纱孔43对应配合的让位孔。在空心锭子42外安装有外包料卷44,如图1所示,机架1上位于同一侧、同一层的若干包覆组件41中的空心锭子42通过龙带45传动。如图2所示,喂丝罗拉34送出的纱芯线依次从两个空心锭子42的出穿纱孔43内穿过,两个外包料卷44的外包纱依次包缠在纱芯线外侧,龙带45带动空心锭子42转动,在空心锭子42带动外包料卷44转动过程中,实现外包纱的连续包缠,最终形成双层包覆纱,送到卷收机构6处收卷成型。

36.如图2所示,为了完成包覆更换纱芯料卷33时便于将纱芯线从两个空心锭子42的穿纱孔43内穿过,在穿纱孔43内竖直滑动安装有穿引组件5。如图3和图4所示,在本实施例中,穿引组件5包括与穿纱孔43同轴且位于空心锭子42上方的穿引环51,在穿引环51下端面连接有竖直设置且下端伸出空心锭子42下端的穿引杆52,在穿引杆52底部设有与穿纱孔43配合的纱芯夹53。当更换纱芯料卷33需要重新穿引纱芯线时,用纱芯夹53夹住纱芯线端部,然后向上拉动穿引环51,利用穿引杆52将纱芯夹53整体拉动从穿纱孔43内穿过,这样实现将纱芯线端部从穿纱孔43穿引出来。

37.其中,如图3所示,在穿引杆52底部设有位于其延长线上且与其一体成型的防脱杆521,在穿纱孔43内壁设有竖直设置且与穿引杆52及防脱杆521配合的限位槽431。利用限位槽431和穿引杆52的配合作用,实现穿引组件5整体和空心锭子42之间的卡装,避免空心锭子42转动过程中穿引组件5沿空心锭子42轴向跳动幅度过大,提高包覆过程中穿引组件5的稳定性;还能够对穿引组件5的整体移动起到导向作用,保证纱芯夹53能够顺利进入穿纱孔43内。拉动穿引环51将纱芯夹53整体拉出穿纱孔43上端后防脱杆521依然位于限位槽431内,避免穿引组件5整体从穿纱孔43内脱离还需要复位安装,提高纱芯线的穿引效率。

38.如图3和图4所示,在本实施例中,纱芯夹53包括与穿引杆52连接的夹座54,在夹座54上设有关于穿引杆52对称的夹板55,且两个夹板55相互靠近或远离滑动安装在夹座54上。两个夹板55相互靠近的一侧设有半圆纱孔551,两个半圆纱孔551组合形成与穿纱孔43同轴的整圆纱孔56。

39.如图4和图5所示,其中一个夹板55上的半圆纱孔551两侧分别设有多个凹形夹槽552,另一个夹板55上设有与凹形夹槽552配合的凸型夹块553;设有凹形夹槽552的夹板55上设有沿其长度方向设置的纱芯槽554,纱芯槽554贯穿该夹板55远离夹座54的一端,纱芯槽554依次连通若干相邻的凹形夹槽552,也连通半圆纱孔551和其两侧的凹形夹槽552,另一个夹板55上设有若干与纱芯槽554配合的夹纱块555。如图3和图4所示,两个夹板55相互靠近使得两个半圆纱孔551组合为整圆纱孔56时,凸型夹块553卡装在对应凹形夹槽552内,

夹纱块555卡装在对应纱芯槽554内。

40.如图4所示,需要利用纱芯夹53卡夹纱芯线端部时,首先打开纱芯夹53的两个夹板55,将纱芯线端部放置到两个夹板55之间且卡在纱芯槽554内,然后合拢两个夹板55,利用凸型夹块553与凹形夹槽552的配合以及夹纱块555与纱芯槽554的配合,实现卡夹固定纱芯线端部,这样可以保证对纱芯线的固定效果,避免在拉动穿引环51进行整体穿引的过程中纱芯线从纱芯夹53上脱落,保证纱芯线一次穿引成功。当纱芯夹53穿出穿纱孔43上端后,从整圆纱孔56拉住纱芯线且纱芯夹53松开纱芯线,将纱芯线端部从穿引环51内穿过后松开穿引环51,穿引组件5在重力作用下整体复位,即完成纱芯线的穿引。其中,纱芯槽554底部两端设有弧形过渡面5541,避免纱芯槽554端部过于锐利会弄断纱芯线,减少断线现象的产生。

41.如图5所示,为实现两个夹板55的自动打开或合拢,在夹座54靠近夹板55的一侧设有沿其长度方向设置的燕尾槽541,两个夹板55靠近夹座54的一端分别设有滑动安装在燕尾槽541内的燕尾块556,这样实现将两个夹板55滑动安装在夹座54上。两个燕尾块556相互远离的一侧分别与燕尾槽541与其靠近的内端壁之间固定有沿燕尾槽541长度方向设置的抵紧弹簧557,在两个燕尾块556相互靠近的一侧分别设有电磁铁558,且两个电磁铁558相互靠近的一端为同极,夹座54上设有用于控制两个电磁铁558通断电的电磁开关5581。

42.如图3和图5所示,常态时,在抵紧弹簧557的张力作用下,两个夹板55相互靠近,两个夹板55相互靠近使得两个半圆纱孔551组合为整圆纱孔56,纱芯线从两个半圆纱孔551组成的整圆纱孔56内穿过,便于送料。当穿引纱芯线需要将纱芯线端部卡夹到纱芯槽554和凹形夹槽552内时,给电磁铁558通电,利用同极相斥原理使得两个燕尾块556相互远离,抵紧弹簧557被压缩,使得两个夹板55相互远离打开,凸型夹块553位于凹形夹槽552外、夹纱块555位于纱芯槽554外,且其之间存在一定间隙,便于将纱芯线端部放入纱芯槽554内。

43.如图3和图5所示,纱芯线放入后,给电磁铁558断电,两个夹板55在抵紧弹簧557的张力作用下相互靠近复位,实现对纱芯线的夹持固定。这样利用抵紧弹簧557和相斥的电磁铁558实现两个夹板55的自动合拢或打开,方便操作,且抵紧弹簧557和电磁铁558分别位于燕尾块556两次,避免电磁铁558通电后对抵紧弹簧557发生干涉。其中,纱芯夹53可以设置为可拆卸安装在穿引杆52上,这样便于将其拆下进行检修。

44.如图2所示,在本实施例中,在机架1上设有两根轴线沿其长度方向设置的导纱辊11,两个导纱辊11分别位于下层包覆组件41下方、上层包覆组件41上方,且其分别位于穿纱孔43轴线两侧。纱芯料卷33上的纱芯线从位于下方的导纱辊11下方绕过、从位于上方的导纱辊11上方绕出,且竖直穿过穿纱孔43。利用导纱辊11和穿纱孔43的配合规整纱芯线的行动路径,避免在空心锭子42转动过程中防脱杆521勾挂到纱芯线上。

45.如图2所示,由于包覆纱刚开始包覆时包覆不稳定,导致包覆纱包覆质量较差,为避免包覆质量较差的包覆纱被卷收机构6收卷,在包覆初始先用废丝收料机构8对包覆纱进行收卷,待包覆质量稳定后,再切断包覆纱,利用卷收机构6卷收包覆质量好的包覆纱。

46.如图1和图6所示,在本实施例中,废丝收料机构8包括设置在机架1上的废丝架81,在废丝架81上定位转动安装有轴线沿机架1长度方向设置的废丝辊82,废丝辊82连接有驱动其转动收料的废丝电机821。在废丝架81上还设有位于废丝辊82一侧且与废丝辊82平行的辅助辊83,包覆质量较差的包覆丝缠绕在废丝辊82和辅助辊83上,实现对废丝的收集。

47.其中,如图6所示,在废丝架81靠近卷收机构6的一侧设有沿废丝辊82轴向往复滑动的导纱座9,在导纱座9上定位转动安装有轴线沿其滑动方向设置的导纱轮91,且导纱轮91外壁环设有导纱槽911。在导纱座9上竖直滑动安装有位于导纱槽911正上方的切丝刀93,切丝刀93连接有驱动其竖直滑动的微型缸931。在导纱座9远离废丝辊82的一侧设有负压吸头94,在导纱轮91连接有与同轴的计米器92,且计米器92与微型缸931及负压吸头94通信控制连接。

48.如图6个图7所示,初始包覆的包覆纱从导纱槽911内送出并缠绕到废丝辊82和辅助辊83上,废丝电机821驱动废丝辊82转动收卷包覆纱端部,在此过程中,导纱座9整体往复滑动,使得包覆纱可以均匀缠绕在废丝辊82上,导纱轮91转动不仅起到送料作用,而且导纱槽911对包覆纱起到限位作用。当计米器92显示废丝辊82上缠绕的包覆纱到一定长度后,表示包覆纱的包覆质量已经稳定,则计米器92通信反馈控制负压吸头94吸住包覆纱,且控制微型缸931驱动切丝刀93向下移动切断包覆纱。这样包覆质量较差的包覆丝被废丝辊82收集,而包覆质量较好的包覆纱端部被负压吸头94吸住,便于后续卷收机构6卷收包覆纱。

49.如图6和图7所示,为实现驱动导纱座9往复滑动,在废丝架81靠近卷收机构6的一侧设有平行于废丝辊82的导向杆86和导向丝杆87,导纱座9滑动安装在导向杆86上且与导向丝杆87螺纹连接,且导向丝杆87连接有驱动其转动的导向电机871。导丝电机驱动导向丝杆87转动,在导向丝杆87与导纱座9的螺纹连接作用以及导向杆86对导纱座9的导向作用下,实现驱动导纱座9整体沿导向杆86往复滑动。

50.如图6所示,为了在废丝辊82上废丝收集到一定长度后对废丝进行清理,在废丝架81上设有沿其宽度方向设置且在其厚度方向将其贯穿的腰型槽811,在腰型槽811内滑动安装有脱料座831,废丝架81上设有驱动脱料座831移动的松料缸832,且辅助辊83靠近废丝架81的一端定位转动安装在脱料座831上。在腰型槽811内还设有沿辅助辊83轴向设置的脱料缸841,脱料缸841的活塞杆穿过腰型槽811且连接有位于废丝辊82和辅助辊83之间的推料板84,在废丝辊82远离废丝架81的一端下方设有放置在机架1上的废料箱85。

51.如图6所示,当收卷的包覆纱到一定长度后,驱动脱料座831向靠近废丝辊82方向移动,收卷的包覆纱失去辅助辊83的支撑绷紧作用后较为松垮地套在废丝辊82和辅助辊83上。此时脱料缸841工作,驱动推料板84沿废丝辊82长度方向移动,将废丝辊82上的废品包覆纱推落到废料箱85内,实现废品包覆纱的下料和收集,便于废品包覆纱的集中处理。

52.如图7和图8所示,在本实施例中,卷收机构6包括设置在废丝架81一侧的卷收架61,在卷收架61上定位转动安装有平行于废丝辊82的收卷轴62,在收卷轴62外卡装有与其同轴的收料筒63,且收卷轴62连接有驱动其带动收料筒63转动收卷包覆纱的收卷电机621。在卷收架61靠近废丝架81的一侧设有位于收卷轴62上方且与负压吸头94配合的吹风板65,吹风板65倾斜设置且其靠近收卷轴62的一侧为较高端,吹风板65的倾斜面设有朝向收卷辊的吹风口651。

53.如图7和图8所示,当切丝刀93切断包覆纱、负压吸头94吸住包覆纱端部后,吹风板65工作,利用吹风口651向收卷辊吹风,由于包覆机构4包覆的包覆纱还继续送料,所以包覆纱呈现一定的松弛状态,并在吹风板65的吹力作用下贴合在收料筒63表面,负压吸头94松开包覆纱端部且收卷轴62带动收料筒63转动,这样贴合在收料筒63表面的包覆纱被收料筒63带动收卷。当收料筒63稳定收卷包覆纱后,吹风板65停止工作,导纱器64带动包覆纱往复

移动,保证收料筒63收卷包覆纱的均匀性。这样利用吹风板65和负压吸头94的配合实现切断后包覆纱的转移收卷,无需在人工手动缠绕,提高包覆纱收卷效率,降低人工劳动强度。

54.其中,如图7和图8所示,在卷收架61远离废丝架81的一侧设有沿收卷轴62轴向往复滑动的导纱器64,包覆纱穿过导纱器64向前输送,在收卷过程中导纱器64往复滑动,保证包覆纱可以均匀收卷在收料筒63上。如图8和图9所示,为实现驱动导纱器64往复滑动,在卷收架61一侧设有沿收卷轴62轴向设置的导丝齿板641,导纱器64穿设在导丝齿板641上,且导纱器64上定位转动安装有与导丝齿板641啮合的导丝齿轮642,导丝齿轮642连接有驱动其转动的微型电机643。微型电机643驱动导丝齿轮642转动,在导丝齿轮642与导丝齿板641的啮合作用下,实现驱动导纱器64整体沿导丝齿板641往复滑动。

55.如图8和图10所示,为了在收料筒63完成包覆丝收卷后便于收料筒63的下料和更换,且保证收卷过程的稳定性,在卷收架61上设有位于收卷轴62一端的出料口611,在出料口611处设有与收卷轴62配合的防脱组件7。在本实施例中,防脱组件7包括竖直滑动安装在出料口611处且与收卷轴62端部配合的限位板71,收卷轴62靠近限位板71的一端设有与其同轴的防脱孔622,限位板71上设有与防脱孔622配合的防脱轴721,防脱轴721沿收卷轴62轴向滑动安装在限位板71上。

56.如图8和图10所示,常态时,限位板71位于出料口611处将出料口611关闭,收卷轴62端部与限位板71抵接,防脱轴721插入防脱孔622内,保证收卷轴62转动的稳定性,且利用限位板71对收卷轴62上的收料筒63进行限位,避免收料筒63沿收卷轴62滑动甚至脱落,影响对包覆纱的收卷效果。当包覆纱收卷完成需要取下包覆纱卷更换空的收料筒63时,将防脱轴721从防脱孔622内拔出,且驱动限位板71整体下移打开出料口611,以便将完成收卷的收料筒63从收卷轴62上取下。

57.如图8和图10所示,为实现将限位板71竖直滑动安装在出料口611处,在限位板71两端设有与卷收架61侧边配合的u型槽块711,卷收架61侧边与u型槽块711竖直滑动配合,实现将限位板71整体竖直滑动安装在卷收架61上。在其中一个u型槽块711内定位转动安装有解锁齿轮712,解锁齿轮712连接有驱动其转动的解锁电机713,在卷收架61侧壁设有与解锁齿轮712啮合且竖直设置的解锁齿条612。需要驱动限位板71滑动时,解锁电机713工作驱动解锁齿轮712正转或反转,在解锁齿轮712与解锁齿条612的啮合作用下,实现驱动限位板71整体竖直上升或下降。

58.如图10和图11所示,在本实施例中,为便于实现防脱轴721自动卡入或拔出防脱孔622,在限位板71上设有沿防脱轴721轴向设置的防脱槽714,防脱轴721远离防脱孔622的一端设有滑动安装在防脱槽714内的防脱块72,防脱块72远离防脱轴721的一端和防脱槽714之间设有沿其滑动方向设置的拉力弹簧722,常态时,防脱轴721在拉力弹簧722作用下位于防脱槽714内。在限位板71上还设有竖直设置且下端与防脱槽714连通的解锁槽715,在解锁槽715内竖直滑动有解锁杆73,解锁杆73底部靠近防脱块72的一侧以及防脱块72靠近解锁杆73的一端设有相互配合的楔面74,当解锁杆73和防脱块72楔面74滑动配合时,防脱轴721远离防脱块72的一端伸出防脱槽714外。

59.如图10和图11所示,其中,在解锁杆73底部和解锁槽715之间设有竖直设置的张力弹簧731,常态时,解锁杆73在张力弹簧731作用下上端伸出解锁槽715,下端位于防脱块72上方。在限位板71上端设有与解锁杆73配合的限位块716,限位块716一端转动安装在限位

板71上,且其转动轴线竖直设置在解锁槽715一侧,当解锁杆73与防脱块72楔面74滑动配合后,限位块716转动至下端面与解锁杆73上端面抵接。

60.如图10和图11所示,需要驱动防脱轴721插入收卷轴62的防脱孔622内时,驱动解锁杆73向下移动,在解锁杆73和防脱块72上楔面74的配合作用下,防脱块72带动防脱轴721整体沿防脱槽714移动,使得防脱轴721从防脱槽714内滑出插入收卷轴62端部的防脱孔622内。随后转动限位块716使得限位块716下端面与解锁杆73上端面抵接,利用限位块716对解锁杆73进行限位,避免解锁杆73上移导致防脱轴721从防脱孔622内拔出,保证收卷轴62转动收卷过程中防脱轴721的稳定性。

61.如图10和图11所示,当需要卸料时,将限位块716转动离开解锁杆73上端,解除限位块716对解锁杆73的限位作用,此时解锁杆73在张力弹簧731的张力作用下向上弹起,解除对防脱块72的限位作用,而防脱块72失去解锁杆73的限位作用后被拉力弹簧722拉回,从而实现将防脱轴721从防脱孔622内拔出复位。

62.本发明的工作原理和使用方法:纱芯线穿引:纱芯线端部绕过喂丝罗拉34和下方导纱辊11后用纱芯夹53夹住,首先按下电磁开关5581给电磁铁558通电,使得两个夹板55在电磁铁558相斥作用下打开,将纱芯线端部放置到两个夹板55之间且卡在纱芯槽554内,关闭电磁开关5581给电磁铁558断电,在抵紧弹簧557的张力作用下两个夹板55合拢,凸型夹块553、夹纱块555分别卡入对应的凹形夹槽552、纱芯槽554内,实现卡夹固定纱芯线端部。向上拉动穿引环51,利用穿引杆52将纱芯夹53整体拉动从穿纱孔43内穿过且防脱杆521还位于限位槽431内,实现将纱芯线端部从穿纱孔43穿引出来。然后从整圆纱孔56拉住纱芯线且纱芯夹53松开纱芯线,将纱芯线端部从穿引环51内穿过后松开穿引环51,穿引组件5在重力作用下整体复位,即完成纱芯线的第一次穿引。重复上述步骤将纱芯线从上层空心锭子42的穿纱孔43内穿出,完成纱芯线的第二次穿引。

63.包覆及废丝收集:在纱芯线穿引过程中分别将两个外包料卷44的外包纱依次包缠在纱芯线外侧,龙带45带动空心锭子42转动,在空心锭子42带动外包料卷44转动过程中,实现外包纱的连续包缠,最终形成双层包覆纱。包覆纱依次穿过导纱器64并从收料筒63上方越过,穿过导纱轮91上的导纱槽911,最后缠绕到废料辊和辅助辊83外。导纱座9整体往复滑动,使得包覆纱均匀缠绕在废丝辊82上,当计米器92显示废丝辊82上缠绕的包覆纱到一定长度后,表示包覆纱的包覆质量已经稳定,则计米器92通信反馈控制负压吸头94吸住包覆纱,且控制微型缸931驱动切丝刀93向下移动切断包覆纱。当收卷的包覆纱到一定长度后,驱动脱料座831向靠近废丝辊82方向移动,然后脱料缸841驱动推料板84移动,将废丝辊82上的废品包覆纱推落到废料箱85内,实现废品包覆纱的下料和收集,便于废品包覆纱的集中处理。

64.成品收卷及卸料:当切丝刀93切断包覆纱、负压吸头94吸住包覆纱端部后,吹风板65工作,利用吹风口651向收卷辊吹风,将包覆纱吹贴在收料筒63表面,负压吸头94松开包覆纱端部且收卷轴62带动收料筒63转动,这样贴合在收料筒63表面的包覆纱被收料筒63带动收卷。当收料筒63稳定收卷包覆纱后,吹风板65停止工作,导纱器64带动包覆纱往复移动,保证收料筒63收卷包覆纱的均匀性。需要卸料时,将限位块716转动离开解锁杆73上端,解除限位块716对解锁杆73的限位作用,将防脱轴721从防脱孔622内拔出复位。然后驱动限

位板71竖直滑动打开出料口611,便于将完成收料的收料筒63从收卷轴62上取下。

65.上述说明示出并描述了本发明的优选实施例,如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1