一种金属粉末包装装置的封口机构及其方法与流程

本发明涉及到金属粉末包装,特别涉及一种金属粉末包装装置的封口机构及其方法。

背景技术:

1、金属粉末在混料后,需要对其进行包装。

2、在申请号为cn205906235u一种金属粉末包装封口机,在工作台上还设有与支架连接脚踏封口机构,脚踏封口机构采用踏板驱动下压板下压,与下压板连接有一装订装置,下压后并通过复位将其复位,下压与复位为一个装订过程,驱动简单,用脚驱动,解放了手部的工作,方便快捷,在加料斗与脚踏封口机构之间设有可将加料斗装袋后的金属粉末原料输送到脚踏封口机构处进行封口的输送托板,便于实现流水化作业,提高了劳动效率。

3、上述专利中具有以下缺陷:

4、1、现有的不能对其袋口进行预压,导致直接封口时,袋口出现多种褶皱,影响封口质量,在封口时,无法夹持对袋口进行翻转固定,导致在封口时,袋口容易脱离,造成封口失误,没有办法往复进行交错封口,导致封口缝隙大,容易漏料;

5、2、现有的灌装无法对袋口进行撑开固定,导致灌料的时候袋口容易封闭。

技术实现思路

1、本发明的目的在于提供一种金属粉末包装装置的封口机构及其方法,左压板和右压板对灌装带的袋口进行预压,使袋口压合,便于后期进行封口,提高封口整洁度,和减少封口褶皱导致的封口不均,有效对袋口进行挤压式固定,防止封口时,袋口脱落,提高封口稳定性,实现夹装定位封口,往复式进行封口,提高封口质量,防止袋口封口缝隙大,四周的撑口挂钩用于灌装带进行绷紧,有效进行自动灌装,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

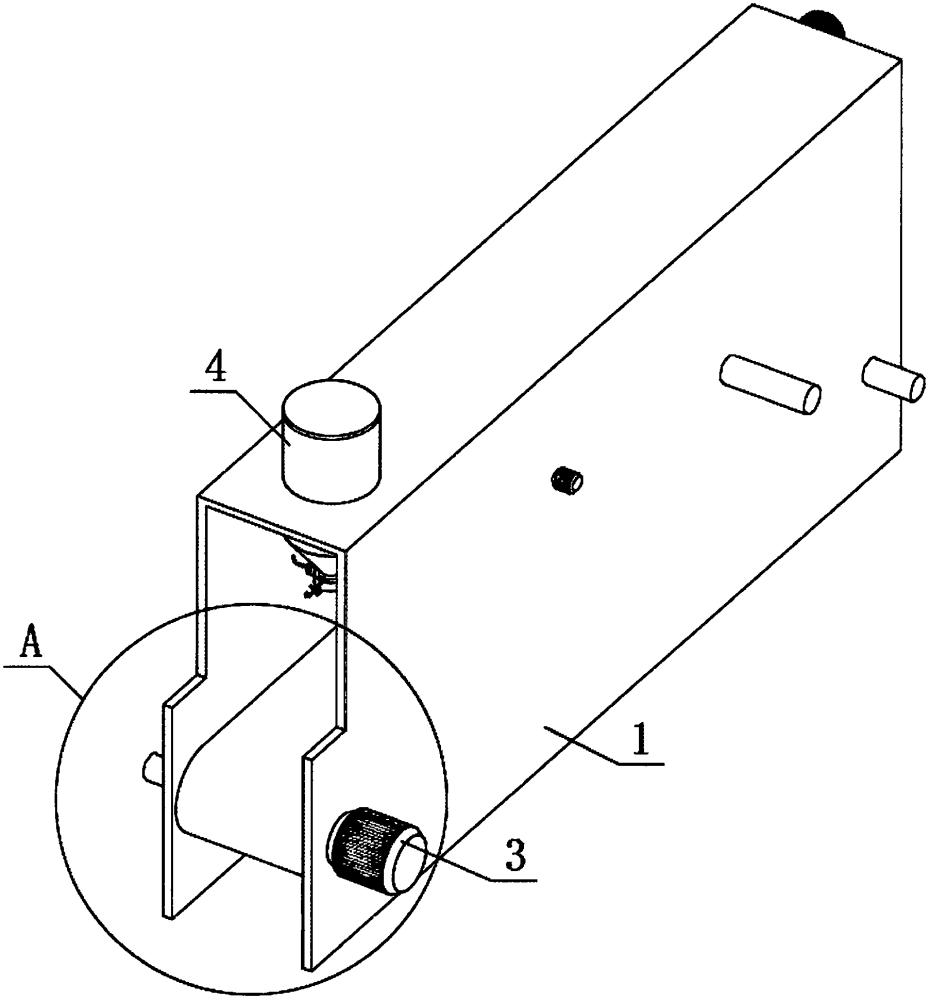

3、一种金属粉末包装装置的封口机构,包括加工车床,所述加工车床的上方设置封口组件;

4、所述封口组件包括预压装置、定位装置、封口装置和驱动件,预压装置固定在加工车床支撑架上,预压装置的后方设置有定位装置,定位装置上安装有封口装置,定位装置和封口装置上方安装在驱动件上;

5、所述加工车床上设置有运输装置,运输装置设置在封口组件下方的加工车床之间,封口组件侧端的加工车床上设置有灌料装置。

6、进一步地,预压装置包括左压板、右压板、驱动电机、丝杆、左移动座、右移动座和限位杆,左压板、右压板的上方分别连接有左移动座和右移动座,左移动座和右移动座分别套接在丝杆和限位杆两端,丝杆一端与驱动电机输出端连接,驱动电机固定在加工车床上方的支架上;

7、丝杆中间两端上分别开设有反向螺纹,左移动座右移动座分别通过螺母套接在丝杆两端的反向螺纹上。

8、进一步地,定位装置包括挤压支撑架、抵压台板、挤压台板、伸缩气缸、内接槽、安装轴杆和挤压电机,挤压支撑架前端设置有内接槽,内接槽前端两侧的挤压支撑架上设置有安装轴杆,安装轴杆上套接有抵压台板,伸缩气缸前端设置有安装架,挤压台板通过安装轴杆固定在安装架内,挤压台板侧端的安装轴杆一端与挤压电机连接。

9、进一步地,挤压台板一端的下方设置有扎针,抵压台板和挤压台板之间活动压合,挤压台板中间端开设有封口槽,内接槽下方设置有与抵压台板卡接的卡板。

10、进一步地,封口装置包括封口针、封口气缸、u型支架和绞线环,封口针的上方设置有封口气缸,封口气缸上方与u型支架连接,u型支架下方的侧端设置有绞线环。

11、进一步地,驱动件包括主电机、驱动丝杠、定向杆和联动座,主电机固定在加工车床上方的支架上,主电机的输出端与驱动丝杠连接,驱动丝杠上端设置有定向杆,定向杆与驱动丝杠上套接有联动座,联动座的下方设置有封口装置。

12、进一步地,运输装置包括运输电机、驱动辊轴、输送带和驱动轴杆,运输电机固定在加工车床侧端,运输电机的输出端与驱动轴杆连接,驱动轴杆上套接有驱动辊轴,驱动辊轴和驱动轴杆设置两组,两组驱动辊轴外侧包覆设置有输送带。

13、进一步地,灌料装置包括灌装筒、灌装口、外固环和撑口挂钩,灌装筒固定在加工车床上方的支架上,灌装筒的下方连接有灌装口,灌装口的外侧设置有外固环,外固环的表面上设置有四组撑口挂钩;

14、外固环内设置有内螺纹,灌装口的外侧上设置有外螺纹,外固环通过螺纹与灌装口转动连接,撑口挂钩通过轴销安装在外固环上。

15、本发明提供另一种技术方案:一种金属粉末包装装置的封口机构的方法,包括如下步骤:

16、步骤一:将灌装带挂在外固环四周的撑口挂钩上,灌装筒内的金属粉末通过灌装口向灌装带内进行灌装,当灌装好后,撑口挂钩通过轴销反转,是灌装带掉落到运输装置上;

17、步骤二:运输电机带动驱动轴杆和驱动辊轴转动,从而带动输送带转动对灌装带进行移动,移动到预压装置中间;

18、步骤三:驱动电机带动丝杆转动,在反向螺纹的作用下,带动左移动座和右移动座反向移动,左压板和右压板对灌装带的袋口进行预压;

19、步骤四:当预压后的灌装带移动到定位装置内,伸缩气缸带动挤压台板移动将灌装带压制在挤压台板和抵压台板之间,挤压电机带动挤压台板翻转,带动抵压台板一起反转,在挤压过程中,扎针将灌装带上方钉住,翻转后,使灌装带袋口翻折成l型,封口气缸驱动封口针与绞线环配合对灌装带进行封口。

20、进一步地,针对步骤四,u型支架固定u型支架下方,在主电机带动驱动丝杠转动的情况下,联动座带动u型支架在驱动丝杠和定向杆的下方移动。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明提出的金属粉末包装装置的封口机构及其方法,驱动电机固定在加工车床上方的支架上,丝杆中间两端上分别开设有反向螺纹,左移动座右移动座分别通过螺母套接在丝杆两端的反向螺纹上,驱动电机带动丝杆转动,在反向螺纹的作用下,带动左移动座和右移动座反向移动,左压板和右压板对灌装带的袋口进行预压,使袋口压合,便于后期进行封口,提高封口整洁度,和减少封口褶皱导致的封口不均。

23、2、本发明提出的金属粉末包装装置的封口机构及其方法,挤压台板中间端开设有封口槽,内接槽下方设置有与抵压台板卡接的卡板,当预压后的灌装带移动到定位装置内,伸缩气缸带动挤压台板移动将灌装带压制在挤压台板和抵压台板之间,挤压电机带动挤压台板翻转,带动抵压台板一起反转,在挤压过程中,扎针将灌装带上方钉住,翻转后,使灌装带袋口翻折成l型,封口气缸驱动封口针与绞线环配合对灌装带进行封口,有效对袋口进行挤压式固定,防止封口时,袋口脱落,提高封口稳定性,实现夹装定位封口。

24、3、本发明提出的金属粉末包装装置的封口机构及其方法,主电机固定在加工车床上方的支架上,主电机的输出端与驱动丝杠连接,驱动丝杠上端设置有定向杆,定向杆与驱动丝杠上套接有联动座,联动座的下方设置有封口装置,u型支架固定u型支架下方,在主电机带动驱动丝杠转动的情况下,联动座带动u型支架在驱动丝杠和定向杆的下方移动,实现边封口边移动,往复式进行封口,提高封口质量,防止袋口封口缝隙大。

25、4、本发明提出的金属粉末包装装置的封口机构及其方法,外固环内设置有内螺纹,灌装口的外侧上设置有外螺纹,外固环通过螺纹与灌装口转动连接,撑口挂钩通过轴销安装在外固环上,将灌装带挂在外固环四周的撑口挂钩上,灌装筒内的金属粉末通过灌装口向灌装带内进行灌装,当灌装好后,撑口挂钩通过轴销反转,是灌装带掉落到运输装置上,四周的撑口挂钩用于灌装带进行绷紧,有效进行自动灌装,减少人工灌装的不便性,提高整体自动化性能。

- 还没有人留言评论。精彩留言会获得点赞!