一种特殊煤仓上下锁口精准定位装置及方法与流程

1.本发明涉及煤仓的施工装置及方法,尤其涉及一种特殊煤仓上下锁口精准定位装置及方法。

背景技术:

2.煤仓是煤矿井下不同标高之间的衔接巷道,是采区出煤系统中的咽喉工程,煤仓通常由上锁口、仓身和下锁口三部分组成,而煤仓上、下锁口是煤仓整个支护的关键,仓身部分比较简单,通常为圆形断面,上锁口和下锁口采用变断面施工,一般设计90度垂直立井。单一出煤口煤仓虽然施工难度小,但是存在严重的弊端,在出煤过程中经常遇到大块矸石或煤体遇水沉积后发生堵塞现象,煤仓是采区出煤的必经通道,一旦发生堵塞,整个采区出煤系统中断,就得被迫停止采煤作业,比如煤仓放煤口一旦出现堵塞,矿井一翼的采煤工作面、掘进工作面、巷修工作面的出货系统将中断,对生产和经济效益影响很大。

3.为了提高采区煤炭运输转换环节缓冲能力,需要施工特殊煤仓优化出煤系统。如图1所示,现有技术中的一种双出煤口煤仓由上锁口1、仓身2和下锁口3三部分组成,有两个出煤口,分别为第一出煤口4和第二出煤口5,两个出煤口中间安装有分煤器6,即使一个出煤口堵塞,另一个出煤口还可以正常出煤,不影响生产,大大提高了出煤系统的稳定性。但是双出煤口煤仓较普通煤仓施工难度大大提高,特别是煤仓上锁口1和下锁口3变断面施工,煤仓仓身2部分为圆形直桶状,施工简单,但是煤仓上锁口1是上小下大的圆台形状,煤仓下锁口3为双出煤口,下锁口3上面为圆形,下锁口3下面收口成两个长方形的出口。为确保煤仓上、下锁口的支护强度,煤仓上、下锁口几乎都采用厚度不低于500mm的钢筋混凝土支护,钢筋混凝土支护是先架设好钢筋笼,再稳好模板后浇筑混凝土而成,正常断面的巷道所需的钢筋笼由地面加工好成品后,在井下施工地点像架设u形棚支架一样架设各部分钢筋笼而成,而且浇筑钢筋混凝土对尺寸要求十分苛刻,对于双出煤口煤仓上、下锁口变断面如此复杂的情况下,采用传统的中线、腰线量取方式来架设钢筋笼几乎是个不可能完成的任务,如何在一个三维立体空间内精准架设混凝土内置钢筋、如何对双出煤口煤仓上、下锁口立模浇筑钢筋混凝土、如何提高煤仓上、下锁口的支护强度、如何提高煤仓上锁口抗挤压性能以及如何提高煤仓下锁口抗冲击性能都成为必须攻克的技术难题。

4.现有技术中,论文《组合式钢筋笼在煤仓锁口的应用》(李长胜,矿山天地)公开了一种组合式钢筋笼;公布号为cn109356590a的中国发明专利申请《一种井下竖煤仓的施工方法》公开了一种井下竖煤仓的施工方法,包括反井大钻机施工工艺,整体模板短段掘砌工艺,其中,所述反井大钻机施工工艺中整体模板短段掘砌工艺中锁口浇筑:锁口与装载硐室相通,全断面将煤仓施工至下锁口斜面处停止砌壁工作,先采用锚网喷的方法将煤仓施工至仓底,待装载硐室施工完毕后再对煤仓斜面漏斗进行统一浇筑,仓口预埋槽钢组成“井”形框架;公布号为cn110939465a的中国发明专利申请《适用于往复载荷作用的新型煤仓的施工方法》公开了煤仓本体由煤仓腔室至煤仓外侧壁依次包括内钢筋网层、混凝土填充层和外钢筋网层,煤仓本体的上部形成有圆锥台体的进煤腔,进煤腔的较大端与煤仓本体中

部的储煤仓相连通,煤仓本体的下部自由端还设有钢筋混凝土连接构件。

5.但是论文《组合式钢筋笼在煤仓锁口的应用》中的组合式钢筋笼只是针对一种单一出煤口煤仓的设计,这种煤仓上锁口是由小到大圆台状,下锁口是由大到小圆台状,并没有解决双出煤口这一特殊煤仓上、下锁口精准定位装置的设计,更没有解决下锁口上面为圆形、下面收口成两个长方形这一特殊变断面的精准定位问题;公布号为cn109356590a的中国发明专利申请《一种井下竖煤仓的施工方法》中锁口浇筑是采用锚网喷的方法将煤仓施工至仓底,待装载硐室施工完毕后再对煤仓斜面漏斗进行统一浇筑,仓口预埋槽钢组成“井”形框架;公布号为cn110939465a的中国发明专利申请《适用于往复载荷作用的新型煤仓的施工方法》中采用锚杆锚索联合支护,锚注加固煤仓上口皮带大巷,煤仓出煤口处安装锁口钢梁

→

预埋注浆锚杆

→

浇灌钢筋混凝土永久支护,煤仓本体下部外侧的渐变面与钢筋混凝土连接构件间还设有底部固定器,用于固定支撑煤仓,上述两个专利文献都没有解决煤仓上下锁口精准定位并精准架设混凝土内置钢筋笼的问题。

技术实现要素:

6.本发明要解决的技术问题是如何对煤仓上下锁口变断面进行精准定位以精准架设混凝土内置钢筋笼和提高煤仓上下锁口支护强度。

7.本发明是通过以下技术方案解决上述技术问题的:

8.一种特殊煤仓上下锁口精准定位装置,包括上锁口钢筋笼托架和下锁口钢筋笼托架,所述上锁口钢筋笼托架放位于煤仓上锁口,所述下锁口钢筋笼托架位于煤仓下锁口;

9.所述上锁口钢筋笼托架包括第一圆圈钢筋、第二圆圈钢筋、至少两个第一斜向钢筋、若干个托勾;所述第一圆圈钢筋位于所述第二圆圈钢筋上方,所述第一斜向钢筋焊接在所述第一圆圈钢筋和所述第二圆圈钢筋之间,所述托勾焊接在所述第一斜向钢筋上,若干托勾将上锁口钢筋笼托架分成多层;

10.所述下锁口钢筋笼托架包括两组椭圆形钢筋架、长方形底座钢筋架、第三圆圈钢筋、至少两个竖向钢筋、若干个托勾;所述第三圆圈钢筋位于所述长方形底座钢筋架上方,所述两组椭圆形钢筋架分别焊接在所述长方形底座钢筋架长度所在边与所述第三圆圈钢筋之间,所述竖向钢筋焊接在所述长方形底座钢筋架宽度所在边和所述第三圆圈钢筋之间,所述托勾焊接在所述椭圆形钢筋架和所述竖向钢筋上,若干托勾将下锁口钢筋笼托架分成多层。

11.本发明特殊煤仓上下锁口精准定位装置组装后形成三维空间,尺寸定位精准,从而精准架设混凝土内置钢筋笼,解决了上下锁口变断面浇筑混凝土施工中常规钢筋笼由于尺寸不匹配无法安装的难题,纠正了特殊煤仓上下锁口浇筑混凝土施工中不架设钢筋笼仅采用双层钢筋网喷的错误施工行为,大大提高了煤仓上下锁口的支护强度,具有很强的实用价值。

12.进一步地,所述椭圆形钢筋架包括椭圆钢筋、第一直钢筋、两根第二斜向钢筋,所述第一直钢筋长度大于所述椭圆钢筋短轴长度,所述椭圆钢筋两端部焊接在所述第一直钢筋两端部,所述椭圆钢筋长轴与所述第一直钢筋中点相交,两根所述第二斜向钢筋的一端连接均焊接在所述椭圆钢筋上,另一端焊接在所述第一直钢筋上,两根所述第二斜向钢筋的中心对称线与所述椭圆钢筋长轴重合。

13.进一步地,所述长方形底座钢筋架包括两根第二直钢筋,所述第二直钢筋两端部与所述第一直钢筋两端部焊接,所述第二直钢筋与所述第一直钢筋之间角度为直角。

14.进一步地,所述长方形底座钢筋架还包括四个直角钢管、顶丝,所述直角钢管由直钢管从中间弯成直角形成,所述直角钢管上焊接所述顶丝,所述第一直钢筋两端部和所述第二直钢筋两端部均穿入所述直角钢管通过所述顶丝固定。

15.进一步地,还包括钢夹板,所述第一圆圈钢筋由八段圆弧状钢筋通过钢夹板缝合而成,所述第二圆圈钢筋直由十二段圆弧状钢筋通过钢夹板缝合而成,所述第三圆圈钢筋由八个等弧长的圆弧管通过钢夹板缝合而成。

16.进一步地,所述托勾分别朝向所述第一圆圈钢筋、所述第二圆圈钢筋、所述第三圆圈钢筋圆心和所述长方形底座钢筋架正中心方向。

17.进一步地,还包括连片,所述第三圆圈钢筋与所述竖向钢筋通过所述连片缝合,所述竖向钢筋与所述第二直钢筋通过所述连片缝合,所述第一直钢筋与所述椭圆钢筋通过所述连片缝合。

18.进一步地,所述第一圆圈钢筋与所述第二圆圈钢筋同轴,且所述第一斜向钢筋的顶端延长线相交于一点,且该点位于所述第一圆圈钢筋和所述第二圆圈钢筋的轴上,所述第一圆圈钢筋所在平面与所述第二圆圈钢筋所在平面平行。

19.进一步地,所述直角钢管直径大于所述第二直钢筋直径和所述第一直钢筋直径。

20.进一步地,采用上述所述的一种煤仓上下锁口精准定位装置进行煤仓上下锁口精准定位的方法,包括以下步骤:

21.s1、制作所述上锁口钢筋笼托架,将螺纹钢加工成若干圆弧状钢筋,分别焊接缝合而成所述第一圆圈钢筋和所述第二圆圈钢筋,至少用两个所述第一斜向钢筋等距离焊接在所述第一圆圈钢筋和所述第二圆圈钢筋之间;

22.将钢筋从中间折弯形成所述托勾,从所述第一圆圈钢筋所在平面到所述第二圆圈钢筋所在平面,将若干所述托勾均匀固定在所述第一斜向钢筋上,若干所述托勾将所述上锁口钢筋笼托架分成多层;

23.s2、制作所述下锁口钢筋笼托架,分别制作所述椭圆形钢筋架、长方形底座钢筋架、第三圆圈钢筋、竖向钢筋和若干个托勾,将所述第三圆圈钢筋放置在所述长方形底座钢筋架上方,将所述椭圆形钢筋架焊接在所述长方形底座钢筋架长度所在边与所述第三圆圈钢筋之间,将所述竖向钢筋焊接在所述长方形底座钢筋架宽度所在边和所述第三圆圈钢筋之间,转动所述椭圆形钢筋架到合格位置后,缝合形成所述下锁口钢筋笼托架三维立体;

24.将钢筋从中间折弯形成所述托勾,将所述托勾焊接在所述椭圆形钢筋架和所述竖向钢筋上,若干托勾将所述下锁口钢筋笼托架分成多层;

25.s3、在井下将上下锁口钢筋笼托架对准煤仓圆心,整平后打上锚杆固定,钢筋笼的位置完全确定,将制作好的钢筋笼依次摆放在钢筋笼托架上,最后在竖向方向间距在钢筋笼内、外摆满竖向钢筋并用双股铁丝绑扎固定牢固,上下锁口钢筋笼托架完成;

26.s4、架设好上下锁口钢筋笼托架后,再按从下向上的顺序,每加一层钢筋笼,立一层木模板,用模板覆盖在钢筋骨架外面,用木撑子撑好,浇筑一层混凝土,每层浇筑预定高度混凝土后,用振动棒搅均匀后,再加一层木模板,一层一层向上浇筑混凝土,混凝土凝固后形成整体。

27.与现有技术相比,本发明提供了一种特殊煤仓上下锁口精准定位装置及方法,具备以下有益效果:

28.1、本发明特殊煤仓上下锁口精准定位装置组装后形成三维空间,尺寸定位精准,从而精准架设混凝土内置钢筋笼,解决了上下锁口变断面浇筑混凝土施工中常规钢筋笼由于尺寸不匹配无法安装的难题,纠正了特殊煤仓上下锁口浇筑混凝土施工中不架设钢筋笼仅采用双层钢筋网喷的错误施工行为,大大提高了煤仓上下锁口的支护强度,具有很强的实用价值。

29.2、本发明钢筋笼托架便于拆卸和组装,因此平时在井下存放时不占空间,并且十分轻便,两名工作人员就能搬运。

附图说明

30.图1是现有技术的煤仓结构图;

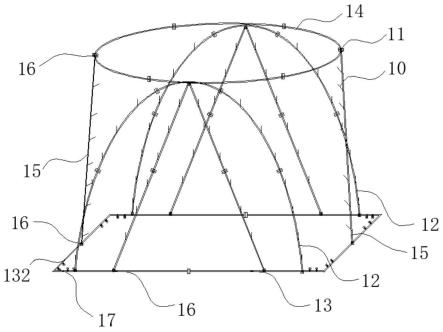

31.图2是本发明煤仓上锁口钢筋笼托架结构图;

32.图3是本发明煤仓上锁口钢筋笼托架结构主视图;

33.图4是本发明煤仓下锁口钢筋笼托架结构图;

34.图5是本发明煤仓下锁口钢筋笼托架椭圆绘制图;

35.图6是本发明煤仓下锁口钢筋笼托架椭圆形钢筋架结构图;

36.图7是本发明椭圆形钢筋架中固定托勾位置图;

37.图8是本发明煤仓下锁口钢筋笼托架长方形钢筋架结构图;

38.图9是本发明图8中a的局部放大图;

39.图10是本发明煤仓下锁口钢筋笼托架第三圆圈钢筋结构图;

40.图11是本发明图10中b的局部放大图;

41.图12是本发明煤仓下锁口钢筋笼托架第二竖向钢筋上固定托勾位置图;

42.图中:1上锁口、2仓身、3下锁口、4第一出煤口、5第二出煤口、6分煤器、7第一圆圈钢筋、8第二圆圈钢筋、9第一斜向钢筋、10托勾、11钢夹板、12椭圆形钢筋架、121椭圆钢筋、122第一直钢筋、123第二斜向钢筋、13长方形底座钢筋架、131直角钢管、132第二直钢筋、14第三圆圈钢筋、15竖向钢筋、16连片、17顶丝。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.下面结合说明书附图以及具体的实施例对本发明的技术方案作进一步描述:

45.一种特殊煤仓上下锁口精准定位装置,包括:上锁口钢筋笼托架和下锁口钢筋笼托架。

46.如图2、3所示,上锁口钢筋笼托架包括:第一圆圈钢筋7、第二圆圈钢筋8、第一斜向钢筋9、托勾10、钢夹板11。

47.第一圆圈钢筋7直径d1为5m,由八段圆弧状钢筋缝合而成,缝合处钢筋焊接在两块

钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起,第一圆圈钢筋7缝合好后就整体成形。

48.第二圆圈钢筋8直径d1为8m,由十二段圆弧状钢筋缝合而成,缝合处钢筋焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起,第二圆圈钢筋8缝合好后就整体成形。

49.第一圆圈钢筋7与第二圆圈钢筋8同轴。

50.第一斜向钢筋9有四个,四个第一斜向钢筋9等距离焊接在第一圆圈钢筋7和第二圆圈钢筋8之间,且四个第一斜向钢筋9的顶端延长线相交于一点,且该点位于第一圆圈钢筋7与第二圆圈钢筋8的轴上,从而保证第一圆圈钢筋7所在平面与第二圆圈钢筋8所在平面平行,且两平面垂直距离h1为300mm。

51.托勾10是由长200mm的钢筋从中间弯成60度形成,从第一圆圈钢筋7所在平面到第二圆圈钢筋8所在平面,分别在四个第一斜向钢筋9上均匀焊接四个托勾10,所述托勾10将上锁口钢筋笼托架共分四层,每层托勾10所在的位置就是每组钢筋笼的放置位置。

52.如图4所示,下锁口钢筋笼托架包括:托勾10、钢夹板11、椭圆形钢筋架12、长方形底座钢筋架13、第三圆圈钢筋14、竖向钢筋15、连片16、顶丝17。

53.椭圆形钢筋架12有两组,参阅图6,每组椭圆形钢筋架12包括椭圆钢筋121、第一直钢筋122、第二斜向钢筋123。

54.椭圆钢筋121由五段圆弧状钢筋缝合而成,参阅图5,先在水平地面上绘制一个椭圆,椭圆高h2为5750mm,宽d2为6886mm,然后严格按照地面绘制的椭圆加工五段钢筋,缝合处钢筋焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起,椭圆钢筋121缝合好后就整体成形。

55.第一直钢筋122长度d3为8200mm,由两根长4100mm钢筋缝合形成,缝合处钢筋焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起。

56.第二斜向钢筋123有两根,每根长度l1均为6190mm,分别由两根长3095mm钢筋缝合形成,缝合处钢筋焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起。

57.第一直钢筋122两端与椭圆钢筋121通过连片16和螺丝缝合,保证椭圆钢筋121端部到第一直钢筋122端部的水平距离d4为656mm,第二斜向钢筋123两端分别与椭圆钢筋121和第一直钢筋122通过连片16和螺丝缝合,两根第二斜向钢筋123上端部连接并与椭圆钢筋121缝合连接,保证每根第二斜向钢筋123下端部到椭圆钢筋121端部水平距离d3为1144mm,钢筋通过分段缝合方式连接,更加有利于运送到煤仓下锁口安装,便于井下施工。

58.同时参阅图7,托勾10是由长200mm的钢筋从中间弯成60度形成,从椭圆钢筋121上端到下端按照距离h3、h2、h4依序焊接固定在椭圆钢筋121上,从第二斜向钢筋123上端到下端按照距离l

13

、l

12

、l

11

依序焊接固定在两根第二斜向钢筋123上,其中,h3为727mm、h2为808mm、h4为173mm,l

13

为784mm、l

12

为870mm、l

11

为186mm。

59.如图8所示,长方形底座钢筋架13包括:直角钢管131、第二直钢筋132;直角钢管131有四个,内径为22mm,分别由长1m的钢管从中间弯成直角形成;第二直钢筋132由两根,长度b为2450mm,参阅图9,第二直钢筋132与第一直钢筋122通过直角钢管131缝合连接,四

个直角钢管131位于长方形的四个拐角处,在每根直角钢管131上焊4个顶丝17,第二直钢筋132穿入直角钢管131内,拧紧顶丝17,第二直钢筋132就和直角钢管131缝合在一起,略松开顶丝17,第一直钢筋122在直角钢管131内可以转动,便于后面缝合成三维立体。通过量取长方形长宽相同,再斜拉两对角线长度相同,可确保加工件为长方形。

60.如图10、11所示,第三圆圈钢筋14直径为8200mm,由八个弧长s1为3210mm的圆弧管通过钢夹板11缝合而成,与水平地面上的同尺寸圆校核比对,在水平地面上提高画好水平线与垂直线,将第三圆圈钢筋14放置在地面上,分别与水平和垂直线比对调试,确保水平方向上的两个钢夹板11和竖直方向上的两个钢夹板11垂直。在井下施工中,需要把煤仓下锁口3平均分成各个区域,通常四面八方比较好分,也符合正常人的方位感和习惯,所以本实施例采用八个圆弧管缝合形成第三圆圈钢筋14。

61.如图12所示,竖向钢筋15有两根,长度l2为4980mm,在竖向钢筋15上从上端往下端依序按照距离l

23

、l

22

、l

21

焊接托勾10,其中,l

23

为630mm、l

22

为700mm、l

21

为150mm。

62.同时参阅图4,竖向钢筋15竖向布置在第三圆圈钢筋14和长方形底座钢筋架13之间,竖向钢15上端与第三圆圈钢筋14通过连片16和螺丝缝合,竖向钢筋15下端与第二直钢筋132通过连片16和螺丝缝合,缝合后要求竖向钢筋15上托勾10均朝向第三圆圈钢筋14圆心和长方形底座钢筋架13正中心方向布置;略松开顶丝17,第一直钢筋122在直角钢管131内转动,带动椭圆形钢筋架12转动到合格位置后通过连片16与第三圆圈钢筋14连接,并拧紧直角钢管131上的顶丝17,缝合形成下锁口钢筋笼托架三维立体。

63.以上所述钢筋为直径20mm螺纹钢。

64.采用上述特殊煤仓上下锁口精准定位装置进行精准定位的方法包括以下步骤:

65.s1、制作上锁口钢筋笼托架,将直径20mm螺纹钢加工成八段圆弧状钢筋,八段圆弧状钢筋缝合而成直径d1为5m的第一圆圈钢筋7,缝合处钢筋焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起,第一圆圈钢筋7缝合好后就整体成形,同理,十二段圆弧状钢筋缝合而成直径d1为8m的第二圆圈钢筋8,第二圆圈钢筋8缝合好后就整体成形,四个第一斜向钢筋9等距离焊接在第一圆圈钢筋7和第二圆圈钢筋8之间,保证第一圆圈钢筋7与第二圆圈钢筋8同轴,且四个第一斜向钢筋9的顶端延长线相交于一点,且该点位于第一圆圈钢筋7与第二圆圈钢筋8的轴上,从而保证第一圆圈钢筋7所在平面与第二圆圈钢筋8所在平面平行,且两平面垂直距离h1为300mm,托勾10是由长200mm的钢筋从中间弯成60度形成,从第一圆圈钢筋7所在平面到第二圆圈钢筋8所在面,分别在四个第一斜向钢筋9上均匀焊接托勾10,托勾10将上锁口钢筋笼托架共分四层,用于定位钢筋笼,每层托勾10所在的位置就是每组钢筋笼的放置位置;

66.s2、制作下锁口钢筋笼托架,先制作两组椭圆形钢筋架12,先在水平地面上绘制一个椭圆,椭圆高h2为5750mm,宽d2为6886mm,然后严格按照地面绘制的椭圆加工五段圆弧状钢筋,缝合处钢筋焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起,椭圆钢筋121缝合好后就整体成形;

67.第一直钢筋122长度d3为8200mm,由两根长4100mm钢筋缝合形成,第二斜向钢筋123由两根,每根长度l1均为6190mm,分别由两根长3095mm钢筋缝合形成,缝合处钢筋均焊接在两块钢夹板11上,在两个钢夹板11上分别钻上螺丝眼,然后通过螺丝把两个钢夹板11缝合在一起;将第一直钢筋122两端与椭圆钢筋121通过连片16和螺丝缝合,保证椭圆钢筋

121端部到第一直钢筋122端部的水平距离d4为656mm,第二斜向钢筋123两端分别与椭圆钢筋121和第一直钢筋122通过连片16和螺丝缝合,两根第二斜向钢筋123上端部连接并与椭圆钢筋121缝合连接,保证每根第二斜向钢筋123下端部到椭圆钢筋121端部水平距离d3为1144mm;

68.托勾10是由长200mm的钢筋从中间弯成60度形成,从椭圆钢筋121上端往下端按照距离h3、h2、h4依序焊接固定在椭圆钢筋121上,从第二斜向钢筋123上端到下端按照距离l

13

、l

12

、l

11

依序焊接固定每根第二斜向钢筋123上,其中,h3为727mm、h2为808mm、h4为173mm,l

13

为784mm、l

12

为870mm、l

11

为186mm;

69.加工长方形底座钢筋架13,长1m的钢管从中间弯成直角形成直角钢管131,第二直钢筋132有两根,长度b为2450mm,第二直钢筋132与第一直钢筋122通过直角钢管131缝合连接,四个直角钢管131位于长方形的四个拐角处,在每根直角钢管131上焊4个顶丝17,第二直钢筋132穿入直角钢管131内,拧紧顶丝17,第二直钢筋132就和直角钢管131缝合在一起,略松开顶丝17,第一直钢筋122在直角钢管131内可以转动,便于后面缝合成三维立体;

70.第三圆圈钢筋14直径为8200mm,由八个弧长s1为3210mm的圆弧管通过钢夹板11缝合而成,与水平地面上的同尺寸圆校核比对,确保水平方向上的两个钢夹板11和竖直方向上的两个钢夹板11垂直;竖向钢筋15有两个,长度l2为4980mm,在竖向钢筋15上从上端往下端依序按照距离l

23

、l

22

、l

21

焊接托勾10,其中,l

23

为630mm、l

22

为700mm、l

21

为150mm;

71.竖向钢筋15竖向布置在第三圆圈钢筋14和长方形底座钢筋架13之间,竖向钢15上端与第三圆圈钢筋14通过连片16和螺丝缝合,竖向钢筋15下端与第二直钢筋132通过连片16和螺丝缝合,缝合后要求竖向钢筋15上托勾10均朝向第三圆圈钢筋14圆心和长方形底座钢筋架13正中心方向布置;略松开顶丝17,第一直钢筋122在直角钢管131内转动,带动椭圆形钢筋架12转动到合格位置后通过连片16与第三圆圈钢筋14连接,并拧紧直角钢管131上的顶丝17,缝合形成下锁口钢筋笼托架三维立体;

72.s3、架设上下锁口钢筋笼托架,上下锁口钢筋笼托架都是通过钢夹板11和螺丝整体缝合而成,缝合好后就整体成形,在井下将上下锁口钢筋笼托架对准煤仓圆心,整平后打上锚杆固定,钢筋笼的位置完全确定;将制作好的钢筋笼依次摆放在钢筋笼托架上,最后在竖向方向按间距约300mm分别在钢筋笼内、外摆满竖向钢筋并用双股铁丝绑扎固定牢固,上下锁口钢筋笼托架完成;

73.s4、架设好上下锁口钢筋笼托架后,再按从下向上的顺序,每加一层钢筋笼,立一层木模板,用模板覆盖在钢筋骨架外面,用木撑子撑好,浇筑一层混凝土,每层浇筑约500mm混凝土后,用振动棒搅均匀后,再加一层木模板,一层一层向上浇筑混凝土,混凝土凝固后形成整体。

74.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1