用于自动化冲压废料输送线的防卡料结构的制作方法

1.本发明涉及废料推送设备,具体涉及一种用于自动化冲压废料输送线的防卡料结构。

背景技术:

2.现有汽车零部件的生产过程中,由于需要对工件进行修整,使得加工过程中普遍会产生边角料或废料,考虑到废料属于金属或者塑料材质,在一定程度上可以回收利用,因此刮片机构在汽车零件的废料处理设备上较为常见,刮片主要用于推送物料到指定位置。

3.当前自动化冲压废料输送线已经采用了链条与刮片的结合方式进行推送工作,将当多个刮刀安装在链条上,再通过增加导向机构对刮刀的行程进行约束,由于刮片普遍是直接固定在链条上,当多个刮刀安装在链条上,通过链条循环转动的方式,使得链条上的刮刀能够持续性的作用于物料。对于废料具有持续性推送需求的生产线,该方式的工作效率较高。

4.对于生产线废料输送而言,一般不需要刮刀频繁作业,且废料中颗粒物和杂质较多,若刮刀频繁的接触刮板机内部时,刮刀与导向机构的接触点位增多,且接触部分不具有可积料的部位,使得碎屑和较小体积的杂质可能堆积在刮刀与导向机构的接触部分,长期使用容易对刮刀结构造成较高的磨损。由于刮刀与链条同步转动,还可能导致刮刀与导向机构随着刮刀四溅,轻者出现造成异响,重则使得链条局部跑偏影响驱动部件。更为重要的是由于链条磨损风险提高,刮片磨损程度加剧,还可能出现刮片敲打机壳,造成安全隐患。因此,如何满足刮刀的送料需求,并减少刮刀与导向机构之间的卡料情况是值得研究的。

技术实现要素:

5.本发明的目的在于提供一种用于自动化冲压废料输送线的防卡料结构,以期望在现有自动化冲压废料输送线的链条传动基础上减少刮刀数量,改善刮刀随链条循环转动,导向机构与刮刀在工作过程中经常出现卡料的问题。

6.为解决上述的技术问题,本发明采用以下技术方案:一种用于自动化冲压废料输送线的防卡料结构,包括载体,上述载体中设有进料通道,上述进料通道上设有刮板,上述刮板上方设有传动链,上述载体中设有落料口,上述落料口置于进料通道末端。

7.防卡料结构还包括导轨和导向杆,上述导向杆置于进料通道侧壁;上述导轨置于传动链下方,上述导轨上设有导块,上述刮板安装在导块上,上述刮板接触导向杆,由导向杆维持刮板姿态;上述传动链上设有拨片,上述传动链用于推动导块。上述导轨包括传递部和脱离部,上述脱离部位于传递部两端,上述传递部与传动链之间的间隙恒定,上述传递部与传动链之间的间隙逐步增大。

8.上述载体上设有导向板,上述导向板和导向杆分别位于刮板两侧,上述刮板下端用于接触导向板,上述导向杆设有开口,上述导向板位置与开口相对,上述刮板在移动过程

中至少接触导向板和导向杆的任意一个。

9.作为优选,上述导轨呈圆形,上述导块套设在导轨上,上述导块上端设有接触板,上述接触板用于抵触拨片,由传动链通过拨片向接触板施加推力。

10.作为优选,上述载体侧壁设有供料孔,上述供料孔用于向进料通道投放物料,上述传递部两端呈弧形,上述脱离部竖直安装在传递部上进一步的技术方案是,上述脱离部中空,上述脱离部中空,上述脱离部上插入防脱柱,上述防脱柱外壁设有电磁铁,上述电磁铁用于吸附导块,上述防脱柱与脱离部螺纹连接。

11.作为优选,上述刮板包括支撑板,上述支撑板下端设有刮片,上述刮片用于接触进料通道内壁,上述支撑板上端设有力臂,上述力臂连接导块,上述力臂下端接触导向杆,上述支撑板用于接触导向板。

12.作为优选,上述开口位置设有引导柱,上述引导柱固定在在导向杆上,上述引导柱上设有第一弧形部,上述第一弧形部伸入到开口中,上述第一弧形部用于接触力臂并引导力臂转移到导向杆。

13.作为优选,上述导向板上设有第二弧形部,上述第二弧形部用于接触支撑板的后端并将支撑板引入到导向板上。

14.作为优选,上述落料口四周设有导坡,上述开口位于导坡上方,上述传动链一侧设有挡板,上述挡板上设有横梁,上述横梁连接载体,上述横梁上设有限位齿轮,上述限位齿轮用于匹配传动链。

15.作为优选,上述载体上设有驱动齿轮和从动齿轮,上述传动链套设在驱动齿轮和从动齿轮上,上述驱动齿轮用于带动传动链循环转动。

16.与现有技术相比,本发明的有益效果至少是如下之一:本发明的防卡料结构,在现有生产线基础上,降低了刮板的安装数量,通过设置导轨,避免刮板在传动链上循环工作,降低了刮板部件的磨损程度,导轨采用传递部和脱离部的结构,通过导块与传动链的物理脱离的方式,能够有效降低刮板使用过程中可能出现的异响、链条局部跑偏的风险。

17.本发明采用刮板接触导向杆,利用刮板进行两点支撑,保持刮板在直线上的稳定姿态,在导块保证刮板不会前后晃动的基础上,使得刮板从导向板转至导向杆顺利衔接,保证废料线运行顺畅,刮板通过导轨和导向杆进行两点支撑,使得刮板的平面受力不平衡产生的扭矩也不会对传动链造成影响,有效避免传动链载荷偏差过大的情况。即便刮板在开口处脱离导向杆,也可以采用导向板进行辅助支撑,从而适中保持2个以上的支点,并且利用开口能够有效排出刮板与导向杆之间的物料,避免出现卡料风险。

18.本发明的刮板在针对不同废料质量进行推送时,刮板对传动链的支点较少,甚至可以是唯一的,因此传动链只需要保证张力的稳定性即可,通过减少刮板数量,避免多个刮板步时出现的载荷变化,不需要准确计算每个刮板在链条系统的多种受力状态,使得整个机构可控性更高。

19.本发明在结构基础上,还通过在横梁上安装限位齿轮,从而限位齿轮在一定程度上对传动链具有约束和限制作用,一方面保证传动链的受力稳定性。另一方面有利于传动链的张力在安全范围内。

附图说明

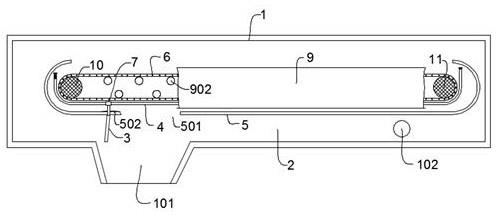

20.图1为本发明结构示意图。

21.图2为本发明结构分布示意图。

22.图3为本发明刮板安装示意图。

23.图4为本发明传动链工作示意图。

24.图5为本发明导轨工作示意图。

25.附图标记说明:1-载体、2-进料通道、3-刮板、4-导轨、5-导向杆、6-传动链、7-导块、8-导向板、9-挡板、10-驱动齿轮4、11-从动齿轮、101-落料口、102-供料孔、301-支撑板、302-刮片、303-力臂、401-传递部、402-脱离部、403-防脱柱、501-开口、502-引导柱、503-第一弧形部、601-拨片、701-接触板、801-第二弧形部、901-横梁、902-限位齿轮。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.实施例1:参考图1之图5所示,本发明的一个实施例是,一种用于自动化冲压废料输送线的防卡料结构,包括载体1,其中载体作为相对封闭的柜体,以降低外界环境对载体1内部的影响。上述载体1中设有进料通道2,其中进料通道2为载体1底部中预留的槽,上述进料通道2上设有刮板3,通过刮板3对进料通道2中的物料进行推送。其物料可以是生产线送回的废料和残次料。

28.上述刮板3上方设有传动链6,上述载体1中设有落料口101,上述落料口101置于进料通道2末端。其中传动链6为现有的传动链条,其传动链6能够循环转动。其载体1中的落料口101主要是为了将进料通道2中的物料推入,从而通过落料口101统一收集进料通道2中的物料。

29.在实际工作时,传动链6为两条相对水平的上链和下链,上链和下链的受力是不等的,一般情况存在下链受力,上链不受力的情况,若实际上链的受力情况超过传动链6设计时的安全载荷,可能会造成断链事故。若链条上安装多个刮板3,原则上需要建立动力学模型,给出刮板3在不同速度及阻力情况下的动张力特性以及阻力系数变化关系,以保证刮板3稳定作用于进料通道2中的物料。

30.为了保证刮板3在传动链6的作用下更加稳定,机构还包括导轨4和导向杆5,其中导轨4为非磁性金属导轨,其导向杆5为较高的硬度的不锈钢导轨,由于刮板3是通过导轨4和导向杆5支撑,使得刮板3的平面受力不平衡产生的扭矩也不会对传动链6造成影响,有效避免传动链6载荷偏差过大的情况。

31.当刮板3针对不同废料质量进行推送时,由于刮板3数量较少,传动链6的受力点也相对降低,传动链6通常只需要保证张力的稳定性即可,通过减少刮板3数量,避免多个刮板3同步时的载荷变化影响传动链6,采用单个刮板在不需要准确计算每个刮板3在链条系统的多种受力状态的情况,通过避免多个刮板3同时工作的载荷动态特性变化风险,有利于传

动链6的载荷偏差风险的降低,整个传动链6的受力可控性更高。

32.还需要注意的是,通过导轨4作为保持刮板3载荷的稳定性的部件,使得对传动链6的驱动影响更小,即传动链6在保持张紧力度大于推动力度的情况下,能够稳定推动刮板3即可。

33.上述导向杆5置于进料通道2侧壁;上述导轨4置于传动链6下方,导向杆5的位置能够有约束刮板3的移动,上述导轨4上设有导块7,其导轨4的位置能够保证导块7相对稳定的接触传动链6,从而传动链6上的拨片601相对容易的推动导块7前移。上述刮板3安装在导块7上,从而导块7前移的情况下,能够保证刮板3也同步移动。

34.为了保持刮板3的姿态,上述刮板3接触导向杆5,即刮板3存在两个支点,则有利刮板3在直线上处于稳定,在导块7保证刮板3不会前后晃动的基础上,利用导向杆5即可形成相对稳定的支撑,由导向杆5维持刮板3姿态。

35.为了传动链6更好的进行传动,上述传动链6上设有拨片601,上述传动链6用于推动导块7。其拨片601为圆形,其玻片601为传动链6转销的边缘处,从而不会影响传动链6本身的啮合性能。其中导块7套设在导轨4上,以保证导块7在导轨4上的稳定移动,同时避免导块7意外脱落,在导轨4与传动链6处于相对位置,则传动链6上的拨片601能够稳定接触导块7。

36.为了避免刮板3随着传动链6进行循环转动,避免刮板3在过传动链条6弯曲段的过程中出现扭摆振动,其中扭摆振动出现原因是因为传动链6采用销轴连接,传动链6的溜槽之间允许小范围的错动,在传动链6经过弯曲段时,传动链6的销轴连接处会出现一定程度的错动,从而产生扭摆振动。上述导轨4包括传递部401和脱离部402,上述脱离部402位于传递部401两端,上述传递部401与传动链6之间的间隙恒定,上述传递部401与传动链6之间的间隙逐步增大,以便于刮板3与传动链6的距离拉大,避免传动链6继续带动刮板3工作。

37.其中,受限于进料通道2中物料的形态,其位于进料通道2中的导向杆5和刮板3存在卡料的风险,即物料很容易在堆积在刮板3作用下前移,同时物料也可能卡入导向杆5和刮板3之间。为了降低卡料风险,上述载体1上设有导向板8,上述导向板8和导向杆5分别位于刮板3两侧,上述刮板3下端用于接触导向板8,上述导向杆5设有开口501,上述导向板8位置与开口501相对,上述刮板3在移动过程中至少接触导向板8和导向杆5的任意一个。

38.其中导向杆5上设有开口501,当刮板3在导向杆5上移动时,其导向杆5与刮板3接触部分堆积的物料,可以在刮板3经过开口501时落出。

39.由于刮板3经过开口501可能缺少支撑,使得刮板3的姿态可能出现明显倾斜,因此,通过设置导向板8作为导向杆5的补强,其导向板8和导向杆5分别位于刮板3两侧。

40.在刮板3即将进入开口501时,则通过导向板8进行支撑,此时,利用导轨4、导向杆5和导向板8可以临时性的进行三点支撑,从而易于调整刮板3的姿态,从而刮板3进入开口501的姿态可控。

41.刮板3进入开口501后,由导轨4和导向板8进行两点支撑,上述导向板8长度开口501,使得刮板3在脱离导向板8之前,再次接触导向杆5,从而保证刮板3的稳定过度。

42.实施例2:在上述实施例基础上,参考图3所示,本发明的另一个实施例是,为了保证刮板3在通过开口501时,也具有较高的容错率,上述导轨4呈圆形,上述导块7套设在导轨4上,一方

面确保导轨4作为刮板3的稳定支点,另一方面导块7在导轨4上可以进行一定程度的偏转,易于调整刮板3的姿态。

43.上述导块7上端设有接触板701,上述接触板701用于抵触拨片601,由传动链6通过拨片601向接触板701施加推力。其中接触板701焊接在导块7上,从而通过接触板701接触拨片601,使得接触板701与拨片601的接触面相对较大,易于传动链6推送导块7。

44.实施例3:在上述实施例基础上,参考图1所示,本发明的另一个实施例是,上述载体1侧壁设有供料孔102,上述供料孔102用于向进料通道2投放物料,其中供料孔102主要用于向进料通道2中输送废料,其中供料孔102可以是多个,由于现有的自动化冲压设备,一般采用级进式的冲压流程,使得每次产品在完成冲压的过程中,每次冲压型材的部分,最后加工产品外形等,其冲压过程中,具有多个废料掉落的导板,其导板将废料投入到供料孔102中,使得废料进入到进料通道2中。最后在进料通道2中被刮板3推入到落料口101中进行统一收集和运输。

45.在使用导轨4限位的情况下,需要降低刮板3的振动风险,上述传递部401两端呈弧形,上述脱离部402竖直安装在传递部401上。传递部401呈弧形主要用于对应传动链6的弯曲段,通过导轨4的传递部401和脱离部402,通过脱离部402在弯曲段逐步拉开与传动链6的间隙,使得传动链6与导块7的接触在脱离部402被脱离,从而避免导块7在脱离部402接触传动链6,其刮板3不会受到传动链6的影响出现振动现象。

46.进一步的,参考图5所示,为了避免导块7在脱离部402使,不会因为刮板3的重力作用出现意外下坠,上述脱离部402中空,上述脱离部402中空,上述脱离部402上插入防脱柱403,上述防脱柱403外壁设有电磁铁,上述电磁铁用于吸附导块7,上述防脱柱403与脱离部402螺纹连接。其中电磁铁可以现有的电磁铁,当导块7在传动链6被传动链推送到脱离部402上,其导块7在收到传动链6作用时,依旧会在脱离部402移动,当导块7与传动链6失去接触时,其导块7在刮板3的重力作用下落,会再次接触传动链6,从而使得传动链6与导块7产生碰撞现象,通过将防脱柱403插入脱离部402,当电磁铁在脱离部402工作时,可以保证导块7不会在重力作用下下坠。

47.值得注意的是,防脱柱403采用电磁铁的吸附力,需要小于传动链6的对导块7的推力,以避免传动链6的传动性能受到影响。也避免脱离部402上的导块7被未与电磁铁吸附时,也能被传动链6推动到分离位置。避免出现传动链6持续撞击导块7的现象。

48.实施例4:基于上述实施例,参考图3所示,本发明的另一个实施例是,上述刮板3包括支撑板301,上述支撑板301下端设有刮片302,其中刮片302主要用于接触物料,通过刮片302推动物料,其支撑板301主要用于维持刮片302姿态,上述刮片302用于接触进料通道2内壁,其中刮片302的外部轮廓与进料通道2的内部轮廓相吻合。

49.为了保持刮片302的稳定性,上述支撑板301上端设有力臂303,其中力臂303与支撑板301一体设置,上述力臂303连接导块7,上述力臂303下端接触导向杆5,上述支撑板301用于接触导向板8其中力臂303通过导块7和导向杆5形成两个支点,在两点支撑的作用下,支撑板301可以在相对水平高度进行维持,利于刮片302工作。当刮板3经过开口501时,力臂303失

去导向杆5的支撑,可能产生倾斜,此时通过导向板8接触支撑板301,从而维持支撑板301的姿态。

50.实施例5:基于上述实施例,参考图4所示,本发明的另一个实施例是,为了降低刮板3经过开口501时出现的撞击和错位风险,上述开口501位置设有引导柱502,上述引导柱502固定在在导向杆5上,上述引导柱502上设有第一弧形部503,上述第一弧形部503伸入到开口501中,上述第一弧形部503用于接触力臂303并引导力臂转移到导向杆5。

51.当刮板3经过开口501时,刮板3的力臂303脱离导向杆5,此时导向板8接触支撑板301;通过第一弧形部503和引导柱502结构,便于刮板3的力臂303接触导向杆5,降低力臂303意外撞击引导柱502或导向杆5的风险。

52.工作时,刮板3的力臂303从导向杆5上脱出进入开口501,此时支撑板301接触导向板8;随着刮板3前移,力臂303接触引导柱502的第一弧形部503,由第一弧形部503使力臂303稳定接触引导柱502,随后力臂303接触引导柱502,此时支撑板301并未脱离导向板8。待力臂303在引导柱502的导向作用下接触导向杆5后,此时支撑板301从导向板8上脱离。

53.进一步的,考虑到刮板3后续可能需要后移退回初始位置,上述导向板8上设有第二弧形部801,上述第二弧形部801用于接触支撑板301的后端并将支撑板301引入到导向板8上。

54.工作时,刮板3后移,刮板3即将进入开口501时,刮板3的支撑板301先接触导向板8的第二弧形部801,通过第二弧形部801导向到导向板8上。从而避免刮板3在后移过程中直接撞击导向板8。

55.实施例6:上述落料口101四周设有导坡,上述开口501位于导坡上方,上述传动链6一侧设有挡板9,上述挡板9上设有横梁901,上述横梁901连接载体1,上述横梁901上设有限位齿轮902,上述限位齿轮902用于匹配传动链6。

56.通过挡板9遮挡传动链6,对传动链6形成物理保护,挡板9通过横梁901进行支撑,从而保证了挡板9的稳定性,同时通过在横梁901上安装限位齿轮902,从而限位齿轮902在一定程度上对传动链6具有约束和限制作用,一方面保证传动链6的受力稳定性。另一方面有利于传动链6的张力在安全范围内。

57.值得强调的是,为了保证传动链6工作的可控性,必要时还可以在传动链6上安装现有的张紧装置和触碰传感器;具体的说,传动链6的上链安装触碰传感器,通过触碰传感器安装在载体1上,并触碰传感器将触点与上链相触。触碰传感器将位置与角度信息传输到编码器,经过控制器的解析得到传动链6状态,之后控制器发送信号到张紧装置实现传动链6的张紧程度调节。在一定程度上,通过该方式可以监控断链事故发生前后的链条状态,辅助进而判断设备是否出现故障。必要时还能通过触碰传感器对传动链6发生故障后进行报警,防止进一步的恶性事故的发生。

58.进一步的,上述载体1上设有驱动齿轮10和从动齿轮11,上述传动链6套设在驱动齿轮10和从动齿轮11上,上述驱动齿轮10用于带动传动链6循环转动。其中驱动齿轮10和从动齿轮11为现有商品,通过驱动齿轮10和从动齿轮11使得传动链6能够循环使用。其驱动齿轮10由现有的电机驱动,其电机为现有正反转电机,以保证传动链6能够根据工作需求,进

行正反两个反向的工作。

59.在本说明书中所谈到的“一个实施例”、“另一个实施例”、

ꢀ“

实施例”、“优选实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本发明的范围内。

60.尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1