一种酒坛封坛装置的制作方法

1.本发明涉及酒封装装置技术领域,尤其是涉及一种酒坛封坛装置。

背景技术:

2.目前大部分的黄酒生产企业,对酿制的黄酒都用陶坛储存待其老熟,目前的坛口密封,是通过人工在坛口覆盖一层牛皮纸上面再覆盖荷叶,覆盖的纸和荷叶超过坛颈部,再用绳子或弹性绳围绕坛口系牢,再将封坛泥覆盖在坛口上部以及坛颈部,形成类似圆锥体的形状,这种方式不仅操作复杂,效率低,而且覆泥时按压的力度不同容易影响坛口的密封程度不够或密封不严实,长时间存放有可能会导致坛内黄酒的变质,因此急需对此进行改进。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供一种酒坛封坛装置,通过在坛口外壁套设塑形套,塑形套上部盖合灌料组件,并在灌料组件内输送封坛泥,使得封坛泥充满塑形套,从而对坛口进行泥封作业,大大提高了封坛效率。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种酒坛封坛装置,用于对酒坛的封装,所述酒坛包括坛口和坛肩,包括传送架、塑形组件和灌料组件,所述酒坛能够沿着传送架传送,所述塑形组件能够上下升降,用以套设在坛口外侧或脱离坛口,所述塑形组件包括塑形套,所述塑形套上部设有限位口,所述灌料组件能够上下升降,用以密封限位口或远离塑形组件,所述灌料组件内部设有可供封坛泥流动的流道;

6.所述塑形组件包括塑形件,塑形套内部通过塑形件分隔形成导热腔和塑形腔,所述导热腔内可以通导热介质,所述封坛泥位于塑形腔内,所述塑形件能够紧贴塑形套内壁或变形形成圆锥台结构;

7.当对酒坛进行封坛时,所述塑形套套设在坛口外侧且下部抵接坛肩,所述灌料组件盖合限位口,封坛泥经流道进入塑形腔内,导热腔向内变形形成圆锥台结构并挤压封坛泥塑形。

8.所述塑形件包括第一连接部、塑形部和第二连接部,所述第一连接部和塑形部通过弯折部连接,所述塑形部与第二连接部连接,所述第一连接部与塑形套内壁固定,所述弯折部下部能够抵接坛肩上部,所述塑形部能够以弯折部为圆心向内倾斜变形,所述第二连接部与塑形套上部固定。

9.所述塑形部外壁设有多条加强筋,所述加强筋位于导热腔内。

10.所述塑形套侧面设有两个接口,所述接口连通导热腔,导热介质能够从一个接口进入导热腔内部并从另一个接口排出。

11.所述灌料组件包括底座,所述底座上部设有内盖,所述底座内部设有导料装置,所述内盖与导料装置之间形成导料槽,所述内盖包括进料接头,所述进料接头与导料槽连通,

所述导料装置包括下料孔,所述下料孔与导料槽连通,所述导料槽与下料孔形成供封坛泥流动的流道。

12.还包括储料桶,所述储料桶内可以存储封坛泥,所述储料桶与进料接头通过送料管连接。

13.所述灌料组件包括驱动器,所述驱动器工作端连接有堵头,所述堵头能够插入下料孔内并与下料孔下部齐平或者脱离下料孔。

14.所述塑形套上部向内延伸设有环形台,所述第二连接部与环形台上部固定,所述底座下部能够抵接或脱离第二连接部。

15.所述底座下部设有环形筋,所述环形筋插入限位口内,所述塑形部与第二连接部之间设有密封部,所述密封部能够抵接或脱离环形筋外侧。

16.所述传送架的传送带上设有多个工位台,所述酒坛放置在工位台上。

17.本发明的有益效果是:

18.1.灌装好的酒坛能够通过传送架传送,并通过塑形组件和灌料组件实现酒坛的自动化封坛作业,大大提高了酒坛的封坛效率,进一步的提高了企业的收益;

19.2.通过塑形件的变形,不仅能够对封坛泥进行挤压,提高封坛泥的密度,从而进一步的提高对坛口的密封程度,防止坛内黄酒变质,还能够使得每次挤压封坛泥的力度保持一致,有效的保证了每一个酒坛的封坛效果;通过在导热腔内通导热介质,不仅能够带动塑形件变形,还能够对塑形腔的外壁进行加热,从而能够对封坛泥进行加热固化,减少了封坛泥固化所需时间,进一步的提高了封坛效率。

附图说明

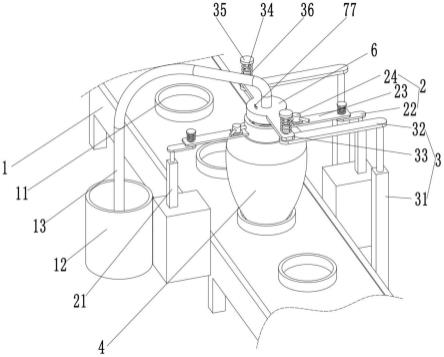

20.图1为本发明的结构示意图;

21.图2为本发明侧视图的局部剖视图;

22.图3为图2在a处的放大图;

23.图4为本发明在第一种状态下的局部剖视图;

24.图5为图4在b处的放大图;

25.图6为图4在c处的放大图;

26.图7为图4在d处的放大图;

27.图8为本发明在第二种状态下的局部剖视图;

28.图9为图8在e处的放大图;

29.图10为导料装置的结构示意图;

30.图11为塑形件的结构示意图;

31.图12为盖板的结构示意图。

32.图中:传送架1、工位台11、储料桶12、送料管13、第一升降装置2、第一升降器21、第一连接杆22、第一支撑杆23、电磁阀24、导向套25、第一导向杆26、第一限位板27、第一弹簧28、第二升降装置3、第二升降器31、第二连接杆32、第二支撑杆33、第二导向杆34、第二限位板35、第二弹簧36、酒坛4、坛口41、坛肩42、塑形组件5、塑形套51、环形台511、限位口512、接口513、塑形件52、第一连接部521、弯折部522、塑形部523、密封部524、第二连接部525、加强筋53、导热腔54、塑形腔55、灌料组件6、底座61、环形筋611、第一限位筋612、第二限位筋

613、内盖62、进料接头621、导料筋622、第三限位筋623、第四限位筋624、通孔625、外盖63、导料槽64、驱动器65、堵头66、安装腔67、密封套68、限位台681、固定板69、导料装置7、导料板71、下料孔72、封盖73、加热管74、隔热填料75、隔板76、电极片77、封口件8、封口膜81、封口绳82、盖板83、竹条831、间隙孔832。

具体实施方式

33.下面结合附图和具体实施方式对本发明作进一步描述:

34.在本说明书的描述中,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

35.如图1至图12所示,一种酒坛封坛装置,用于对酒坛4的封装,所述酒坛4包括坛口41和坛肩42,黄酒在灌装完成后需要在坛口41铺设封口件8进行封口,所述封口件8包括封口膜81和封口绳82,通过封口绳82将封口膜81捆绑在坛口41处,封口膜81可通过荷叶、牛皮纸制成。

36.如图1所示,本发明包括传送架1、塑形组件5和灌料组件6,所述酒坛4能够沿着传送架1传送,具体为,传送架1的传送带上设有多个工位台11,封口完成后的酒坛4放置在工位台11上,并通过传送带传送,当酒坛4传送到塑形组件5下方时,传送带暂停,通过设置传送架1能够实现酒坛4的自动化传送,有利于提高酒坛4的封坛效率,通过设置工位台11能够对酒坛4进行限位,既能够提高酒坛4传输的稳定性,还能够提高酒坛4的传输位置的精度,确保相邻两个酒坛4之间的距离一致,便于进行封坛作业。

37.如图1至图3所示,所述塑形组件5能够上下升降,用以套设在坛口41外侧或脱离坛口41,具体为,塑形组件5能够通过第一升降装置2上下升降,第一升降装置2包括位于传送架1两侧的第一升降器21,第一升降器21的升降杆端部连接有第一连接杆22,第一连接杆22端部连接有第一支撑杆23,第一支撑杆23另一端与塑形组件5两侧连接,通过第一升降器21能够带动塑形组件5上下移动;

38.进一步的,第一支撑杆23上部设有导向套25,第一连接杆22上部连接有第一导向杆26,第一连接杆22位于第一支撑杆23下方,第一导向杆26从下往上贯穿导向套25,第一支撑杆23能够沿着第一导向杆26上下移动,第一导向杆26上端固定有第一限位板27,第一导向杆26外侧套设有第一弹簧28,第一弹簧28下端抵接第一支撑杆23上部,第一弹簧28上端抵接第一限位板27下部,当第一升降器21带动塑形组件5向下移动时,塑形组件5抵接坛肩42并且第一弹簧28压缩,通过上述设计,不仅能够有效的保证塑形组件5下部与坛肩42处的密封效果,还可以有效的防止第一升降器21下降过渡损坏酒坛4,大大提高了结构的安全性。

39.所述灌料组件6能够上下升降,用以密封限位口512或远离塑形组件5,具体为,所述塑形组件5包括塑形套51,所述塑形套51上部设有限位口512,所述灌料组件6下部能够插入限位口512内,灌料装置6能够通过第二升降装置3上下升降,第二升降装置3包括位于传送架1两侧的第二升降器31,第二升降器31的工作端连接有第二连接杆32,第二连接杆32端部连接有第二支撑杆33,第二支撑杆33另一端与灌料装置6侧面连接,通过第二升降器31能

够带动灌料装置6上下升降;

40.进一步的,第二连接杆32位于第二支撑杆33下方,第二连接杆32上部设有第二导向杆34,所述第二导向杆34从下往上贯穿第二连接杆32,第二导向杆34上端固定有第二限位板35,第二连接杆34外侧套设有第二弹簧36,第二弹簧36上端抵接第二限位板35下部且下端抵接第二支撑杆33上部,当第二升降器31带动灌料装置6下降时,灌料装置6下端堵住塑形组件5上部的开口,并且压缩第二弹簧36,通过上述设置,不仅能够有效的保证灌料装置6与塑形组件5上部的密封性,还能够防止第二升降器31下降过渡损坏酒坛4,大大提高了结构的安全性。

41.在本发明中,第一升降器21和第二升降器31为气缸,但不仅限与气缸,还可以为油缸、直线驱动器等能够进行直线运动的装置。

42.如图4和图8所示,所述灌料组件6内部设有可供封坛泥流动的流道,所述塑形组件5包括塑形件52,塑形套51内部通过塑形件52分隔形成导热腔54和塑形腔55,所述导热腔54内可以通导热介质,所述封坛泥位于塑形腔55内,所述塑形件52能够紧贴塑形套51内壁或变形形成圆锥台结构;

43.当对酒坛4进行封坛时,所述塑形套51套设在坛口41外侧且下部抵接坛肩42,所述灌料组件6盖合限位口512,封坛泥经流道进入塑形腔55内,导热腔54向内变形形成圆锥台结构并挤压封坛泥塑形;

44.灌装好的酒坛4能够通过传送架1传送,并通过塑形组件5和灌料组件6实现酒坛4的自动化封坛作业,大大提高了酒坛4的封坛效率,进一步的提高了企业的收益。

45.当在塑形腔55内灌装封坛泥时,塑形腔55的外形为如图4所示的圆柱型,当封坛泥灌装完成后,对导热腔54内通导热介质,使得导热腔54膨胀,从而带动塑形件52变形并对封坛泥进行挤压,此时塑形腔55的外形为如图8所示的圆锥台结构,通过塑形件52的变形,不仅能够对封坛泥进行挤压,提高封坛泥的密度,从而进一步的提高对坛口的密封程度,防止坛内黄酒变质,还能够使得每次挤压封坛泥的力度保持一致,有效的保证了每一个酒坛的封坛效果;通过在导热腔54内通导热介质,不仅能够带动塑形件52变形,还能够对塑形腔55的外壁进行加热,从而能够对封坛泥进行加热固化,减少了封坛泥固化所需时间,进一步的提高了封坛效率。

46.本发明中,塑形件52为环状的橡胶制品,因此本发明中的塑形件52塑形件52不仅能够变形形成圆锥台结构还能够紧贴塑形套51内壁。

47.如图4、图7、图8和图11所示,所述塑形件52包括第一连接部521、塑形部523和第二连接部525,所述第一连接部521和塑形部523通过弯折部522连接,所述塑形部523与第二连接部525连接,所述第一连接部521与塑形套51内壁固定,所述弯折部522下部能够抵接坛肩42上部,所述塑形部523能够以弯折部522为圆心向内倾斜变形,所述第二连接部525与塑形套51上部固定,具体为,所述灌料组件6包括底座61,所述塑形套51上部向内延伸设有环形台511,所述第二连接部525与环形台511上部固定,所述底座61下部能够抵接或脱离第二连接部525;

48.当塑形组件5抵接坛肩42时,弯折部522下部也抵接坛肩42,从而能够有效的提高坛肩42处的密封效果,并且在封坛时,底座61下部抵接第二连接部525,能够有效的提高限位口512处的密封效果,便于封坛作业。

49.进一步的,所述底座61下部设有环形筋611,所述环形筋611插入限位口512内,环形筋611与限位口512之间存在间隙,所述塑形部523与第二连接部525之间设有密封部524,密封部524位于环形筋611与限位口512之间,所述密封部524能够抵接或脱离环形筋611外侧,当导热腔54内不含有导热介质时,密封部524紧贴限位口512侧面并与环形筋611之间存在间隙,当对导热腔54内通导热介质时,塑形件52膨胀,密封部524脱离限位口512内壁并紧贴环形筋611外壁,使得限位口512处密封,通过密封部524与环形筋611的接触或者脱离的设计,即能够有效的防止环形筋611插入限位口512时与密封部524产生摩擦,从而能够有效的防止密封部524损坏,提高塑形件52的使用寿命,还能够有效的保证限位口512处的密封效果,便于封坛作业。

50.进一步的,所述塑形部523外壁设有多条加强筋53,所述加强筋53位于导热腔54内,通过设置加强筋53,使得塑形部523部位的结构强度要大于塑形件52的其余部位,因此,当塑形件52变形时,塑形部523内表面能够更加平整,便于塑形。

51.如图1和图4所示,所述塑形套51侧面设有两个接口513,所述接口513连通导热腔54,导热介质能够从一个接口513进入导热腔54内部并从另一个接口513排出,具体为,接口513端部连接有电磁阀24,一个电磁阀24的一端与导热介质接通(图中未示出),另一个电磁阀24的一端与抽取装置连通(抽取装置根据导热介质的不同可以为抽液泵或抽气泵,图中未示出),通过电磁阀24能够连通或阻断导热介质,导热介质可以为具有温度的气体,如蒸汽,也可以为液体,如导热油,当对导热腔54内通导热介质时,一端的电磁阀24处于闭合状态,此时再通导热介质的同时能够对导热腔54进行加压,使得导热腔54膨胀(其原理如同给气球打气或给气球内部加水,气球能够膨胀),从而能够对封坛泥进行挤压,有助于封坛;封坛完成后需要将塑形组件5脱离封坛泥,此时可以将通导热介质一端的电磁阀24闭合,另一端电磁阀24打开,通过抽取装置抽出导热腔54内的导热介质,此时的塑形件52在随着导热介质被抽出的同时朝塑形套51内壁处收缩,从而使得塑形件52与封坛泥脱离,有效的防止塑形组件5在脱离封坛泥时,破坏封坛结构,大大便于塑形组件5的脱离。

52.如图4和图8所示,所述底座1上部设有内盖62,所述底座61内部设有导料装置7,所述内盖62与导料装置7之间形成导料槽64,所述内盖62包括进料接头621,所述进料接头621与导料槽64连通,所述导料装置7包括下料孔72,所述下料孔72与导料槽64连通,所述导料槽64与下料孔72形成供封坛泥流动的流道,具体为,还包括储料桶12,所述储料桶12内可以存储封坛泥,所述储料桶12与进料接头621通过送料管13连接,储料桶12内设置有可以抽取封坛泥的装置(图中未示出),通过该装置能够将封坛泥输送至塑形腔55内,即封坛泥从储料桶12内依次流经送料管13、进料接头621、导料槽64和下料孔72,最终进入塑形腔55内。

53.所述灌料组件6包括驱动器65,所述驱动器65工作端连接有堵头66,所述堵头66能够插入下料孔72内并与下料孔72下部齐平或者脱离下料孔72,具体为,本发明中的驱动器65为电推杆,当封坛泥填充满塑形腔55时,驱动器65工作带动堵头66向下移动,既可以将下料孔72内的封坛泥下压至塑形腔55内,从而能够挤压塑形腔55内的封坛泥,还可以堵住下料孔72,堵住下料孔72后对导热腔54通导热介质,使得塑形件52受热变形,进一步的挤压塑形腔55内的封坛泥,提高封坛效果。

54.如图4和图5所示,内盖62上部安装有外盖63,外盖63与内盖62之间形成安装腔67,驱动器65安装在安装腔67内,内盖62包括通孔625,驱动器65的伸缩杆贯穿通孔625,驱动器

65的伸缩杆外侧套设有密封套68,密封套68上下两端贯穿通孔625,密封套68上下两端设有限位台681,限位台681抵接通孔625上下两表面,限位台681远离通孔625的一侧安装有固定板69,固定板69与内盖62通过螺栓固定,通过设置密封套68,能够起到密封作用,防止导料槽64内的封坛泥从通孔625处渗漏,通过设置固定板69,能够对密封套68起到固定作用,防止驱动器65的伸缩杆在作业时密封套68脱落。

55.进一步的,如图9所示,所述底座61包括第一限位筋612和第二限位筋613,所述内盖62包括第三限位筋623和第四限位筋624,所述第一限位筋612与第三限位筋623错位设置,所述第二限位筋613与第四限位筋624错位设置,通过上述设计,便于底座62与内盖62的安装。

56.如图8和图9所示,所述底座1内部设有导料筋622,所述导料装置7包括导料板71,所述导料板71为圆锥形结构,其上部为倾斜向下的斜面,导料筋622的倾斜方向一致,导料板71倾斜面的最低点与下料孔72连通,通过设置导料筋622与外表面为锥形的导料板71,能够对封坛泥进行导料,便于封坛泥进入塑形腔55内。

57.如图8和图10所示,所述下料孔72位于导料板71倾斜面的最低点的两侧,所述导料板71内部设有加热管74,加热管74能够进行加热作业,导料板71下部盖合有封盖73,所述封盖73位于坛口41正上方,通过加热管74,能够对位于坛口41上方的封坛泥进行加热固化,即能够加快封坛泥的固化,提高封坛效果还便于灌料组件6与塑形腔55内部分封坛泥的脱离。

58.其中,固化时间为1min-2min之间,通过对导热腔54通导热介质以及加热管74加热,能够对塑形腔55内的封坛泥的侧壁以及上部进行加热固化,大大便于塑形组件5和灌料组件6在封坛完成后的脱离。

59.进一步的,导料板71内部填充有隔热填料75,所述隔热填料75与加热管74之间通过隔板76隔离,通过设置隔热填料75,能够减少加热管74产生的热量传导到导料板71的倾斜面处,能够大大降低封坛泥固化在导料板71的倾斜面上。

60.进一步的,如图1所示,灌料组件6的上部设置有电极片77,电极片77能够与加热管74连接,对电极片77进行通电能够对加热管74进行加热,该加热方式为现有技术,其具体连接结构在本说明书中不加以赘述。

61.进一步的,如图6和图12所示,封口膜81上部盖合有盖板83,所述盖板83是通过竹条831经纬编织形成,在编织盖板83时,相邻两个竖向之间的竹条831存在间隙并且相邻两个横向之间的竹条831也存在间隙从而形成多个间隙孔832,通过设置盖板83能够起到支撑作用,防止在填充封坛泥时,坛口41处的封坛泥下沉,通过设置间隙孔832,使得封坛泥更好的与盖板83进行接触,提高封坛效果。

62.其中,本发明的酒坛封坛工艺为:

63.包括以下步骤:

64.①

酒坛4预封装:将灌满黄酒的酒坛通过封口膜81封口,并通过封口绳82扎紧封口膜81;

65.②

酒坛4传输:将完成步骤1后的酒坛放置到传送架1上的工位台11内,并在封口膜81上部放置盖板83;

66.③

封坛泥灌装准备:

67.⑴

传送架1将酒坛4运输至塑形组件5下方后暂停传送;

68.⑵

塑形组件5通过第一升降装置2向下运动套设在坛口41外侧且下部抵接坛肩42上部;

69.⑶

灌料组件6通过第二升降装置3向下移动堵住限位口512;

70.④

灌装封坛泥:将封坛泥从储料桶12抽送灌入塑形腔55内;

71.⑤

封坛泥塑形:驱动器65工作带动堵头66堵住下料孔72,一端的电磁阀24闭合,另一端的电磁阀24打开,导热介质从打开的电磁阀24处进入导热腔54内,使得塑形件52变形挤压封坛泥,并将封坛泥塑形成圆锥台结构;

72.⑥

固化封坛泥:通入导热介质的同时对封坛泥的侧壁进行固化,并且加热管74加热对封坛泥顶部进行固化;

73.⑦

封坛泥成型:

74.⑴

将步骤5中用于通导热介质的电磁阀24闭合,另一个电磁阀24打开,并将导热腔54内的导热介质从该处电磁阀24抽出,同时塑形件52变形与固化后的封坛泥侧壁脱离;

75.⑵

塑形组件5和灌料组件6向上移动脱离固化好的封坛泥;

76.⑧

完成封坛:塑形组件5和灌料组件6向上移动复位后,传送架1再次工作带动下一个酒坛4输送至塑形组件5下方,再次进行封坛作业。

77.通过设置自动化的封坛作业,不仅大大提高了封坛效率,还可以有效的保证了密封坛口41的封坛泥的形状、封坛效果保持一致。

78.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1