一种单轨吊机车多点协同制动控制方法

1.本发明涉及单轨吊机车制动技术领域,具体涉及一种单轨吊机车多点协同制动控制方法。

背景技术:

2.单轨吊机车因有着适应性强,安全性高,灵活性好等优点在矿山辅助运输设备中广泛的应用。在轨作业时,单轨吊机车需要进行定点停车,完成货物的装卸,在此过程中,单轨吊机车制动系统对物料设备运输的稳定性以及矿工的生命安全起到重要保障作用。单轨吊机车的制动动作主要依靠闸瓦与导轨摩擦完成,当驾驶员发出制动命令时,理论上各个制动系统应提供相同的制动力,但所有制动系统共用一个泵站,每个制动系统与泵站的距离不同,进而液压油到达液压缸时间不同,压力损耗不同,故无法保证液压缸同时加载和均匀卸荷,同时弹簧因存在加工误差和安装误差等使得所提供的制动力不同,此外换向阀的不同响应时间等问题均会导致制各制动系统中闸瓦提供的制动力存在差异。上述问题会进一步导致使用过程中单轨吊机车各个闸瓦磨损量不一致,造成部分闸瓦磨损严重进而提前失效,使得系统无法提供有效制动力,增加了单轨吊机车制动安全隐患和维护费用。

技术实现要素:

3.本发明的目的在于提供一种单轨吊机车多点协同制动控制方法,可以实现制动过程中各制动闸瓦磨损量基本一致,从而可以有效提高闸瓦的使用寿命,降低部分闸瓦提前失效造成的安全隐患,大大提升单轨吊机车制动系统的安全性。

4.为实现上述目的,本发明的一种单轨吊机车多点协同制动控制方法,所述控制方法基于单轨吊机车的制动系统,制动系统中的每套制动液压缸上均安装有压力传感器和位移传感器,分别采用比例换向阀对单轨吊机车每套制动液压缸制动力进行控制;所述控制方法包括如下步骤:步骤s1,当制动系统首次装机完毕未正式投入使用前,进行一次制动动作,记录完全夹紧时第i个制动系统制动液压缸的长度l

0i

和两个闸瓦的总厚度di;步骤s2,在单轨吊机车尚未解除制动处于静止状态时,制动控制系统记录第i个制动系统制动液压缸的长度为l

ti

;步骤s3,计算第i个制动系统制动液压缸的相对位移量δ

li

=l

ti-l

0i

,第i个制动系统闸瓦的总磨损量可近似表示为δ

xi

=kδ

li

,k为常数,第i个制动系统闸瓦磨损率第i个制动系统未磨损量λi=d

i-δ

xi

,对比可得出所有制动系统中最小磨损量δ

xmin

=min{δ

x1

,δ

x2

,δ

x3

…

}、最小磨损率η

min

=min{η1,η2,η3…

};

5.步骤s4,若第i个制动系统闸瓦磨损率ηi≥η

sta

,η

sta

为人为设定的闸瓦磨损率安全阈值,制动控制系统提示该闸瓦已失效,更换后执行步骤s2;

6.步骤s5,根据制动闸瓦磨损率的不同,将单轨吊机车制动系统分成三组,第一组制动系统,磨损率≤β1η

min

,总个数为n1,该组中第i个制动系统的未磨损量重新表述为λ

1i

;第二组制动系统,β1η

min

<磨损率≤β2η

min

,总个数为n2,该组中第i个制动系统的未磨损量重新

表述为λ

2i

;第三组制动系统,磨损率>β2η

min

,总个数为n3,该组中第i个制动系统的未磨损量重新表述为λ

3i

;其中β1和β2为制动系统分组系数,且β2>β1>1,此时三组制动系统的制动闸瓦未磨损总量分别为

7.步骤s6,单轨吊机车运行过程中需要进行下一次制动时,记录单轨吊机车初始运行速度v0,首先选第一组制动系统参与制动,提供期望的总制动力f,第一组制动系统的第i个制动器分配制动力f

1i

为

[0008][0009]

步骤s7,实时检测单轨吊机车制动过程中运行速度v

t

,当v

t

≤ε1v0时,第二组制动系统参与制动,第一组与第二组共同提供制动力f,第一组制动系统中第i个制动器分配制动力f

1i

、第二组制动系统中第i个制动器分配制动力f

2i

为

[0010]

ε1为一级速度系数,且0<ε1<1;

[0011]

步骤s8,当检测到单轨吊机车制动过程中运行速度v

t

≤ε2v0时,第三组制动系统参与制动,三组制动系统共同提供制动力f,第一组制动系统中第i个制动器分配制动力f

1i

、第二组制动系统中第i个制动器分配制动力f

2i

、第三组制动系统中第i个制动器分配制动力f

3i

为:

[0012]

其中ε2为二级速度系数,0<ε2<ε1;

[0013]

步骤s9,单轨吊机车制动系统中每个制动液压缸根据分配的制动力数值换算出对应的控制油压值,通过两位三通比例换向阀对制动液压缸的油压进行闭环控制,进而实现分配制动力的实时闭环控制;

[0014]

步骤s10,完成该次单轨吊机车制动控制任务,当需要进行下次制动操作时,重复步骤s2~步骤s9。

[0015]

进一步地,在步骤s4中,闸瓦磨损率安全阈值η

sta

取值范围为15%~20%。

[0016]

进一步地,在步骤s5中,制动系统分组系数β1取值范围为1.5~2、β2取值范围为2.5~3。

[0017]

进一步地,在步骤s7中,一级速度系数ε1取值范围为0.6~0.7。

[0018]

进一步地,在步骤s8中,二级速度系数ε2取值范围为0.3~0.4。

[0019]

进一步地,制动液压缸的油压控制采用比例溢流阀或高性能电液伺服阀闭环控制

实现。

[0020]

进一步地,所述位移传感器安装于液压缸的缸杆上。

[0021]

进一步地,所述压力传感器安装于比例换向阀与液压缸之间的油路上。

[0022]

进一步地,所述比例换向阀为二位三通比例换向阀。

[0023]

本发明的有益效果是:(1)本发明通过检测单轨吊机车各个制动系统中闸瓦的磨损量,根据磨损率的不同将制动系统进行分组,在单轨吊机车制动过程中分组的制动系统依次加入制动动作,保障了磨损量大的制动器作用时间缩短,避免了进一步过渡磨损带来的安全隐患;

[0024]

(2)制动过程中每组制动系统按照闸瓦的磨损量不同,按照比例进行了制动力的分配,保证了磨损量大的分配制动力占比小,实现了基于制动闸瓦磨损量的单轨吊机车多点协同制动控制,提高了制动性能;

[0025]

(3)本发明提供的单轨吊机车多点协同制动控制方法可以有效减小各闸瓦之间的磨损差异,解决了目前单轨吊机车制动闸瓦磨损差异大的问题,提高了单轨吊机车运行安全性。

附图说明

[0026]

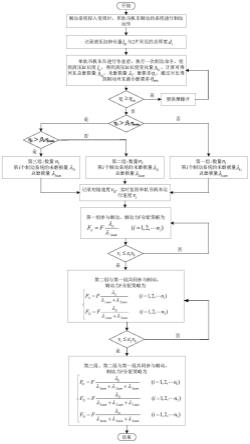

图1为本发明的单轨吊机车多点协同制动控制方法流程图;

[0027]

图2为单轨吊机车制动系统示意图;

[0028]

图3为单轨吊机车第i个制动系统控制原理图;

[0029]

图中:1-左制动臂,2-左闸瓦,3-导轨,4-右闸瓦,5-右制动臂,6-液压缸,7-弹簧,8-位移传感器,9-压力传感器,10-两位三通比例换向阀。

具体实施方式

[0030]

下面结合附图及具体实施例对本发明作进一步详细说明。

[0031]

本发明的一种单轨吊机车多点协同制动控制方法,基于单轨吊机车的制动系统,请参照图2所示,该制动系统主要包括左制动臂1、左闸瓦2、导轨3、右闸瓦4、右制动臂5、液压缸6、弹簧7、位移传感器8、压力传感器9、两位三通比例换向阀10。在单轨吊机车上设置多个同样的制动系统。液压缸6动作由两位三通比例换向阀10控制驱动,液压缸6上装有位移传感器8,具体地,位移传感器8安装于液压缸的缸杆上,用以检测液压缸6长度。压力传感器9安装于比例换向阀与液压缸之间的油路上,用以控制制动系统的制动力。制动液压缸的油压控制采用比例溢流阀或高性能电液伺服阀闭环控制实现。请参考图1所示,本控制方法包括如下步骤:

[0032]

步骤s1,两位三通比例换向阀10处于右位,在弹簧7作用力下,液压缸6伸长,有杆腔内液压油经过两位三通比例换向阀10右位流入油箱,当位移传感器8示数不变时,表明左闸瓦2和右闸瓦4处于完全夹紧状态。位移传感器8检测该状态时液压缸的长度l

0i

,并记录该制动系统中左闸瓦2与右闸瓦4总厚度的di,其中i表示第i个制动系统。

[0033]

步骤s2,在单轨吊机车尚未解除制动处于静止状态时,利用位移传感8记录第i个制动系统制动液压缸6的长度为l

ti

。

[0034]

步骤s3,基于闸瓦磨损程度与液压缸的伸长量存在着相关性,且根据以上测定的

制动液压缸6的位移信息,计算第i个制动系统制动液压缸的相对位移量δ

li

=l

ti-l

0i

,第i个制动系统闸瓦的总磨损量可近似表示为δ

xi

=kδ

li

,k为常数,第i个制动系统闸瓦磨损率第i个制动系统未磨损量λi=d

i-δ

xi

,对比可得出所有制动系统中最小磨损量δ

xmin

=min{δ

x1

,δ

x2

,δ

x3

…

}、最小磨损率η

min

=min{η1,η2,η3…

}。

[0035]

步骤s4,若第i个制动系统闸瓦磨损率ηi≥η

sta

,制动控制系统提示该闸瓦已失效,更换后执行步骤s2。η

sta

为人为设定的闸瓦磨损率安全阈值,闸瓦磨损率安全阈值η

sta

取值范围为15%~20%。

[0036]

步骤s5,根据制动闸瓦磨损率的不同,将单轨吊机车制动系统分成三组,第一组制动系统,磨损率≤β1η

min

,总个数为n1,该组中第i个制动系统的未磨损量重新表述为λ

1i

;第二组制动系统,β1η

min

<磨损率≤β2η

min

,总个数为n2,该组中第i个制动系统的未磨损量重新表述为λ

2i

;第三组制动系统,磨损率>β2η

min

,总个数为n3,该组中第i个制动系统的未磨损量重新表述为λ

3i

;其中β1和β2为制动系统分组系数,且β2>β1>1,此时三组制动系统的制动闸瓦未磨损总量分别为制动系统分组系数β1取值范围为1.5~2、β2取值范围为2.5~3。

[0037]

步骤s6,单轨吊机车运行过程中需要进行下一次制动时,记录单轨吊机车初始运行速度v0,首先选第一组制动系统参与制动,提供期望的总制动力f,第一组制动系统的第i个制动器分配制动力f

1i

为

[0038][0039]

步骤s7,实时检测单轨吊机车制动过程中运行速度v

t

,当v

t

≤ε1v0时,第二组制动系统参与制动,第一组与第二组共同提供制动力f,第一组制动系统中第i个制动器分配制动力f

1i

、第二组制动系统中第i个制动器分配制动力f

2i

为ε1为一级速度系数,且0<ε1<1,ε1取值范围为0.6~0.7。

[0040]

步骤s8,当检测到单轨吊机车制动过程中运行速度v

t

≤ε2v0时,第三组制动系统参与制动,三组制动系统共同提供制动力f,第一组制动系统中第i个制动器分配制动力f

1i

、第二组制动系统中第i个制动器分配制动力f

2i

、第三组制动系统中第i个制动器分配制动力f

3i

为:

[0041]

其中ε2为二级速度系数,0<ε2<ε1,ε2取值范围为0.3~0.4。

[0042]

步骤s9,单轨吊机车制动系统中每个制动液压缸根据分配的制动力数值换算出对应的控制油压值,通过两位三通比例换向阀对制动液压缸的油压进行闭环控制,进而实现分配制动力的实时闭环控制。

[0043]

步骤s10,完成该次单轨吊机车制动控制任务,当需要进行下次制动操作时,重复步骤s2~步骤s9。

[0044]

完成单轨吊机车各个制动系统的分组,以及制动力分配后,两位三通比例换向阀10通过液压缸6安装的位移传感器8和油压传感器9反馈的位移信号和压力信号,在单轨吊机车制动过程中调节液压缸6的长度和油液压力,实现各制动系统所分配的制动力fi的闭环跟踪控制。

[0045]

单轨吊机车第i个制动系统制动力分配控制原理如图3所示,当制动信号检测单元检测到制动信息时,制动力控制单元根据单轨吊机车运行的状态信息计算出所需总制动力f,然后制动力分配单元利用步骤s2-s9得到制动系统所分配制动力fi,接着通过液压油压力转换单元得到所需制动油液压力pi,最后两位三通比例换向阀通过位移传感器8和油压传感器9反馈信息完成制动力的闭环控制,最终实现了单轨吊机车多点协同制动控制。

[0046]

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下可以作出的各种变化,都处于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1