一种新型自动捆扎打包穿丝装置及其控制方法与流程

本发明涉及捆扎打包结构领域,尤其涉及一种新型自动捆扎打包穿丝装置及其控制方法。

背景技术:

1、捆扎穿丝设备是废弃物收集打包过程中完成铁丝缭绕、辅助铁丝捆扎的专用单元设备,专注于代替人工给丝捆扎、提升装备技术水平,进一步提高打包过程穿丝自动智能化与节能化。

2、现有油缸穿丝设备明显存在技术趋同,存在双链条驱动、支承与导向分离等不合理的冗余结构,设备的运行可靠性差,油缸安装位置增加设备占用空间,制造资源消耗多、设备使用增加故障因素、加大维护工作总量等缺陷。

3、技术界关于打包穿丝机的研究比较单一,用于常规打包穿丝已形成技术固化,对于现行油缸导轨结构之外的技术比较鲜见。

技术实现思路

1、本发明要解决的技术问题是提供一种新型自动捆扎打包穿丝装置及其控制方法,解决现有油缸穿丝设备空间尺寸大、占用面积多、制造消耗资源多、设备使用故障因素多、运行可靠性差的问题。

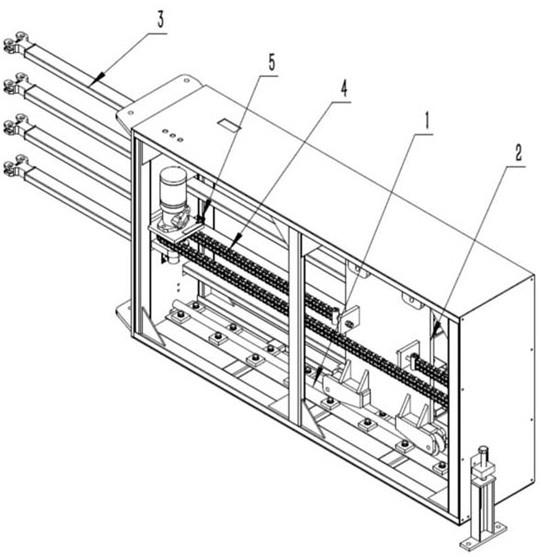

2、为解决上述技术问题,本发明的技术方案为:一种新型自动捆扎打包穿丝装置,其创新点在于:包括

3、一穿丝机构,包括若干上下水平对称设置的穿丝杆,所述穿丝杆包括穿丝方管和穿丝轮,所述穿丝方管的一侧为连接侧,其另一侧为工作侧,所述穿丝轮设置在所述穿丝方管的工作侧处;

4、一往复基板,所述往复基板竖向设置,所述穿丝机构连接在所述往复基板的一侧面上,使得穿丝杆的工作侧远离所述往复基板;

5、一驱动机构,设置在所述往复基板的另一侧面处,使得所述往复基板处于所述穿丝机构与所述驱动机构之间,驱动机构包括一液压马达,所述液压马达与所述往复基板连接,驱动所述往复基板沿着穿丝杆的长度方向进行往复直线运动,从而带动穿丝杆进行往复直线运动;

6、一传感机构,包括一实时位置传感器、穿丝起始传感器和穿丝完备传感器,所述实时位置传感器用于检测往复基板位置的实时数据,所述穿丝起始传感器设置在往复基板的穿丝起始位置处,用于检测穿丝杆是否处于穿丝初始位置,所述穿丝完备传感器设置在往复基板的穿丝完备位置处,用于检测穿丝杆是否处于穿丝完备位置;

7、一主机,主机上安装有一控制器,所述驱动机构和传感机构均与所述控制器连接。

8、进一步的,所述穿丝方管的工作侧端部固定有穿丝头,所述穿丝头为双y结构,包括一水平y结构和竖直y结构,所述穿丝轮为凹槽穿丝轮,且在所述水平两y端头的竖直y结构之间均安装有一凹槽穿丝轮,穿丝轮上连接有捆包铁丝,便于穿丝。

9、进一步的,所述往复基板的另一侧面上安装有结构一致的、处于同一水平线上的第一链条固定板和第二链条固定板;

10、所述驱动机构还包括一传动链轮和一水平设置的传动链条,所述传动链条与所述穿丝机构平行设置,所述液压马达设置在靠近所述第一链条固定板处,且在液压马达的输出轴上还设有主动链轮,所述传动链轮设置在靠近所述第二链条固定板处,所述传动链条的一端绕过所述主动链轮与第一链条固定板连接,另一端绕过所述传动链轮张紧连接在第二链条固定板处,且主动链轮、传动链轮均与传动链条啮合。

11、进一步的,所述往复基板的一侧面上安装有穿丝杆连接件,所述穿丝杆连接件包括若干上下水平设置的穿丝杆安装座,所述穿丝杆安装座的数量与穿丝杆的数量一致,所述穿丝杆的连接侧与所述穿丝杆安装座连接,保证穿丝杆跟随往复基板移动。

12、进一步的,所述往复基板与所述驱动机构均安装在一机架内,节省本装置的空间占用量,所述机架包括一矩形结构本体;

13、在所述矩形结构本体内部还设有一移动导向机构,用于对往复基板的移动方向进行导向;

14、所述移动导向机构包括设置在矩形结构本体内部顶面上的上导向轨道和设置在矩形结构本体内部底面上的下导向轨道,且所述上、下导向轨道延伸方向均与穿丝杆的一致,所述往复基板的顶部通过带座调节导向轮设置在所述上导向轨道上,往复基板的底部通过带座支承导向轮设置在所述下导向轨道上;

15、通过带座调节导向轮导向,通过带座支承导向轮导向加承载,移动导向机构用于对往复基板的移动方向进行导向,保证其运行精准度与平稳度,减少运行故障因素、提高运行可靠性。

16、在所述矩形结构本体内部还安装有一液压马达安装座以及一传动链轮安装座,且所述液压马达安装座上安装有所述液压马达,所述传动链轮安装座上安装有所述传动链轮,降低空间占用量,提高矩形结构本体内部的空间利用率。

17、进一步的,所述矩形结构本体的一侧面上还开设有容纳所述穿丝杆穿过的若干穿出孔,且在矩形结构本体外侧位于每个所述穿出孔外侧下沿处均螺纹安装有一穿丝杆托架,所述穿丝杆托架上还开设有腰型孔,通过腰型孔螺纹安装有穿丝杆拖轮,方便调节安装高度,以更精确的托起穿丝方管,保证穿丝方向。

18、进一步的,所述实时位置传感器设置在所述液压马达安装座的下方,所述穿丝起始传感器设置在所述液压马达安装座上,所述穿丝完备传感器设置在所述传动链轮安装座上,确定穿丝起始位置以及穿丝初始位置,并实时检测,保证穿丝运行精准度,减少运行故障因素、提高运行可靠性。

19、进一步的,还包括一打包绞丝机,所述打包绞丝机设置在主机对面一侧,主机另一侧与打包穿丝机配合完成捆扎。

20、一种新型自动捆扎打包穿丝装置的控制方法,采用上述所述新型自动捆扎打包穿丝装置,控制方法如下:

21、step1:开始;

22、step2:主机检测,确保主机能正常运行,并启动液压马达;

23、step3:判断穿丝机构是否处于穿丝初始位置,即穿丝起始传感器是否检测到穿丝杆处于穿丝初始位置,若是,则执行step5,若否,则执行step4;

24、step4:根据实时位置传感器反馈给控制器的实时位置数据,反转液压马达将往复基板传送相应距离,然后执行step3;

25、step5:停止液压马达;

26、step6:正转液压马达,穿丝机构穿丝,利用液压马达直接驱动传动链轮带动往复基板及安装在往复基板上的穿丝杆完成穿丝;

27、step7:判断穿丝机构是否处于穿丝完备位置,即穿丝完备传感器检测穿丝杆是否处于穿丝完备位置,若是则穿丝完备,并执行step8,若否,则继续执行step6;

28、step8:停止液压马达,利用将物料送入打包绞丝机处进行绞结捆包绞丝,凹槽穿丝轮推动捆包铁丝从打包机一侧进入打包机,送到打包机另一侧,与另一侧的打包绞丝机绞结捆包;

29、step9:判断绞丝是否结束,若是,则执行step10,若否,则执行step8;

30、step10:根据实时位置传感器反馈给控制器的实时位置数据,反转液压马达将往复基板传送相应距离,进行穿丝杆复位;

31、step11:判断穿丝机构是否处于穿丝初始位置,即穿丝起始传感器是否检测到穿丝杆处于穿丝初始位置,若是,则执行step12,若否,则执行step10;

32、step12:停止液压马达;

33、step13:判断是否继续穿丝,若是需要进行下一个废弃打包,执行step6,否则,执行step15;

34、step14:穿丝结束。

35、本发明的优点在于:

36、1)本发明中的新型自动捆扎打包穿丝装置,利用液压马达直接驱动传动链轮带动往复基板及安装在往复基板上的穿丝杆完成穿丝与打包,结构简化、合理,省去常规油缸驱动所需的油缸安装空间,缩短了穿丝设备长度尺寸,降低了穿丝设备制造的资源消耗,结合新型自动捆扎打包穿丝装置的控制方法,通过传感机构的传感器信息采集,实时掌握穿丝杆穿丝头的位置状态,可报告故障位置,协助判断运行故障因素,提高其运行可靠性,实现穿丝工序的高度智能运行,同时节省人力。

- 还没有人留言评论。精彩留言会获得点赞!