一种智能制造生产线产品传输排码器的制作方法

1.本发明属于智能制造领域,更具体地说,涉及一种智能制造生产线产品传输排码器。

背景技术:

2.在产品输送线上,产品在输送过程中由于碰撞或者是震动而产生位置的偏移,造成后续工序难以准确识别抓取,接收时发生错乱影响生产线的正常流畅运作,而现有的产品调整机构在调整时大多采用两侧导向板进行中心导向或者是直接由移动的机械手进行位置摆放,导向板在导向时会导致产品与导向板发生摩擦碰触,产品容易发生角度的偏动,在最后归复到传送中心时产品角度摆放发生偏斜,而调整机械手多为二轴平移结构,在将调整完后的产品放到传送带上时,移动的传送带会给产品瞬间施加移动的初速度导致产品发生晃动,使得产品再次发生角度和位置的偏动对后续工艺造成影响。

3.另外一个机械手一次只能对一个产品进行调整,调整效率低,若是遇到连续多个产品的位置发生偏移可能出现遗漏或来不及调整的情况,影响传送带输送产品的效率。

技术实现要素:

4.本发明要解决的技术问题在于提供一种智能制造生产线产品传输排码器,它实现了自动筛选出发生偏移的产品并运输至调整区进行调整,调整效率高,且调整时不受传送带的运输速度影响;未发生偏移的产品持续运输,提高了运输的效率。

5.本发明的一种智能制造生产线产品传输排码器,包括传送带和控制中心;

6.传送带运输产品,传送带由多块传送板组成,每块传送板的结构相同;每块传送板表面均固定设置有压力传感器,压力传感器覆盖传送板表面,压力传感器分割成若干个感应单位;

7.传送带包括筛选区、汇合区、调整区、运输区二;

8.筛选区的入口接收产品,筛选区的出口分别连接有运输区二的入口与调整区的入口;汇合区的入口分别连接运输区二的出口与调整区的出口,汇合区的出口输出产品;

9.调整区内设置有机械手,机械手的数量为多个,机械手具有水平方向移动、竖直方向移动和绕自身轴向转动的能力;

10.筛选区和汇合区的下侧均设置有控制组件,控制组件与传送板配合连接,控制组件控制筛选区和汇合区内的传送板的运动方向;

11.控制中心与传送带和控制组件电性连接,控制组件接收、分析压力传感器的信号,控制中心向控制组件发送控制信号以控制传送板的运动方向。

12.作为本发明的进一步改进,筛选区纵向方向上的出口与运输区二的入口连接,筛选区横向方向上的出口与调整区连接;汇合区纵向方向上的入口与运输区二的出口连接,汇合区横向方向上的入口与调整区连接。

13.作为本发明的进一步改进,控制组件包括纵转齿轮,纵转齿轮转动方向为纵向,纵

转齿轮与传送板的下端啮合连接,纵转齿轮与传送板的下端可拆卸连接;纵转齿轮的轴心连接有电机的输出端,电机控制纵转齿轮朝靠近或远离传送带的方向运动;电机与控制中心电性连接。

14.作为本发明的进一步改进,控制组件包括横转齿轮,横转齿轮转动方向为横向,横转齿轮与传送板的下端啮合连接,横转齿轮与传送板的下端可拆卸连接;横转齿轮的轴心连接有电机的输出端,电机控制横转齿轮朝靠近或远离传送带的方向运动;电机与控制中心电性连接。

15.作为本发明的进一步改进,一种智能制造生产线产品传输排码器其工作方法,包括以下步骤:控制中心分析产品未发生偏移时传送板的标准受力情况数据表、控制中心分析筛选区内的传送板上的产品是否发生偏移、控制中心控制筛选区内的传送板的运动方向、控制中心控制机械手调整产品位置。

16.作为本发明的进一步改进,控制中心分析产品未发生偏移时传送板的标准受力情况数据表的步骤包括:

17.控制中心将每块传送板上的每个感应单元的受力情况分别制成图表,控制中心将每块传送板上坐标相同的区域的受力情况进行对比,则判断位置一致;

18.且当两块传送板上的坐标在纵向方向上有所偏移,但不影响产品完全放置于传送板上时,也可判定为位置一致;

19.控制中心选取位置相同数量最多的一组坐标和受力数据,作为标准受力情况数据表。

20.作为本发明的进一步改进,控制中心控制机械手调整产品位置的步骤包括:

21.传送板进入调整区后保持静止;

22.控制中心确认产品上一个端点的坐标,控制中心控制机械手运动至产品正上方将产品夹起,并控制机械手在纵向和横向方向上进行运动,以使所述端点与标准受力情况数据表内相对应的点的坐标重合;

23.控制中心计算出产品恢复未偏移时的位置需要转动的角度w,并控制机械手绕轴自转w后,机械手竖直向下运动,重新将产品放置于传送板上。

24.作为本发明的进一步改进,角度w的计算公式为:a=(x

1-x’)2+(y

1-y’)2+(x

1-x

1-1)2+(y

1-y1)

2-(x1+1-x’)2+(y

1-y’)2,b=2*((x

1-x’)2+(y

1-y’)2)

1/2

*((x

1-x

1-1)2+(y

1-y1)2)

1/2

,w=arccos(a/2b)。

25.相比于现有技术,本发明的有益效果在于:筛选区自动筛选出位置发生偏移的产品进入调整区,通过机械手对产品的位置进行调整,调整过程不影响产品运输,提高了运输效率;

26.机械手对调整区内的产品进行调整时,传送板保持静止,因此机械手在将调整完后的产品放到传送板上时,不受传送带的运输速度影响,产品的位置不会发生偏移,调整精度高;

27.机械手的数量为多个,可一次性对调整区的多个产品进行调整,调整效率高;

28.传送带工作时,可通过纵转齿轮和横转齿轮的交替使用,将需要调整位置的产品输送至调整区,将无需调整的产品持续运输,同时也可以将已调整完成的产品重新加入到输送至下一道生产线的传送带上,避免了直接在传送带上进行调整导致来不及调整的情况

发生,提高了调整效率。

附图说明

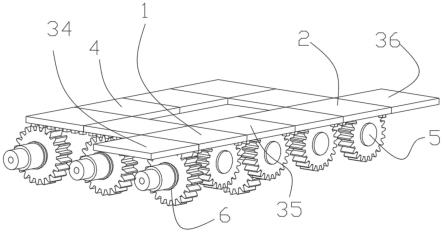

29.图1为本发明的轴测图;

30.图2为本发明的俯视结构示意图;

31.图3为本发明的仰视结构示意图;

32.图4为本发明的筛选板块控制需要调整的产品进入调整区的结构示意图;

33.图5为本发明的筛选板块控制需要调整的产品进入调整区的侧视图;

34.图6为本发明的筛选板块控制产品保持在传送带上运输时的结构示意图;

35.图7为本发明的筛选板块控制产品保持在传送带上运输时的侧视图;

36.图8为本发明的传送板的底面结构示意图;

37.图9为本发明的工作方法的流程图;

38.图10为本发明的产品进入调整区后的调整方法的流程图。

39.图中标号说明:

40.1筛选区、2汇合区、31传送板、32纵向齿条、33横向齿条、34运输区一、35运输区二、36运输区三、4调整区、5纵转齿轮、6横转齿轮。

具体实施方式

41.具体实施例一:请参阅图1-7的一种智能制造生产线产品传输排码器,包括传送带、纵转齿轮5和横转齿轮6。

42.传送带用于运输产品;

43.纵转齿轮5的转动方向为纵向,可拆卸连接于传送带的下侧,纵转齿轮5的轴心连接有电机的输出端,电机控制纵转齿轮5朝靠近或远离传送带的方向运动;当纵转齿轮5靠近传送带并与传送带啮合连接时,传送带在纵转齿轮5的带动下纵向运动;

44.横转齿轮6的转动方向为横向,可拆卸连接于传送带的下侧,横转齿轮6的轴心连接有电机的输出端,电机控制横转齿轮6朝靠近或远离传送带的方向运动;当横转齿轮6靠近传送带并与传送带啮合连接时,传送带在横转齿轮6的带动下横向移动;

45.需要说明的是,每个纵向齿轮5的靠近或远离传送带的方向上的运动相互独立;每个横向齿轮6的靠近或远离传送带的方向上的运动相互独立;纵向齿轮5和横向齿轮6在靠近或远离传送带的方向上的运动是相互独立的,二者互不干扰。

46.传送带由多块传送板31组成,每块传送板31的结构相同;

47.传送板31的下底面设置有纵向齿条32,纵向齿条32的尺寸与纵向齿轮5的尺寸相匹配,以使纵向齿条32与纵向齿轮5啮合连接时,纵向齿轮5控制传送板31纵向运动,以使传送板31组成的传送带纵向运动;

48.传送板31的下底面还设置有横向齿条33,横向齿条33的尺寸与横向齿轮6的尺寸相匹配,以使横向齿条33与横向齿轮6啮合连接时,横向齿轮6控制传送板31横向运动,以使传送板31组成的传送带横向运动;

49.每块传送板31表面均固定设置有压力传感器,压力传感器检测传送板31表面的受力情况,压力传感器覆盖传送板31表面;可将压力传感器分割成若干个感应单位,单位面积

可例如5平方厘米,再将这5平方厘米区域的位置进行标识定位,比如将左上角的正方形的区域标识为(x,y),它的右边区域为(x+1,y);以此类推,这样会得到传送板31表面的压力传感器中的每个感应单位的定位坐标,从而可以得到每个感应单位的受力情况;本技术中,将传送板31的纵向方向设置为x轴,将传送板31的横向方向设置为y轴;

50.需要说明的是,每块传送板31上的压力传感器发送的压力信号相互独立。

51.传送带包括筛选区1、汇合区2、调整区4、运输区一34、运输区二35和运输区三36;

52.运输区一34一端与上一道生产线的出口连接,另一端与筛选区1的入口连接;当运输区一34的下底面与纵转齿轮5啮合连接时,从生产线出口输出的产品随着运输区一34内的传送板31的运动运输至筛选区1;

53.筛选区1的出口纵向方向上与运输区二35的入口连接,当筛选区一34的下底面与纵转齿轮5啮合连接时,从运输区一34进入筛选区1的产品在纵转齿轮5的控制下,随着传送板31的运动运输至运输区二35;筛选区1的出口横向方向上与调整区4连接,当筛选区一34的下底面与横转齿轮6啮合连接时,从运输区一34进入筛选区1的产品在横转齿轮6的控制下,随着传送板31的运动运输至调整区4;

54.调整区4内设置有机械手,机械手具有水平方向移动、竖直方向移动和绕自身轴向转动的能力,以使机械手能够抓取调整区4内传送板31上的产品,以调整所述产品的位置,以使因碰撞或震动导致位置偏移的产品恢复原位,便于进入下一道生产线后,下一道工序的进行;

55.汇合区2的入口有两个,汇合区2纵向方向上的入口与运输区二35的出口连接,当汇合区2的下底面与纵转齿轮5啮合连接时,运输区二35的产品随着传送板31的运动进入汇合区2;汇合区2横向方向上的入口与调整区4的出口连接,当汇合区2的下底面与横转齿轮6啮合连接时,调整区4的产品随着传送板31的运动进入汇合区2;

56.汇合区2的出口与运输区三36连接,运输区三36连接有下一道生产线的入口,以使汇合区2内的产品经过运输区三36进入下一道生产线。

57.传送带连接有控制中心,控制中心与传送板31上的压力传感器电性连接,控制中心接收压力传感器上的压力信号;控制中心与纵转齿轮5上的电机电性连接,以控制纵转齿轮5往靠近或远离传送板31的方向运动;控制中心与横转齿轮6上的电机电性连接,以控制横转齿轮6往靠近或远离传送板31的方向运动;控制中心与机械手电性连接,以控制机械手在水平方向和竖直方向上的运动和控制机械手的轴向转动角度;

58.其中,控制中心对传送带、机械手、纵转齿轮5和横转齿轮6的控制步骤如下所述:

59.s1:产品进入运输区一34,每块传送板31上均运输有一个产品;产品压迫传送板31上的压力传感器,压力传感器产生压力信号,并将压力信号传送到控制中心;

60.s2:控制中心收到压力信号,压力信号向控制中心反映传送板31上的受力情况;控制中心将每块传送板31上的每个感应单元的受力情况制成图表,例如第一块传送板31上的每个感应单元的受力情况如下表:

61.坐标(x1,y1)(x1+1,y1)(x1+2,y1)(x1,y1+1)......受力(n)g

11g12g13g14

......

62.第二块传送板31上的每个感应单元的受力情况如下表:

63.坐标(x1,y1)(x1+1,y1)(x1+2,y1)(x1,y1+1)......

受力(n)g

21g22g23g24

......

64.s3:控制中心将每块传送板31上的每个感应单元的受力情况表进行对比,当对比结果为两块传送板31上相同坐标的感应单元及其相邻单元的受力均相等时,可以判断两块传送板31上的产品的位置一致;即控制中心检测到g

11

与g

21

相等、g

12

与g

22

相等、g

14

与g

24

相等等一系列对应的点相等时,控制中心判断两块传送板31上的产品的位置一致;

65.且当两块传送板31上的坐标在纵向方向上有所偏移,但不影响产品完全放置于传送板31上时,也可判定为位置一致,即控制中心检测到第一块传送板31上(x1,y1)的受力与第二块传送板31上(x1+a,y1)的受力相等、第一块传送板31上(x1+1,y1)的受力与第二块传送板31上(x1+a+1,y1)的受力相等、第一块传送板31上(x1,y1+1)的受力与第二块传送板31上(x1+a,y1+1)的受力相等等一系列对应的点相等时,也可以得出两块传送板31上的产品的位置一致的结论;

66.控制中心选取位置相同数量最多的一组坐标和受力数据,作为判断产品是否发生偏移的标准,假设所述标准表格为:

67.坐标(x1,y1)(x1+1,y1)(x1+2,y1)(x1,y1+1)......受力(n)g

11g12g13g14

......

68.s4:产品随着传送板31进入筛选区1,控制中心将进入筛选区1的传送板31上的受力情况与判断是否偏移的标准进行对比,对比原理与步骤s3的对比原理相同,若得出位置一致的结论,则进行s5;若得出位置不一致的结论,则进行s6;

69.s5:控制中心控制电机运动,以控制横转齿轮6往远离筛选区1的传送板31的方向运动,控制纵转齿轮5往靠近筛选区1的传送板31的方向运动直至啮合,以使此时筛选区1内的传送板31进入运输区一34;进行s10;

70.s6:控制中心控制电机运动,以控制纵转齿轮5往远离筛选区1的传送板31的方向运动,控制横转齿轮6往靠近筛选区1的传送板31的方向运动直至啮合,以使此时筛选区1内的传送板31进入调整区4;进行s7;

71.s7:传送板31进入调整区4后保持静止;控制中心对比需要调整产品的传送板31的受力情况表和标准表,当需要调整产品的传送板31的受力情况表如下表所示时:

[0072][0073]

进行s8;当需要调整产品的传送板31的受力情况表如下表所示,且x1、x2不相等,y1、y2不相等时:

[0074]

坐标(x2,y2)(x2+1,y2)(x2+2,y2)(x2,y2+1)......受力(n)g

11g12g13g14

......

[0075]

进行s9:

[0076]

s8:控制中心判断只需对产品在横向方向上进行调整;控制机械手运动至产品正上方后将产品夹起,再控制机械手在横向方向上水平位移m的距离后,机械手竖直向下运

动,重新将产品放置于传送板31上,此时产品的位置完成调整;进行s11;

[0077]

s9:控制中心判断所述产品不仅需要在水平方向上进行调整,还需要进行角度上的调整;控制中心计算n=∣x

1-x2∣,m1=∣y

1-y2∣后,控制中心控制机械手运动至产品正上方后将产品夹起,再控制机械手在横向方向上水平位移m1的距离、在纵向方向上水平位移n的距离后,(x2,y2)位移后位置与(x1,y1)的位置一致,此时假设(x2+1,y2)位移后的坐标为(x’,y’),则控制中心通过计算a=(x

1-x’)2+(y

1-y’)2+(x

1-x

1-1)2+(y

1-y1)

2-(x1+1-x’)2+(y

1-y’)2,b=2*((x

1-x’)2+(y

1-y’)2)

1/2

*((x

1-x

1-1)2+(y

1-y1)2)

1/2

,w=arccos(a/2b),控制中心计算出产品需要旋转的角度w后,控制机械手绕轴自转w后,机械手竖直向下运动,重新将产品放置于传送板31上,此时产品的位置完成调整;进行s11;

[0078]

s10:控制中心控制汇合区2电机运动,以控制横转齿轮6往远离汇合区2的传送板31的方向运动,控制纵转齿轮5往靠近汇合区2的传送板31的方向运动直至啮合,以使此时运输区二35的传送板31进入汇合区2内;进行s12;

[0079]

s11:传送板31往汇合区2的入口方向运动;控制中心控制汇合区2的电机运动,以控制纵转齿轮5往远离汇合区2的传送板31的方向运动,控制横转齿轮6往靠近汇合区2的传送板31的方向运动直至啮合,以使此时调整区4的传送板31进入汇合区2内;进行s12;

[0080]

s12:产品离开汇合区2,进入运输区三36,再通过运输区三36进入下一道生产线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1