一种速载系统的横移组件的制作方法

1.本发明涉及货物运输设备相关技术领域,更具体地说,它涉及一种速载系统的横移组件。

背景技术:

2.目前,现有市场上用于车辆外区域或者车辆内区域的集装箱货物运输,针对不同的情况,一般会采用不同的方式进行集装箱货物运输,常见的集装箱货物运输通过叉车或者车辆速载系统进行货物运输;通过叉车将货物装进车厢或者集装箱内,这样的装卸方式存在效率低、费工、费时的问题;而车辆速载系统常见的采用万向滚轮的方式实现货物的横向与纵向移动,但是该种方式由于集装箱货物的货盘限制存在不能实现货物的横向与纵向的独立移动的问题;而车辆速载系统为了实现集装箱货物的独立橫向移动一般采用传送带的方式,该种方式的车辆速载系统一般采用整体式设计,该种方式存在占用空间大,安装繁琐等问题。

3.申请号为-cn105365480a-公开了一种承载装置及其多点滚柱式车轮,包括:车轮架、轮轴及滚动组件。车轮架包括一对立板,该对立板平行的固定于承载装置的载荷本体的下方;轮轴固定连接于该对立板之间;滚动组件包括:滚柱、保持架及销轴,多个滚柱围绕在轮轴的外周,相邻滚柱之间通过保持架及销轴连接,使得相邻滚柱能够产生相对运动;其中,当承载装置运动时,车轮架随载荷本体移动,带动滚柱绕轮轴的外周滚动。该发明为长寿命的链板的结构,而本发明还通过不同驱动链之间的配合已经与单元板的整体结构设置,更加适合用于货物的横移。

技术实现要素:

4.为了克服上述问题,本发明提供了一种速载系统的横移组件,它能在速载系统单元内实现集装箱货物的独立橫向移动,且该结构具有结构简单、占用空间小、安装方便优点。

5.为了解决上述技术问题,本发明采用以下技术方案:一种速载系统的横移组件,包括用于速载系统单元内的底壳和覆盖于底壳上的上端盖板,包括设置于底壳与上端盖板之间的横移组件,底壳包括两平行设置的运输线底壳;驱动链组,驱动链组包括设置于运输线底壳内的横移导轨、驱动链组包括若干转动设置于橫移导轨上的驱动轴、设置在驱动轴上的双排链轮、设置在双排链轮之间的双链条,双链条上设置有若干u型罩;第一连接转轴,其转动设置于两运输线底壳之间,第一连接转轴端部分别与设置于橫移导轨上的驱动轴固定连接;驱动装置,驱动装置包括驱动电机和连接在驱动电机输出轴与第一连接转轴之间的带轮组。

6.本发明提供了一种速载系统的横移组件,该速载系统采用若干单元板模块化拼装组成,单元板模块由纵向驱动辊轮组和横向驱动板链组成,单元板模块上下面由上端盖板覆盖底壳,内由横向运输单元,纵向运输单元,驱动机构集成在单元板内部,单元板模块式

拼装;本发明主要针对橫向运输单元进行详细描述,不对纵向运输单元中纵向驱动辊轮组进行详细描述。速载系统单元内的横向运输单元是由四个驱动链组组成横移组件构成,同侧驱动链组采用同步带连接,两侧的驱动链组通过第一连接转轴连接,从而使四个驱动链组可通过一个驱动电机(或者液压马达)进行同步驱动,从而大大提高运输效率。速载系统单元上有2个托盘运载工位,工位采用横向与纵向移动组合方式实现调配集装箱货物;其中,每个工位上均设有一个用于检测货物到位情况的传感器,整个速载系统会通过同一个plc进行逻辑控制,具体控制逻辑不属本技术主要涉及内容,此处将不做赘述;。可通过针对应集装箱托盘设计的驱动链组实现集装箱货物的单独橫向运输,还可根据车型调整工位数量,运输方便,安装便捷。本技术装置的优势在于:占用空间面积少,使装载率高;质量轻;模块化装配。

7.作为优选,橫移结构还包括用于驱动链组升降调节的升降机构,升降机构包括设置于橫移导轨与运输线壳体之间的气囊组件和连接气囊组件的通气管。该升降机构通过plc控制气囊组件中的气压输送,实现橫移组件中各驱动链组升降调节,该种调节方式能够使不同单元非拼接时实现叠放,减少空间占用。

8.作为优选,气囊组件包括设置于橫移导轨与运输线壳体之间的气囊本体、设置于气囊端部的进气管、设置于气囊本体一端的上下侧第一压块组件及设置于气囊本体另一端的第二压块组件,通气管与若干进气管通气连接。该结构中的进气管从第一压块组件中间伸出,进气管伸出端与通气管连通,通气管的进气口外设连接有单独控制气压输送的进出气设备,进出气设备通过plc进行控制,此类设备属于现有技术,此处将不做赘述。

9.作为优选,带轮组包括固设于驱动电机输出轴上的第一链齿轮、设置于第一连接转轴上的第二链齿轮,第一链齿轮和第二链齿轮之间设有若干皮带。皮带共有两个,该带轮组结构设计,能够使驱动电机在稳定传动的同时,实现对可升降调节的辊轮组的动力传输;其中,在单独的横移机构中辊轮组之间实现联动或者单独的实现升降调节这样的设计会比较简单,但是如果在保证运输线底壳和横向导轨结构均相同的情况下,还能实现两者紧凑结合设计,该难度就会大大提高,而本发明中的摆臂结构连接方式恰恰就能实现这点,从而有效的节约了生产成本,提高拼装效率。

10.作为优选,底壳是挤出型材,中间底壳和运输线底壳的底部两侧均设有安装板,安装板上设有两排通孔。该安装板上的通孔结构可以作为油路,气路,电气线束的通道,气、油管路应用时候,需要在两端孔处做管螺纹,安装油气接头。

11.作为优选,橫移导轨上设有两个驱动链组,两驱动链组上相邻一侧的驱动轴上设有第三链齿轮和第四链齿轮,第三链齿轮和第四链齿轮之间设有同步带。该结构的设计能够使同侧驱动链组实现同步驱动。

12.作为优选,橫移导轨包括靠近运输线底壳底壁一侧的底板、若干平行设置于底板上侧的承重板、底板与承重板上下两侧均设有连接板,连接板远离支撑板一侧端壁上设有若干呈“l”型结构的支撑体,同一侧连接板上的两相邻支撑体与连接板可组成呈“c”型结构的导滑结构,双链条环绕设置在承重板外侧。该结构采用一体成型式设计,通过最少的材料实现横移导轨在横向运输底壳内升降调节以及驱动链组中双链条的支撑驱动;靠近横向运输底壳端部的连接体上设有圆孔,圆孔内转动设有与驱动轴固定连接的轴套,靠近横向运输底壳中间位置一侧的连接体上设有开放式u形转轴槽,u形转轴槽内转动设有与驱动轴固

定连接的轴套,第三链齿轮和第四链齿轮均与设置在u形转轴槽内驱动轴固定连接,第一连接转轴固设于同第三链齿轮连接的两驱动轴之间。

13.作为优选,底板靠近承重板一侧的壁体上的中间位置设有支撑条。该支撑条上设有扇形面,使驱动链组上的u型罩始终与支撑条呈线接触,使受力更加集中,最大程度的保持双链条处于张紧状态,从而保证驱动链组与集装箱货物运输时始终接触,防止出现运输打滑现象出现。

14.作为优选,底壳上设有两个安装于转角位置处的电子盒,两电子盒斜对角设置,电子盒内设有检测机构。检测机构包括可伸缩设置于电子盒内的传感器机构,传感器机构包括安装于电子盒内的传感器支架和两个位于传感器支架前后侧位置的辅助支架、滑动设置在传感器支架和辅助支架上的十字保护罩、十字保护罩内固设有与传感器支架连接的传感器,十字保护罩与辅助支架之间设有伸缩弹簧。传感器支架和辅助支架均呈“u”型结构,该传感器在货物下压十字保护罩时,十字保护罩会带动传感器向电子盒一侧移动,从而使传感器检测到货物移动信号。

15.作为优选,横向运输底壳上设有若干限位块,限位块固设于橫移导轨两端的横向运输底壳上。该限位块可限制横向导轨的横向移动,使橫移导轨能够带动驱动链组实现稳定的升降调节。

16.与现有技术相比,本发明的有益效果是:(1)可通过针对集装箱货物运输设计的驱动链单元实现集装箱货物的单独橫向运输,还可根据车型调整工位数量,运输方便,安装便捷;(2)可通过升降机构中的气囊组件实现实现纵移结构中各辊轮组升降调节,该种调节方式能够使不同单元非拼接时实现叠放,减少空间占用,使其便于存放;(3)通过带轮组的传动连接设计,能够使驱动电机在稳定传动的同时,实现对可升降调节的辊轮组的动力传输;综上述所,本技术装置的优势在于:占用空间面积少,使装载率高;质量轻;模块化装配。

附图说明

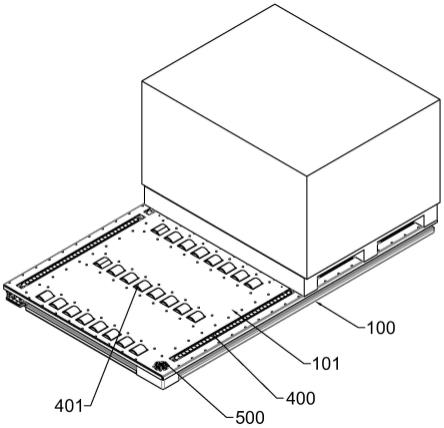

17.图1是本发明的速载系统单元板的结构示意图;图2是本发明的速载系统的单元板去掉上盖后的轴侧示意图;图3是本发明的速载系统的单元板去掉上盖后的俯视图;图4是本发明的速载系统的单元板的俯视图;图5是图4中“a-a”处的剖视图;图6是图4中“b-b”处的剖视图;图7是本发明的横移组件的爆炸图;图8是本发明的检测机构的结构示意图;图9是本发明的速载系统单元板堆叠的结构示意图;图中:底壳100;上端盖板101;运输线底壳103;钣金件104;矩形通孔105;限位块106;橫移组件200;驱动链组201;驱动装置202;同步带组203;横移导轨204;驱动轴205;双排链轮206;双链条207;u型罩208;第一连接转轴209;驱动电机210;带轮组211;电机支架212;第一链齿轮213;第二链齿轮214;皮带215;第三链齿轮216;四链齿轮217;同步带218;底板219;承重板220;连接板221;支撑体222;圆孔223;轴套224;u形转轴槽225;支撑条226;扇形面227;升降机构300;气囊组件301;通气管302;气囊本体303;进气管304;第一压块组

件305;第二压块组件306;横向运输单元400;纵向运输单元401;辊轮组402;限位挡条403;转轴槽404;安装板405;通孔406;电子盒500;检测机构501;传感器机构502;传感器支架503;辅助支架504;十字保护罩505;传感器506;伸缩弹簧507。

具体实施方式

18.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.下面通过具体实施例,并结合附图,对发明的技术方案作进一步的具体描述:实施例1:一种速载系统的横移组件(参见附图1-9),该速载系统采用若干单元板模块化拼装组成,单元板模块由纵向驱动辊轮组和横向驱动板链组成,单元板模块上下面由上端盖板101覆盖底壳100,内由横向运输单元400,纵向运输单元401,驱动机构集成在单元板内部,单元板模块式拼装;本发明主要针对橫向运输单元进行详细描述,不会对纵向运输单元进行过多赘述。速载系统单元内的横向运输单元是由四个驱动链组组成横移组件构成,同侧驱动链组采用同步带连接,两侧的驱动链组通过第一连接转轴连接,从而使四个驱动链组可通过一个驱动电机(或者液压马达)进行同步驱动,从而大大提高运输效率。速载系统单元上有2个托盘运载工位,工位采用横向与纵向移动组合方式实现调配集装箱货物;其中,每个工位上均设有一个用于检测货物到位情况的传感器,整个速载系统会通过同一个plc进行逻辑控制,具体控制逻辑不属本技术主要涉及内容,此处将不做赘述。横向运输单元400包括用于速载系统单元内的底壳100和覆盖于底壳100上的上端盖板101,底壳100与上端盖板101之间设有横移组件200,底壳100包括六个平行设置的中间底壳102、两个设置在中间底壳102两端的运输线底壳103及八个用于两者固定连接钣金件104,其中,钣金件104包括主体和三个呈“l”型结构的延伸体组成,钣金件104上三个延伸体通过铆钉分别连接于相邻的两个中间底壳102侧壁和运输线底壳103侧壁上;上端盖板101上阵列设置有矩形通孔105。该矩形通孔105共有六纵行,每行等距设有八个;运输线底壳103内设有横移导轨204,运输线底壳103壁体上设有转轴槽404;参见附图7,底壳100是挤出型材,中间底壳102和运输线底壳103的底部两侧均设有安装板405,安装板上设有两排通孔406,通孔406可以作为油路,气路,电气线束的通道,气、油管路应用时候,需要在两端孔处做管螺纹,安装油气接头。

20.橫移组件200包括若干驱动链组201和驱动装置202,驱动链组201共有四个,同侧设有两个,同侧的两个驱动链组201通过同步带组203连接驱动,驱动链组201包括设置于运输线底壳103内的横移导轨204、驱动链组201包括两个转动设置于橫移导轨204上的驱动轴205、设置在驱动轴205上的双排链轮206、设置在双排链轮206之间的双链条207,双链条207上设置有若干u型罩208;第一连接转轴209,其转动设置于两运输线底壳103之间,第一连接转轴209端部分别与设置于橫移导轨204上的驱动轴205固定连接。当第一连接转轴209驱动时,带动与第一连接转轴209连接的驱动轴205转动,驱动轴205转动带动双排链轮206转动,双排链轮206转动带动双链条207转动,从而带动运输线底壳103端部设置的驱动轴205转动,从而实现单独一个驱动链组201的驱动。

21.横移组件200还包括用于驱动链组201升降调节的升降机构300,升降机构300包括设置于运输线底壳103与横向导轨204之间的气囊组件301和连接气囊组件301的通气管302。该升降机构300通过plc控制气囊组件301中的气压输送,实现横移组件200中各驱动链

组201升降调节,该种调节方式能够使不同单元非拼接时实现叠放,减少空间占用。气囊组件301包括设置于运输线底壳103与横向导轨204之间的气囊本体303、设置于气囊本体303端部的进气管304、设置于气囊本体303一端的上下侧第一压块组件305及设置于气囊本体303另一端的第二压块组件306,通气管302与若干进气管304通气连接,通气管302可设置于安装板405内的通孔406内,大大简化了管路排布,使整体结构的安装更加简便快捷。该结构中的进气管304从第一压块组件305中间伸出,进气管304伸出端与通气管302连通,通气管302的进气口外设连接有单独控制气压输送的进出气设备,进出气设备通过plc进行控制,此类设备属于现有技术,此处将不做赘述。

22.运输线底壳103上设有若干限位块106,限位块106固设于横向导轨204两端的运输线底壳103内壁上。该限位块106可限制横向导轨204的横向移动,使横向导轨204能够带动驱动链组201实现稳定的升降调节,从而实现货物运输和不运输两种模式切换。

23.驱动装置202设置于两运输线底壳103之间,驱动装置202包括驱动电机210和连接在驱动电机210与第一连接转轴209的带轮组211。钣金件104上固设有与驱动电机210连接的电机支架212。该结构便于驱动电机210的稳定安装;带轮组211包括固设于驱动电机210输出轴上的第一链齿轮213、设置于第一连接转轴209上的第二链齿轮214,第一链齿轮213和第二链齿轮214之间设有若干皮带215。皮带215共有两个,该带轮组211结构设计,能够使驱动电机210在稳定传动的同时,实现对可升降调节的驱动链组201的动力传输。橫移导轨204上设有两个驱动链组201,同步带组203包括设置于两驱动链组201上相邻一侧的驱动轴205上的第三链齿轮216和第四链齿轮217,第三链齿轮216和第四链齿轮217之间设有同步带218。该结构的设计能够使同侧驱动链组实现同步驱动。

24.橫移导轨204包括靠近运输线底壳103底壁一侧的底板219、两个平行设置于底板219上侧的承重板220、两个用于连接底板219与承重板220的连接板221,承重板220上侧壁体的中部位置上设有两个对称的限位挡条403,两限位挡条设置于双链条之间,连接板221垂直设置在底板219与承重板220的两侧,连接板221远离连接板221一侧端壁上设有若干呈“l”型结构的支撑体222,同一侧连接板221上的两相邻支撑体222与连接板221可组成呈“c”型结构的导滑结构,双链条207环绕设置在承重板220外侧。该结构采用一体成型式设计,通过最少的材料实现横移导轨204在横向运输底壳103内升降调节以及驱动链组201中双链条207的支撑驱动;靠近横向运输底壳103端部的连接板221上设有若干圆孔223,圆孔223内转动设有与驱动轴205固定连接的轴套224,靠近横向运输底壳103中间位置一侧的连接板221上设有开放式u形转轴槽225,u形转轴槽225内转动设有与驱动轴205固定连接的轴套,第三链齿轮216和第四链齿轮217均与设置在u形转轴槽225内驱动轴205固定连接。

25.底板219靠近承重板220一侧的壁体上的中间位置设有支撑条226。该支撑条226上设有扇形面227,使驱动链组201上的u型罩208始终与支撑条226呈线接触,使受力更加集中,最大程度的保持双链条处于张紧状态,从而保证驱动链组与集装箱货物运输时始终接触,防止出现运输打滑现象出现。

26.参见附图1,附图8, 底壳100呈矩形结构,底壳100上设有两个安装于转角位置处的电子盒500,两电子盒500斜对角设置,电子盒内设有检测机构501。检测机构501包括可伸缩设置于电子盒500内的传感器机构502,传感器机构502包括安装于电子盒500内的传感器支架503和两个位于传感器支架503前后侧位置的辅助支架504、滑动设置在传感器支架503

和辅助支架504上的十字保护罩505、十字保护罩505内固设有与传感器支架504连接的传感器506,十字保护罩505与辅助支架504之间设有伸缩弹簧507。传感器支架和辅助支架均呈“u”型结构,该传感器在货物下压十字保护罩时,十字保护罩会带动传感器向电子盒一侧移动,从而使传感器检测到货物移动信号。

27.工作流程:本发明提供了一种速载系统的横移组件,当需要对集装箱货物进行独立橫向移动时,第一步,先通过plc控制四个驱动链组同时升起,使位于承重板上的双链条伸出上端盖板,此过程,需要通过plc控制外设的进出气设备使气压通过通气管和进气管对气囊充气,从而带动驱动链组和橫移导轨整体升起,用于货物运输;第二步,通过plc控制驱动电机(或者采用液压马达)的启动,驱动电机启动依次带动第一链齿轮、皮带、第二链齿轮和第一转轴转动,从而带动与第一连接转轴连接的驱动轴转动,然后同时,通过驱动轴依次带动第三链齿轮、同步带和第四链齿轮转动,从而实现四个驱动链组的同步驱动,从而实现集装箱货物的独立横向移动;可通过针对应集装箱托盘设计的驱动链组实现集装箱货物的单独橫向运输,还可根据车型调整工位数量,运输方便,安装便捷。本技术装置的优势在于:占用空间面积少,使装载率高;质量轻;模块化装配。

28.以上所述的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1