集装箱散粉运输投料系统的制作方法

1.本发明创造涉及散粉配送技术领域,特别涉及集装箱散粉运输投料系统。

背景技术:

2.淀粉的集装箱散运是近年来发展起来的技术,该技术相比于以往的散袋运输存在极大的成本优势。目前,该技术首先需要上游生产商的配合,通过管道设备而将淀粉输送至具有内衬袋的集装箱,在装料的过程中,可配合震动平台以进一步震实淀粉,从而提升淀粉的容积率;然后,通过海铁联运将集装箱发往码头的中转站,在中转站内实施淀粉的卸料,并统一将淀粉储存在中转筒仓内。当下游客户采购淀粉时,经销商使用槽罐车从中转筒仓装载淀粉并以陆运的形式运输至下游客户,下游客户将其所采购的淀粉进行集中储存,为后续的投产进行备料。

3.在这一流程当中,淀粉经历了两次集中储存,其流转成本以及流转时间会随着集中储存次数的增多而增加。为了压缩淀粉的流转成本以及提升淀粉的流转效率,有必要对现有的系统进行改良。

技术实现要素:

4.本发明创造旨在提供一种集装箱散粉运输投料系统,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.根据本发明创造的第一方面实施例的集装箱散粉运输投料系统,包括:集装箱,其内设有用于装载散粉的内衬袋,所述内衬袋设有卸料口,所述集装箱从上游生产商直接发运至下游客户;开浆池,其配置在下游客户的卸料区,所述开浆池内设有搅拌器以及出液单元,所述开浆池的顶部设有封盖,所述封盖设有进料口;卸料连接装置,其配置在下游客户的卸料区,所述卸料连接装置设有连接单元,所述卸料口与所述进料口通过所述连接单元进行密封连接。

6.根据本发明创造实施例的集装箱散粉运输投料系统,至少具有如下有益效果:由于所述集装箱直接从上游生产商发运至下游客户,省去了中转的环节,因此可实现流转成本以及流转时间的双重压缩,除此之外,散粉被送往下游客户后可直接卸料至所述开浆池,配合所述搅拌器和所述出液单元进行开浆,从而将颗粒状的散粉搅拌成乳液,由于乳液相对于颗粒物更容易地被输送,因此散粉在经过开浆后能够进行高效输送,以节省能源成本;与现有技术相比,本发明创造无需对散粉进行集中储存,并且散粉在开浆后可直接输送至生产区进行生产,省去了现有技术中的众多中间环节,从而大幅度地降低散粉的流转成本以及显著地提升散粉的流转效率,为下游客户争取更大的利润空间。

7.根据本发明创造的一些实施例,在卸料之前,所述开浆池通过所述出液单元预留有适量的溶液,以便于进行初次搅拌。

8.根据本发明创造的一些实施例,在卸料的过程中,所述搅拌器持续地运作,所述出

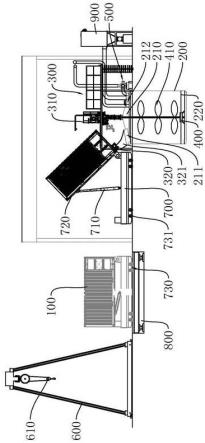

滚轮、800-称重装置、212-风口、900-除尘装置。

具体实施方式

19.下面详细描述本发明创造的实施例, 所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明创造,而不能理解为对本发明创造的限制。

20.在本发明创造的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

21.在本发明创造的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

22.本发明创造的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明创造中的具体含义。

23.根据本发明创造的第一方面实施例的集装箱散粉运输投料系统,其包括集装箱100,所述集装箱100的内部通过挂钩等连接件可拆连接有内衬袋(附图未示出),所述内衬袋在朝向所述集装箱100柜口的一侧设有入料口、换气口以及卸料口,所述入料口和所述换气口均位于所述卸料口的上方。集装箱100在上游生产商的装料区进行装料,在装料时,所述入料口用于导入输料管,此时所述卸料口封闭,所述输料管用以将外部的散粉送料至所述内衬袋,由于所述内衬袋的气压在装料的过程中呈递增趋势,因此为了顺利地完成装料,所述换气口用于导入负压管,以维持所述内衬袋的内外压强。

24.集装箱100在装满散粉后,通过半挂车运输至码头或者铁路站,以海铁联运的方式将所述集装箱100直接发运至下游客户所在的地区,并再次通过半挂车将所述集装箱100运输至下游客户的厂区。下游客户的厂区可分为卸料区和生产区,本发明创造并没有限定下游客户的厂区必须具有所述卸料区和所述生产区,上述两个区域仅用于代表不同的位置,其名称也可定义为投料区以及工作区,而不限于上述实施例。

25.如图1所示,所述集装箱散粉运输投料系统还包括开浆池200和卸料连接装置300,所述开浆池200和所述卸料连接装置300均配置在下游客户的卸料区。所述开浆池200为沉池结构,其内底面低于地面,其顶面略高于地面,所述开浆池200内设有搅拌器400和出液单元(附图未示出),所述搅拌器400位于所述开浆池200的中部,所述搅拌器400沿所述开浆池200的深度方向设有多个搅拌叶片410,以对所述开浆池200内的物料进行搅拌。所述出液单元实质上为带有流量阀的出液管,其可通过所述流量阀来控制单位时间的出液量。所述开浆池200用于对从所述内衬袋卸料的散粉进行开浆乳化,对应地,所述开浆池200连接有输送装置500,所述输送装置500可选为泵送机,其进料管延伸至所述开浆池200的底部,其出料管延伸至下游客户的生产区,所述输送装置500的输送方向沿所述开浆池200往所述生产

区进行设置。

26.进一步地,为了避免扬尘,所述开浆池200的顶部设有带有进料口211的封盖210,所述封盖210能够避免散粉从所述开浆池200的内部逃逸至外界,以免造成环境污染。与此同时,为了避免散粉中的杂质混入所述开浆池200内,所述进料口211设有筛网(附图未示出),所述筛网用于将大颗粒的杂质隔绝在所述开浆池200之外,不仅如此,所述开浆池200的底部铺设有滤网220,所述滤网220设有一个通孔和多个筛孔,所述输送装置500的进料管从上往下穿过所述通孔,从而避免所述输送装置500吸入大颗粒的结块。

27.为了实现所述开浆池200与所述内衬袋的密封连接,所述卸料连接装置300包括移动架310和连接单元320,所述移动架310位于所述开浆池200的正上方,其被配置为移动式,使得所述移动架310能够移动至靠近所述集装箱100,所述连接单元320与所述移动架310的连接关系为可拆连接,所述连接单元320设有软连接321。当需要卸料时,所述移动架310带动所述连接单元320移向所述集装箱100,在靠近所述集装箱100后,所述连接单元320在所述移动架310的引导下对正所述集装箱100的角件并进行可拆固定,使得所述连接单元320能够暂时固定在所述集装箱100的柜口处,在此之后,所述移动架310复位并与所述连接单元320进行分离,最后工作人员使用所述软连接321将所述内衬袋的卸料口与所述封盖210的进料口211进行密封连接。需要说明的是,所述卸料连接装置300为我司的在先申请,其具体结构可参考公开号为cn216037450u的《辅助卸料设备》,本发明创造在此不再对其具体结构进行详细说明。

28.在另一些实施例中,所述卸料连接装置300的具体结构还可参考我司的其他在先申请,例如公开号为cn209507122u的《一种卸料连接装置》或者公开号为cn212126832u的《用于散粉卸料的连接装置》,而不限于上述实施例。

29.为了将集装箱100内的散粉卸料至所述开浆池200,半挂车司机可驾驶半挂车而将集装箱100靠近至所述开浆池200,在所述内衬袋与所述封盖210进行密封连接后,操控半挂车上的翻板装置700来对所述集装箱100进行向上翻板,使得散粉能够在重力的作用下落料至所述开浆池200。虽然上述的实施例能够实现散粉的卸料,但需要半挂车司机的配合,且散粉在卸料的过程中,半挂车一直处于工位上,导致半挂车的利用率低下,运输费用高昂。

30.为了解决上述的问题,所述集装箱散粉运输投料系统还包括吊机600和翻板装置700,所述吊机600和所述翻板装置700均配置在下游客户的卸料区,所述翻板装置700设有由液压缸710驱动的活动安装板720,所述活动安装板720在所述液压缸710的驱动下进行上下转动,并且所述活动安装板720的上表面设有四个锁扣,四个所述锁扣分别用于与集装箱100底面的四个角件进行可拆固定,使得所述集装箱100能够在所述翻板装置700的驱动下进行向上翻板。所述吊机600为现有技术,其设有用于吊装所述集装箱100的吊臂610,所述吊机600通过所述吊臂610而将位于半挂车上的集装箱100转移到所述翻板装置700的活动安装板720上,半挂车在卸载集装箱100后可马上前往下一个目的地,从而有效提升半挂车的利用率,并节省大量的运输费用。

31.为了提升本系统的灵活性,可将所述翻板装置700设置为移动式,即在所述翻板装置700的底面上安装有移动单元730,所述移动单元730可选为由电机或者发动机驱动的滚轮731,使得所述翻板装置700能够带动集装箱100靠近至所述开浆池200。

32.进一步地,所述滚轮731可选为带槽滚轮,所述卸料区的地面上设有与所述带槽滚

轮相匹配的轨道(附图未示出),以限定所述翻板装置700的移动路径,使得所述翻板装置700能够准确地将集装箱100移动至最佳的卸料位置。

33.在本发明创造的一些实施例中,为了便于贸易双方进行结算,所述集装箱散粉运输投料系统还包括称重装置800,所述称重装置800配置在下游客户的卸料区,其具体为地磅。所述集装箱100在卸料之前以及卸料之后均需通过所述称重装置800进行称重,两者的差值即为散粉的交易量,该交易量乘以散粉的单价即为交易金额。若采用半挂车进行卸料的话,在卸料之前,半挂车需行驶至所述称重装置800进行称重,此时的重量包括了半挂车的重量、集装箱100的重量以及散粉的重量,在卸料之后,半挂车需行驶至所述称重装置800进行再次称重,此时的重量包括了半挂车的重量、集装箱100的重量以及残余散粉的重量,通过前后重量的相减,即可得出卸料至所述开浆池200内散粉的重量。若采用所述翻板装置700进行卸料的话,在卸料之前,所述吊机600将集装箱100转移至所述称重装置800进行称重,在卸料之后,所述吊机600再次将集装箱100转移至所述称重装置800进行称重,通过前后重量的相减,即可得出卸料至所述开浆池200内散粉的重量。

34.进一步地,为了简化称重流程,所述称重装置800位于所述翻板装置700的移动路径上,使得当所述移动单元730带动集装箱100进行进给或者回退时,所述称重装置800能够无缝地进行称重。若所述移动单元730的滚轮731为带槽滚轮的话,则所述称重装置800的上表面同样设有与所述带槽滚轮相匹配的轨道,以确保所述移动单元730在移动时的连续性。

35.在卸料之前,所述开浆池200通过所述出液单元预留有适量的溶液,以便于进行初次搅拌;在卸料的过程中,所述搅拌器400需持续地运作,而所述出液单元需持续地或者间歇地运作,以持续地对散粉进行开浆乳化。当乳液的含水量降低时,其粘度增加,进而容易导致所述搅拌器400发生故障,为了调节乳液的粘度,所述出液单元需按照散粉的当前卸料量而等比例地往所述开浆池200进行注液,由于所述出液单元的总出液量以及每箱散粉的总卸料时间与散粉的总重量呈正相关,而每箱散粉的总重量可通过所述称重装置800进行推算,因此所述出液单元的单位时间出液量可通过总出液量除以总卸料时间而确定。可以理解的是,若上述的散粉为淀粉的话,则与其开浆的溶液为水,若上述的散粉为其他粉体的话,则与其开浆的溶液需根据不同粉体的特性而进行选择,而不仅限于水。

36.在本发明创造的一些实施例中,由于散粉在卸料时,所述开浆池200的内部气压呈正压状态,为了平衡所述开浆池200的内部气压,所述封盖210还设有风口212,所述风口212连接有除尘装置900。所述除尘装置900可选为布袋除尘器,所述布袋除尘器设有回收仓,所述回收仓上连通有风机,所述风机的导风管与所述封盖210的风口212密封连接,所述风机为所述导风管提供负压,使得所述开浆池200内的空气能够通过所述导风管进入到所述回收仓内。所述回收仓上设有排风管,所述回收仓的底部为倒锥形,所述回收仓的下端设有回收口,所述回收口连接有关风器,所述关风器的出口处连接有粉体收集袋。当夹杂有散粉的气体进入到回收仓内时,由于散粉的密度大于空气的密度,因此散粉会沉淀在所述回收仓的底部,多余的气体从所述排风管被排出;当所述关风器启动时,位于回收仓底部的粉体会被输送至所述粉体收集袋内,方便用户对回收的散粉进行收集。所述除尘装置900不仅提供负压来平衡所述开浆池200的内部气压,还对经过所述除尘装置900的空气进行净化,以吸附弥散在空气中的散粉,避免散粉被排放至大气中。可以理解的是,本发明创造并没有对所述除尘装置900的具体结构进行限定,只要所述除尘装置900能够吸附所述开浆池200内的

空气,无论所述除尘装置900为何种结构,均属于本发明创造的保护范围之内。

37.上面结合附图对本发明创造实施例作了详细说明,但是本发明创造不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明创造宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1