一种自动取罐装箱机的制作方法

1.本发明涉及一种装箱装置,尤其是涉及一种自动取罐装箱机。

背景技术:

2.目前小罐产品在茶叶灌装封膜后,通过输送线运输至装箱工位,需要进行装箱处理。在装箱时,小罐产品由输送线送至设定位置,并且用于装箱的周转箱通过agv小车自动接送到设定位置,所述周转箱包括箱体和箱盖,当前没有相关的设备能够完成小罐产品的装箱处理。

技术实现要素:

3.本发明提供了一种自动取罐装箱机,解决了将小罐产品放入到包装箱的问题,其技术方案如下所述:

4.一种自动取罐装箱机,包括在机架上安装的:

5.分流整理装置:将输送线的小罐产品分成两列;

6.等间距吸取分离装置:将同一列的设定数量的小罐产品吸取放入到箱体内的吸塑托隔板;

7.箱输送及自动定位装置:用于转运箱体,并在箱体装满小罐产品后输送走箱体;

8.箱盖运转装置:在箱体装箱前取走箱盖,并在箱体完成装箱后盖好箱盖;

9.隔板取出装置:用于将新的吸塑托隔板放入到箱体中。

10.所述分流整理装置包括主输送线、分输送线、第一拨杆、第二拨杆和旋转毛辊,所述主输送线和分输送线的分叉部位安装有第一拨杆,所述分输送线设置有分列隔板,分列隔板靠近第一拨杆的一侧设置有第二拨杆,所述分输送线的两侧都设置有旋转毛辊。

11.所述第一拨杆、第二拨杆都由气缸驱动。

12.所述等间距分离装置包括连接支架和装箱模组,所述连接支架固定安装在装箱模组上,装箱模组能够带动连接支架移动到分流整理装置的小罐缓冲工位上方,以及移动到箱输送及自动定位装置的装罐工位处。

13.所述等间距分离装置还包括安装在连接支架上的吸盘固定架,吸盘固定架的下方设置有吸嘴,多个吸盘固定架通过连杆机构进行连接,两侧的吸盘固定架通过安装架连接在连接支架上,所述连接支架的上方依次安装有第一气缸、第二气缸,用于使得吸盘固定架收缩或者伸展。

14.所述箱输送及自动定位装置包括顶升装置、箱输送带和定位装置,所述顶升装置安装在机架后端,用于将箱体向上顶起到箱输送带的入口,所述箱输送带的另一端到达机架前端的装罐工位,所述装罐工位设置有定位装置。

15.所述定位装置包含限位定位装置和侧向阻拦器,所述侧向阻拦器包括第一定位杆,以及控制第一定位杆上升下降的第三气缸;所述限位定位装置包括第二定位杆,以及控制第二定位杆前后移动的第四气缸。

16.所述箱盖运转装置包括取盖模组、转运输送带、装盖模组,所述取盖模组和装盖模组都设置有吸盘,且取盖模组和装盖模组的移动方向互相垂直,所述转运输送带位于取盖模组和装盖模组之间。

17.所述隔板取出装置包括取隔板模组,所述取隔板模组设置有机械手,所述机械手下方设置4个带有弹簧的吸盘。

18.所述机架包括依次布置的进料辊道、第一旋转辊道、后端传动辊固定架、前端传动辊固定架、第二旋转辊道和出料辊道,所述后端传动辊固定架、前端传动辊固定架之间设置有箱输送及自动定位装置的箱输送带。

19.所述自动取罐装箱机,能够实现从传输带上自动取罐、排列装入周转箱的功能。本发明的设备速度达到110罐/分,替代人工取罐装箱的重复性工作,提高工作效率,提高精度,物品搬运造成的物料损耗。

附图说明

20.图1是所述周转箱的示意图;

21.图2是所述小罐产品位于周转箱的示意图;

22.图3是所述吸塑托隔板的结构示意图;

23.图4是图3部分区域的放大示意图;

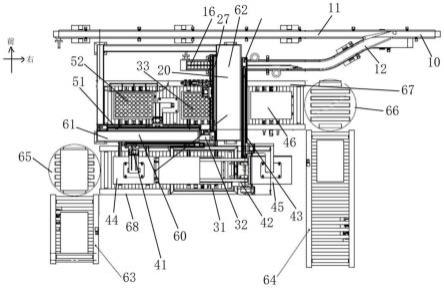

24.图5是所述自动取罐装箱机的结构示意图;

25.图6是所述分流整理装置的结构示意图;

26.图7是所述等间距吸取分离装置的收缩状态示意图;

27.图8是所述等间距吸取分离装置的伸展状态示意图;

28.图9是所述箱输送及自动定位装置的结构示意图;

29.图10是所述箱盖运转装置的结构示意图;

30.图11是所述隔板取出装置的结构示意图;

31.图12是所述自动取罐装箱机的运行示意图。

具体实施方式

32.如图1和图2所示,所述周转箱包括箱体1和箱盖2,所述小罐茶品3通过吸塑托隔板4进行承载,多层吸塑托隔板4依次放入到箱体1中。所述周转箱的箱规格外尺寸为:600*400*375mm,内尺寸为:556*356*355mm。

33.如图3和图4所示,在多层小罐产品之间需要布置有吸塑托隔板4,所述吸塑托隔板4的两侧设置有手抠通孔5,直径为20mm,在两侧取手位通孔5之间的位置均匀布置有多排用于放置小罐茶品3的槽孔6,每排凹槽6之间还会设置有通气孔8,所述吸塑托隔板4的周边设置有限位槽7,吸塑托隔板4在箱体1前会叠放在一起,通过限位槽7,能够防止吸塑托隔板4在叠放时相互之间卡的过紧。

34.如图5所示,所述自动取罐装箱机,包括在机架60上安装的分流整理装置10、等间距吸取分离装置20、箱输送及自动定位装置30、箱盖运转装置40、隔板取出装置50,所述分流整理装置10用于将小罐产品3分成两列,所述等间距吸取分离装置20用于将同一列的设定数量的小罐产品3吸取后,放入到箱体1内的吸塑托隔板4,所述箱输送及自动定位装置30

用于转运箱体1,所述箱盖运转装置40用于箱体1在装箱前取走上方的箱盖2,并在箱体1完成小罐产品3的装箱后将箱盖2放回在箱体1上方,所述隔板取出装置50用于将新的吸塑托隔板4放入到箱体1中。

35.所述机架60包括横向固定架61、纵向固定架62、前端传动辊固定架67和后端传动辊固定架68。所述等间距吸取分离装置20设置有装箱模组27,所述装箱模组27安装在纵向固定架62的左侧,能够沿着纵向固定架62前后移动;所述箱输送及自动定位装置30包括箱输送带32,所述箱输送带32位于前端传动辊固定架67和后端传动辊固定架68之间;所述箱盖运转装置40的取盖模组41安装在横向固定架61的后端,能够沿着横向固定架61左右移动,所述箱盖运转装置40的装盖模组43安装在纵向固定架62的右端,能够沿着纵向固定架62前后移动;所述隔板取出装置50的取隔板模组51安装在横向固定架61的前端,能够沿着横向固定架61左右移动。进一步的,所述装箱模组27、取盖模组41、装盖模组43和取隔板模组51均采用直线模组。

36.所述机架60还包括进料辊道63、第一旋转辊道65、第二旋转辊道66和出料辊道64,所述进料辊道63用于输送没有装箱的周转箱,所述进料辊道63和后端传动辊固定架68之间设置有第一旋转辊道65,所述第一旋转辊道65将周转箱旋转90度后传送到后端传动辊固定架68。所述箱盖运转装置40将箱盖2吸起,所述箱输送及自动定位装置30将箱体1从后端传动辊固定架68传送到前端传动辊固定架67,并进行装箱处理,前端传动辊固定架67左侧的隔板取出装置50用于放置吸塑托隔板4,实现箱体1的分层装箱,在小罐茶品装箱完毕后,所述箱盖运转装置40将箱盖2放回到箱体1上,所述周转箱到达前端传动辊固定架67后端,通过第二旋转辊道66送到出料辊道64上。

37.所述进料辊道63、第一旋转辊道65、第二旋转辊道66和出料辊道64、前端传动辊固定架67和后端传动辊固定架68都安装有传动辊。

38.如图6所示,所述分流整理装置10包括主输送线11、分输送线12、第一拨杆13、第二拨杆14和旋转毛辊15。所述主输送线11和分输送线12的分叉部位安装有第一拨杆13,所述分输送线12设置有分列隔板,通过分列隔板将小罐缓冲工位16分成前后两列,所述第二拨杆14安装在分列隔板右侧,所述分输送线12的前后两侧都设置有旋转毛辊15。

39.分流整理装置10用于小罐产品3的整理,可将主输送线11上的小罐产品3通过第一拨杆13导流至分输送线12上,同时在分输送线12上通过第二拨杆14将小罐产品3分成两列。小罐产品3在分列后,通过旋转毛辊15的作用下将小罐产品3的易撕口导向至同一侧,小罐产品3到达分输送线12末端的小罐缓冲工位16处,等待等间距吸取分离装置20吸取后放入到箱体1内的吸塑托隔板4。

40.所述第一拨杆13是由气缸带动的分道器,打开分道器,可使小罐流向本设备。所述第一拨杆14是由气缸带动的分道器,均匀分配小罐进入下游双通道,经过整理状态后,一次吸取两排小罐。所述旋转毛辊15是使用旋转的毛刷加速罐体的旋转(毛刷不破坏罐体),当小罐产品3表面的易撕口膜片旋转至护栏边沿被阻,无法继续旋转则保持既有方向,可确保所有小罐的易撕口方向一致。

41.如图7和图8所示,所述等间距分离装置20包括连接支架21、第一气缸22、第二气缸23、吸盘固定架24、连杆机构25、吸嘴26、安装架和装箱模组27。所述连接支架21固定安装在装箱模组27上,装箱模组27带动连接支架21向前移动时,所述连接支架21到达小罐缓冲工

位16上方,带动连接支架21向后移动时,所述连接支架21到达装罐工位33处。

42.所述多个吸盘固定架24通过连杆机构25进行连接,两侧的吸盘固定架24通过安装架连接在连接支架21上,所述安装架包括左安装架28和右安装架29。所述连杆机构25包括多组依次连接的“x”形杆,所述“x”形杆的中心通过轴与吸盘固定架24的中部连接,相邻的“x”形杆同样通过轴进行连接,这样,所述连杆机构25伸展时,带动多个吸盘固定架24向两侧伸展,所述连杆机构25收缩时,带动多个吸盘固定架24收缩。

43.所述连接支架21的上方依次安装有第一气缸22、第二气缸23,所述第一气缸22的左侧和左安装架28固定连接,右侧通过螺栓固定安装在连接支架21上,所述第二气缸23的左侧通过螺栓固定安装在连接支架21上,右侧和右安装架29固定连接,所述连接支架21的左右两侧都设置有挡板,防止安装架脱离连接支架21,使得所述连杆机构25通过第一气缸22、第二气缸23两个气缸驱动。

44.所述吸盘固定架24的下方设置有吸嘴26,所述吸嘴26通过负压装置驱动,负压装置工作时,吸嘴26产生吸力,从而吸住小罐产品3;反之,负压装置不工作时,小罐产品3从吸嘴26脱落。

45.使用时,小罐产品3经过分流整理装置10到达小罐缓冲工位16后,分成两列,每一列的小罐产品紧靠在一起。所述等间距分离装置20在吸嘴26的收缩状态下去吸取一列小罐产品3,然后第一气缸22、第二气缸23运动,通过连杆机构25将小罐产品3的间距分离开,便于装入吸塑托隔板4的槽孔6中。放好后,所述等间距分离装置20恢复到收缩状态,然后去吸取另一列小罐产品3,接着第一气缸22、第二气缸23运动,将小罐产品3的间距分离开,继续装入吸塑托隔板4的槽孔6中。如此,两列小罐产品会依次被放入到吸塑托隔板4。

46.如图9所示,所述箱输送及自动定位装置30包括顶升装置31、箱输送带32和定位装置,所述顶升装置31安装在后端传动辊固定架68后端的下方,用于将箱体1向上顶起到箱输送带32的入口,所述箱输送带32将箱体1从后端传动辊固定架68传送到前端传动辊固定架67,所述前端传动辊固定架67设置有定位装置,用于限定箱体1的位置。

47.所述定位装置包含限位定位装置35和侧向阻拦器34。所述侧向阻拦器34包括第一定位杆,与第一定位杆相连接的第三气缸,所述第三气缸控制第一定位杆上升下降。

48.所述限位定位装置35包括第二定位杆,与第二定位杆相连接的第四气缸,用于限定箱体1到达装罐工位33的前后位置。所述第二定位杆为竖直状态,当限定箱体1从箱输送带32到达装罐工位33时,位于装罐工位33前端的第二定位杆限定箱体1前端位置,然后第四气缸工作,带动第二定位杆向后运动,进而使得箱体1紧靠箱输送带32一侧。

49.使用时,所述箱体1通过前端传动辊固定架67的转辊从左向右运行,所述侧向阻拦器34的第一定位杆由第三气缸带动,从下向上升起,拦住箱体1。然后,所述限位定位装置35的第二定位杆由第四气缸带动,推动箱体1向后运动,前端传动辊固定架67靠近后端传动辊固定架68一侧设置有挡板,通过挡板和第二定位杆,限定住箱体1位置。

50.这样,通过气缸带动限位定位装置35和侧向阻拦器34的定位杆对箱体1进行夹紧,保证箱体1的位置确定。

51.如图10所示,所述箱盖运转装置40包括取盖模组41、转运输送带42、装盖模组43。所述取盖模组41安装在横向固定架61的后端,设置有第一吸盘47,用于在取上盖工位44吸取箱盖2,然后取盖模组41沿着横向固定架61左右移动,将箱盖2放置在箱盖传送带42的左

侧;所述转运输送带42位于横向固定架61的后端,和横向固定架61平行设置,用于将箱盖2传送到右端的箱盖缓存处45;所述装盖模组43安装在纵向固定架62的右端,能够沿着纵向固定架62前后移动,用于待周转箱装完物料后,再由装盖模组43设置的第二吸盘48将箱盖2移动到装上盖工位46处,装回周转箱上。

52.所述取上盖工位44、箱盖缓存处45和装上盖工位46都设置有红外传感器,当箱体或者箱盖2到位时,从而控制取盖模组41、转运输送带42、装盖模组43的工作。

53.如图11所示,所述隔板取出装置50包括取隔板模组51,所述取隔板模组51安装在横向固定架61的前端,能够沿着横向固定架61左右移动,所述取隔板模组51设置有机械手52,能够从隔板储存工位53抓取吸塑托隔板4,并将吸塑托隔板4放置在箱体1中。

54.所述机械手52是矩形机器手,矩形下方的四角分别设置一个带有弹簧的吸盘54,用于吸取周转箱内的隔板。吸盘54外侧套有弹簧,确保吸盘54能最大面积接触隔板,并且不会压破隔板。设备系统记录吸取张数,隔板吸取完后,周转箱变为空箱,退回至44位置处。

55.如图12所示,本发明使用时,存在半成品小罐进料、周转箱来料、小罐自动装箱、满箱出料几个步骤,具体如下所述:

56.s1:半成品小罐进料:

57.通过主输送线11、分输送线12的输送带和两个拨杆,小罐产品3分道后送至小罐缓冲工位16,确保装箱时间、放置吸塑托隔板4时间使得生产不间断;小罐产品3进入小罐缓冲工位16前,在分输送线12设置有作为导向装置的旋转毛辊15,引导小罐产品3的易撕口方向在

±

30

°

范围内朝向一致,避免互相叠压;小罐产品3进入小罐缓冲工位16后,小罐缓冲工位16排列设有分列隔板,避免小罐产品3罐体互相碰撞、挤压,造成划伤和凹痕。

58.s2:周转箱来料:

59.向上位系统(车间物流调度系统wcs)发起周转箱(空周转箱、隔板周转箱)物料需求,并接收周转箱,周转箱物料由agv小车运输;

60.进料辊道63处设有2个缓存箱位,设置箱盖运转装置40;

61.所述自动取罐装箱机的入口需配置扫码器,扫描周转箱的二位码信息,与上位系统核对并判断。

62.s3:周转箱装罐:

63.自动吸取隔板并定位,将小罐产品3整排吸取放至隔板槽中(使用直角坐标机模组),要求小罐产品精确落位至隔板凹槽内;

64.自动吸取隔板,整板放置空周转箱内,完成装罐的周转箱自动输送出装箱工位;

65.完成数据统计,更新周转箱物料信息;

66.s4:满箱出料:

67.装箱完成后扫描周转箱二位码,将信息与箱绑定,并向上位系统输出周转箱物料信息;

68.自动吸取箱盖,完成盖箱盖工序;

69.发起agv运输需求,并输送周转箱至agv对接口,等待装车输送;

70.出料辊道64设置有2个缓存箱位。

71.所述自动取罐装箱机,替代人工取罐装箱的重复性工作,减少人工装箱,物品搬运造成的物料损耗,可节省2-3个操作工(单班),实现了agv自动配送、接收物料箱到设备出入

口站点(空周转箱、隔板周转箱、满周转箱),本发明自动完成取罐、装箱、放置隔板、放置箱盖等工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1