自动叠片装置的制作方法

本发明涉及叠片,尤其涉及一种自动叠片装置。

背景技术:

1、在新能源领域或者板状零部件的堆叠码垛过程中,通常需要采用机械手或者抓取机构将零部件逐一抓取并堆叠,并且,抓取过程中需要采用传感器确定工件的位置及是否存在工件,则存在堆叠效率低的技术问题。

2、例如中国专利cn102412419a公开了一种叠片机及电芯叠片机构,叠片机包括第一料盒、第二料盒、第一定位台、第二定位台和具有至少一个叠片位的叠片台,还包括用于将所述第一料盒的第一料片搬动至第一定位台的第一取料机械手,用于将所述第二料盒的第二料片搬动至第二定位台的第二取料机械手,用于将所述第一定位台的第一料片、和/或第二定位台的第二料片搬运至所述叠片位的叠片机械手,以及用于驱动所述第一取料机械手、第二取料机械手和叠片机械手的叠片驱动组件。

3、上述专利通过机械手逐一抓取电芯叠片,以进行堆叠作业,加工效率低并且整体机械结构复杂,电气结构复杂的技术问题,因此需要改进。

技术实现思路

1、为克服相关技术中存在的问题,本发明实施例提供一种自动叠片装置。

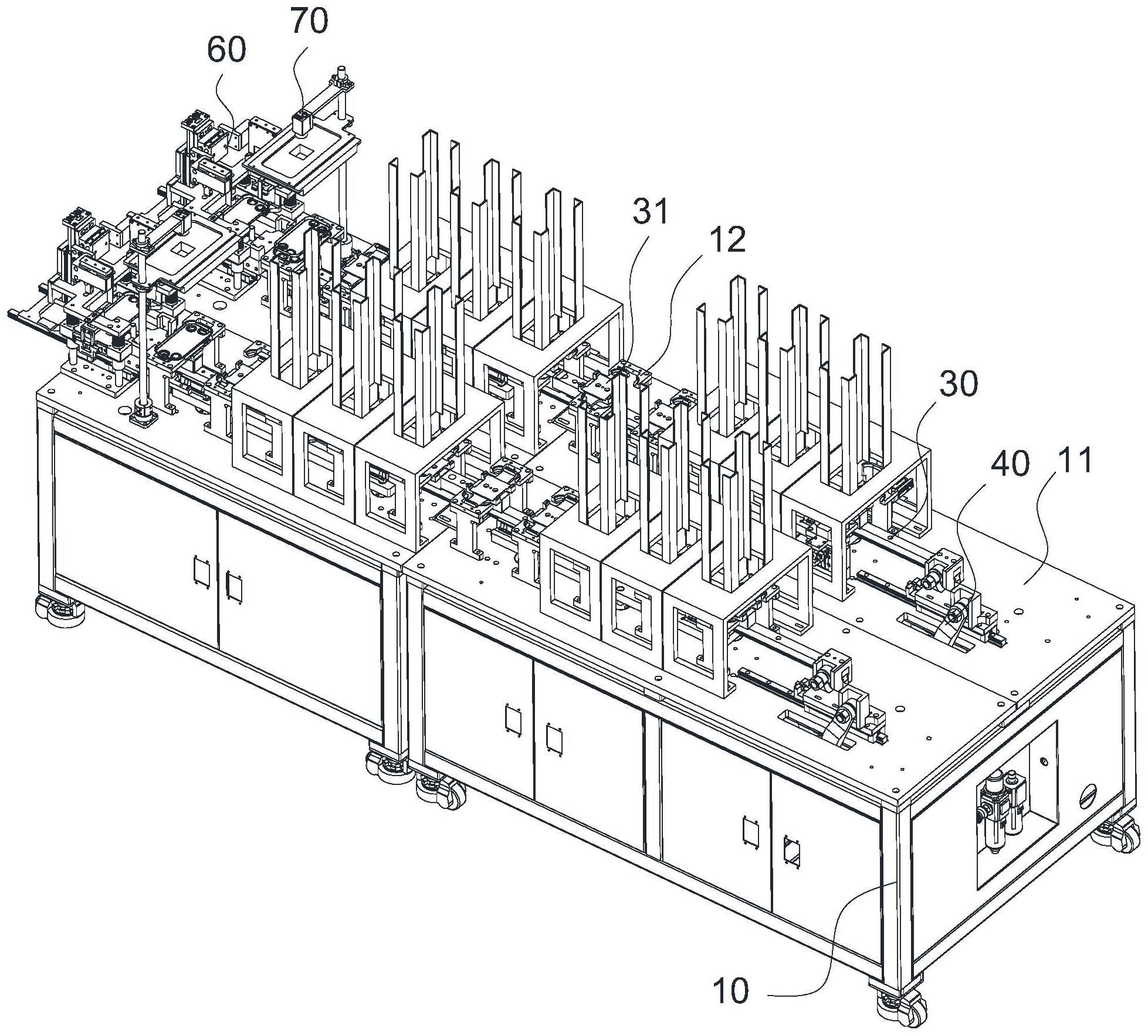

2、根据本发明实施例的第一方面,提供一种自动叠片装置,包括:

3、机架,包括工作台和间隔分布于所述工作台上表面的多个固定工装;

4、升降组件,包括顶升连接板、间隔固定于所述顶升连接板的多根滑动轴及固定于所述滑动轴的凸轮随动器,所述滑动轴贯穿并滑动于所述工作台;

5、输送组件,包括滑动连接于所述顶升连接板的导轨连接板、间隔固定于所述导轨连接板的多个移动工装及装配于所述导轨连接板一端的滑动组件,所述固定工装分布于所述顶升连接板的两侧并沿所述输送组件的输送方向等距间隔分布,相邻所述移动工装的间隔距离与相邻所述固定工装的间隔距离相等;

6、可转动连接于所述机架的凸轮轴组件,所述凸轮轴组件包括传动轴和间隔分布于传动轴的二个及以上的顶升凸轮,所述凸轮随动器抵接于对应的所述顶升凸轮;

7、固连于所述机架的驱动组件,所述驱动组件包括驱动电机、连接于所述驱动电机的间歇性分割器及连接于所述间歇性分割器的摆臂,所述凸轮轴组件连接于所述间歇性分割器,所述摆臂连接于所述滑动组件;

8、所述间歇性分割器驱动所述顶升凸轮转动,同时所述摆臂驱动所述滑动组件往复移动,其中,当所述凸轮随动器自低点向高点移动时,所述滑动组件带动所述导轨连接板上升预设高度并前移,所述移动工装自当前的固定工装移动至下一个固定工装,当所述凸轮随动器自高点向低点移动时,所述滑动组件带动所述导轨连接板下降预设高度并后移,所述移动工装自当前的固定工装移回至前一个固定工装;

9、叠片模块,安装于所述机架且位于所述输送组件输送方向。

10、在一实施例中,所述顶升凸轮包括第一圆弧部、爬升曲线部、第二圆弧部及下降曲线部,所述第一圆弧部的圆形和第二圆弧部的圆心重合且所述第一圆弧部的半径大于所述第二圆弧部的半径,所述爬升曲线部和下降曲线部对称设置,所述凸轮轴组件的回转中心线与所述第一圆弧部的圆心相交。

11、在一实施例中,所述凸轮轴组件包括固定于所述传动轴的配重凸轮,所述配重凸轮和所述顶升凸轮间隔设置且对称分布于所述传动轴。

12、在一实施例中,所述滑动组件包括固定于所述工作台的滑轨和滑动连接于所述滑轨的滑动座,所述滑动座设置有滑动槽,所述摆臂滑动连接于所述滑动槽,所述导轨连接板与所述滑动座可转动连接。

13、在一实施例中,所述固定工装包括相对设置于所述工作台的第一支架和第二支架,所述第一支架和第二支架之间形成托槽,所述导轨连接板位于所述第一支架和第二支架之间,所述移动工装的长度小于所述托槽的宽度。

14、在一实施例中,所述叠片模块包括固定于所述机架的叠料架、固定于所述导轨连接板的凸轮导条、滑动连接于所述叠料架的滑动架、安装于所述滑动架的随动取料组件和安装于所述叠料架的叠料组件,所述凸轮导条包括自末端向所述导轨连接板方向厚度逐级增加的多级凸轮面及自所述凸轮导条的两侧面凸出的侧向凸块,所述随动取料组件与所述凸轮导条的侧面滑动抵接,所述滑动架与所述凸轮面滑动抵接。

15、在一实施例中,所述叠料架包括间隔分布的多根导柱、固定于所述导柱末端的固定板及套设于所述导柱的弹性件,所述随动取料组件滑动连接于所述导柱,所述弹性件弹性抵接于所述随动取料组件。

16、在一实施例中,所述随动取料组件包括对称设置于所述滑动架的第一随动架和第二随动架,所述第一随动架和第二随动架在弹性预紧力作用下相对合拢抵接于所述凸轮导条的两侧侧面。

17、在一实施例中,所述第一随动架包括滑动连接于所述滑动架的滑动柱、套设于所述滑动柱的弹簧件及固定于所述滑动柱一端的随动主体,所述随动主体包括位于所述滑动架一侧的凸轮臂及位于所述滑动架另一侧的插接臂,所述凸轮臂与所述凸轮导条的侧面滑动连接,所述插接臂合拢托举工件。

18、在一实施例中,还包括安装于所述工作台的相机组件,所述相机组件朝向所述叠片模块。

19、本发明的实施例提供的技术方案可以包括以下有益效果:自动叠片装置采用机械结构联动控制叠片的逐一堆叠输送,整体结构稳定性高,不会出现偏差。输送组件通过升降运动及前后往复运动,实现工件的逐一高速输送,输送效果好。驱动电机同时驱动滑动组件及凸轮轴组件运动,以实现统一节拍运动,整体配合运行一致性高。

20、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

技术特征:

1.一种自动叠片装置,其特征在于,包括:

2.根据权利要求1所述的自动叠片装置,其特征在于,所述顶升凸轮包括第一圆弧部、爬升曲线部、第二圆弧部及下降曲线部,所述第一圆弧部的圆形和第二圆弧部的圆心重合且所述第一圆弧部的半径大于所述第二圆弧部的半径,所述爬升曲线部和下降曲线部对称设置,所述凸轮轴组件的回转中心线与所述第一圆弧部的圆心相交。

3.根据权利要求2所述的自动叠片装置,其特征在于,所述凸轮轴组件包括固定于所述传动轴的配重凸轮,所述配重凸轮和所述顶升凸轮间隔设置且对称分布于所述传动轴。

4.根据权利要求1所述的自动叠片装置,其特征在于,所述滑动组件包括固定于所述工作台的滑轨和滑动连接于所述滑轨的滑动座,所述滑动座设置有滑动槽,所述摆臂滑动连接于所述滑动槽,所述导轨连接板与所述滑动座可转动连接。

5.根据权利要求1所述的自动叠片装置,其特征在于,所述固定工装包括相对设置于所述工作台的第一支架和第二支架,所述第一支架和第二支架之间形成托槽,所述导轨连接板位于所述第一支架和第二支架之间,所述移动工装的长度小于所述托槽的宽度。

6.根据权利要求1所述的自动叠片装置,其特征在于,所述叠片模块包括固定于所述机架的叠料架、固定于所述导轨连接板的凸轮导条、滑动连接于所述叠料架的滑动架、安装于所述滑动架的随动取料组件和安装于所述叠料架的叠料组件,所述凸轮导条包括自末端向所述导轨连接板方向厚度逐级增加的多级凸轮面及自所述凸轮导条的两侧面凸出的侧向凸块,所述随动取料组件与所述凸轮导条的侧面滑动抵接,所述滑动架与所述凸轮面滑动抵接。

7.根据权利要求6所述的自动叠片装置,其特征在于,所述叠料架包括间隔分布的多根导柱、固定于所述导柱末端的固定板及套设于所述导柱的弹性件,所述随动取料组件滑动连接于所述导柱,所述弹性件弹性抵接于所述随动取料组件。

8.根据权利要求7所述的自动叠片装置,其特征在于,所述随动取料组件包括对称设置于所述滑动架的第一随动架和第二随动架,所述第一随动架和第二随动架在弹性预紧力作用下相对合拢抵接于所述凸轮导条的两侧侧面。

9.根据权利要求8所述的自动叠片装置,其特征在于,所述第一随动架包括滑动连接于所述滑动架的滑动柱、套设于所述滑动柱的弹簧件及固定于所述滑动柱一端的随动主体,所述随动主体包括位于所述滑动架一侧的凸轮臂及位于所述滑动架另一侧的插接臂,所述凸轮臂与所述凸轮导条的侧面滑动连接,所述插接臂合拢托举工件。

10.根据权利要求1所述的自动叠片装置,其特征在于,还包括安装于所述工作台的相机组件,所述相机组件朝向所述叠片模块。

技术总结

本发明是关于一种自动叠片装置,自动叠片装置包括:机架,包括工作台和多个固定工装;升降组件,包括顶升连接板、多根滑动轴及凸轮随动器,滑动轴贯穿并滑动于工作台。输送组件,包括导轨连接板、多个移动工装及滑动组件。凸轮轴组件,包括传动轴和顶升凸轮,凸轮随动器抵接于对应的顶升凸轮。驱动组件包括驱动电机、间歇性分割器及摆臂,凸轮轴组件连接于间歇性分割器,摆臂连接于滑动组件。间歇性分割器驱动顶升凸轮转动,同时摆臂驱动滑动组件往复移动,叠片模块,安装于所述机架且位于所述输送组件输送方向。自动叠片装置采用机械结构联动控制叠片的逐一堆叠输送,整体结构稳定性高,不会出现偏差。

技术研发人员:卢连增,王飞,胡运朋,魏祥标,杨建平,王海华,武国辉,殷德亮

受保护的技术使用者:宁波技丰智能装备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!