一种PCB板自动等间距输送方法与流程

一种pcb板自动等间距输送方法

技术领域

1.本发明涉及pcb板上料技术领域,尤指一种pcb板自动等间距输送方法。

背景技术:

2.pcb(printed circuit board)即印制线路板,是电子工业的重要部件之一。几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制线路板。

3.pcb板在生产加工过程中,每一片pcb板经由pcb板传送机构输送,在输送流水线上经过多道工序,以完成pcb板的生产加工。现有的将pcb板置于pcb板传送机构的工作均由人工完成,由工作人员一片一片地拿取放置,从而导致相邻两块pcb板之间的间距不统一,从而导致在pcb板加工端中出现等料停机和堆料的现象,需要人工进行频繁的操作保证相邻两块pcb板之间的间距相等,从而造成其pcb生产效率低下。

技术实现要素:

4.为解决上述问题,本发明提供一种pcb板自动等间距输送方法,通过控制方板机的运行速度弥补两块pcb板之间的差距直到相邻两块pcb板之间的间隔直到和设定间距相等。减少pcb板加工端的停机延误,避免在pcb板加工端堆料的现象,提高pcb板加工端作业效率、提高了生产力。

5.为实现上述目的,本发明采用的技术方案是:一种pcb板自动等间距输送方法,包括传动设备和电气信号检测设备,传动设备包括放板机和水平输送线,水平输送线的一端与放板机连接,另一端与pcb板加工端连接;电气信号检测设备包括安装在放板机与水平输送线的连接处的光电感应器p1;其特征在于,包括以下步骤:

6.sp1,根据pcb板的生产工艺设定相邻两块pcb板之间的固定间距sd以及设定放板机的追踪速度vd;

7.sp2,放板机的运行速度与水平输送线的运行速度一致;

8.sp3,根据相邻两块pcb板的前板尾端离开光电感应器p1时到相邻两块pcb板的后板尾端离开光电感应器p1时的时间间隔内相邻两块pcb板的前板以水平输送线的速度确定前板的移动距离s1;

9.sp4,根据相邻两块pcb板的后板前端接触光电感应器p1时到邻两块pcb板的后板尾端离开光电感应器p1时的时间间隔内以放板机的运行速度得到后板的移动距离s2;

10.sp5,根据sp3步骤中前板的移动距离s1与sp4步骤中后板的移动距离s2之差减去固定间距sd确定需要放板机需要弥补的距离s3,其计算公式如下s3=s1-s2-sd;

11.sp6,判断sp5步骤中放板机需要弥补的距离s3是否为零,若放板机需要弥补的距离s3为零,则放板机的运行速度不变并与水平输送线的速度相同;若放板机需要弥补的距离s3大于零,则放板机以追踪速度vd运行,直到实际间隔距离s3和固定间距sd之差等于零,则放板机的运行速度恢复至与水平输送线的速度。

12.作为本发明优选的,上述sp6步骤中,若放板机需要弥补的距离s3大于零时,后板在放板机上以追踪速度vd运行时,后板的移动距离s2包括后板前段接触光电感应器p1时到后板以追踪速度vd运行前的时间间隔内以放板机的运行速度得到后板的移动距离s4;以及后板以追踪速度vd运行的移动距离s5。

13.作为本发明优选的,设定的追踪速度vd大于水平输送线的运行速度。

14.本发明的有益效果在于:通过控制方板机的运行速度弥补两块pcb板之间的差距直到相邻两块pcb板之间的间隔直到和设定间距相等。减少pcb板加工端的停机延误,提高pcb板加工端作业效率、省掉人工调整板间距这一繁琐工序、节约了人力成本、加快了水平线作业速度、解放了劳动力、提高了生产力。

附图说明

15.图1是本发明部件分布图。

16.图2是本发明pcb板运行过程图。

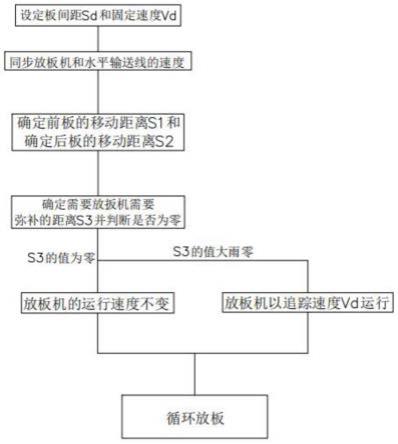

17.图3是本发明流程图。

18.附图标号说明:1.放板机;2.水平输送线;3.前板;4.后板。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

20.请参阅图1-3所示,本发明关于一种pcb板自动等间距输送方法,包括传动设备和电气信号检测设备,传动设备包括放板机1和水平输送线2,水平输送线2的一端与放板机1连接,另一端与pcb板加工端连接;电气信号检测设备包括安装在放板机1与水平输送线2的连接处的光电感应器p1,包括以下步骤:

21.sp1,根据pcb板的生产工艺设定相邻两块pcb板之间的固定间距sd以及设定放板机的追踪速度vd;

22.sp2,将放板机的运行速度提升到与水平输送线的运行速度一致;

23.sp3,根据相邻两块pcb板的前板3尾端离开光电感应器p1时到相邻两块pcb板的后板4尾端离开光电感应器p1时的时间间隔内相邻两块pcb板的前板3以水平输送线的速度确定前板3的移动距离s1;

24.sp4,根据相邻两块pcb板的后板4前端接触光电感应器p1时到邻两块pcb板的后板4尾端离开光电感应器p1时的时间间隔内以放板机的运行速度得到后板4的移动距离s2;

25.在上述s3、s4步骤中的移动距离s1、s2均采用定速度乘以相应的间隔时间得出。

26.sp5,根据sp3步骤中前板的移动距离s1与sp4步骤中后板的移动距离s2之差减去固定间距sd确定需要放板机需要弥补的距离s3,其计算公式如下s3=s1-s2-sd;

27.sp6,判断sp5步骤中放板机需要弥补的距离s3是否为零,若放板机需要弥补的距离s3为零,则放板机的运行速度不变并与水平输送线的速度相同。若放板机需要弥补的距离s3大于零,则放板机以追踪速度vd运行,直到实际间隔距离s3和固定间距sd之差等于零,则放板机的运行速度恢复至与水平输送线的速度。

28.由于在pcb板加工端在对pcb板的加工过程中需要单独对每块pcb板进行以及加

工,因此需要将pcb板依次送入到pcb板加工端内。通过判断相邻两块pcb板之间的实际间距和设定间距相比,并通过控制方板机的运行速度弥补两块pcb板之间的差距直到相邻两块pcb板之间的间隔直到和设定间距相等。减少pcb板加工端的停机延误,提高pcb板加工端作业效率、省掉人工调整板间距这一繁琐工序、节约了人力成本、加快了水平线作业速度、解放了劳动力、提高了生产力。

29.在上述sp6步骤中,若放板机需要弥补的距离s3大于零时,后板4在放板机上以追踪速度vd运行时,后板4的移动距离s2包括后板4前段接触光电感应器p1时到后板4以追踪速度vd运行前的时间间隔内以放板机的运行速度得到后板4的移动距离s4;以及后板4以追踪速度vd运行的移动距离s5;

30.由于单位时间内后板4以追踪速度vd在放板机内运行的移动距离s5大于前板3在水平输送线上移动的距离;随着后板4以追踪速度vd在放板机内运行的时间加长,因此二者的距离差使实际间隔距离s3逐渐缩小,直到s3的值将接近于0,当s3的值等于0时,放板机的运行速度恢复到与水平输送线的运行速度一致。

31.为单位时间内后板4以追踪速度vd在放板机内运行的移动距离s5大于前板3在水平输送线上移动的距离;设定的追踪速度vd大于水平输送线的运行速度。

32.需要说明的是,距离、速度、时间三者的关系属于公知常识,关于上述sp3步骤中,相邻两块pcb板的前板3尾端离开光电感应器p1时到相邻两块pcb板的后板4尾端离开光电感应器p1时的时间间隔的确定,在相邻两块pcb板的前板3尾端离开光电感应器p1时的时间记为一个毫秒级的时间戳,在相邻两块pcb板的后板4尾端离开光电感应器p1时的时间记为另一个毫秒级时间戳。通过二者相差的值为时间间隔。采用相同的方法确定sp4步骤中的时间间隔。

33.在本发明的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

35.以上实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1