一种船舶建造中稳向架支撑的吊运方法与流程

本发明属于船舶建造,具体涉及一种船舶建造中稳向架支撑的吊运方法。

背景技术:

1、目前船舶在船坞搭载阶段,艏艉部线型外飘的总段往往会借助支撑等工装达到快速松钩,同时也能减少总段在搭载过程中的沉降。稳向架支撑由于结构简单,内管可根据需求更换等优点,稳向架被广泛使用。

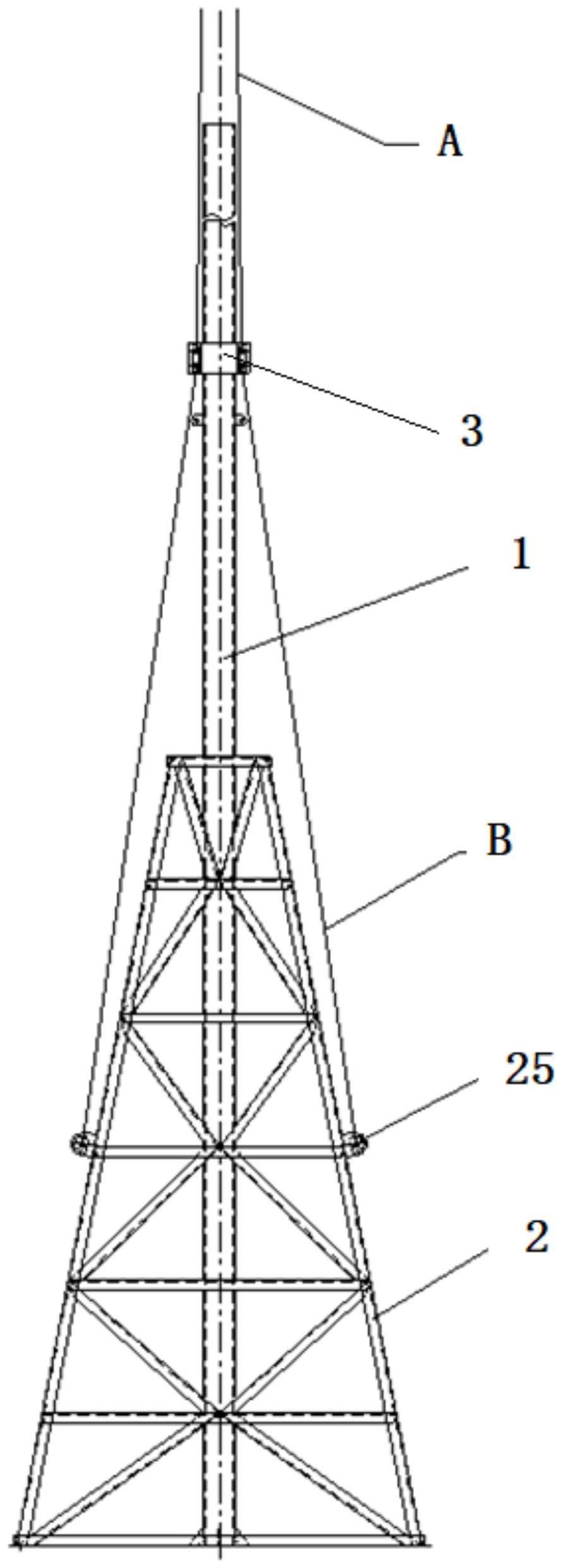

2、如图1所示,该稳向架支撑结构上包括有支撑内管和锥台框架,所述锥台框架上设有顶部板和底板,在顶部板和底部板之间设有棱边架形成锥台状结构,在所述顶部板中部设有圆孔,在所述底板中部设有限位肋板,在所述棱边架外侧设有锥台吊环,所述支撑内管底部穿过所述顶部板的圆孔并放置于底板的限位肋板处,在所述支撑内管的边缘设有多个钢管吊环。在船舶建造中,需要在多处位置设置稳向架支撑实现对搭载中船体分段及总段进行支撑,其中支撑内管往往比较高,根据船型不同有的达到20多米,其对应的锥台框架高度也有8-9米,使用时因底部支撑和限位不存在倒塌风险,但在位置吊装时却存在很大的倾覆风险。

3、由于稳向架底座与支撑内管之间没有焊接或者其他方式的有效固定,导致不能整体吊装。因为稳向架加上支撑内管后,整体的重心高度超过底座的吊点,整体吊装容易倾覆。在常规的做法中,稳向架支撑吊装分两布——先把稳向架底座吊至需要放置的位置,然后再将支撑内管吊起插入到稳向架底座中,吊离就先吊支撑内管再吊稳向架底座。稳向架支撑不能整体吊装,效率不高。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种稳向架支撑的吊运方法,以够适应不同规格的稳向架支撑,方便稳向架支撑整体吊装。此外,本发明还要提供一种吊运稳向架支撑的专用吊具。

2、为实现上述发明目的,本发明采用以下技术方案:

3、一种船舶建造中稳向架支撑的吊运方法,该稳向架支撑结构上包括有支撑内管和锥台框架,所述锥台框架上设有顶部板和底板,在顶部板和底部板之间设有棱边架形成锥台状结构,在所述顶部板中部设有圆孔,在所述底板中部设有限位肋板,在所述棱边架外侧设有锥台吊环,所述支撑内管底部穿过所述顶部板的圆孔并放置于底板的限位肋板处,在所述支撑内管的边缘设有多个钢管吊环,该稳向架支撑的吊运方法包括如下步骤:

4、第一步,待吊运的稳向架支撑清理干净,并确定该稳向架支撑拟吊装的位置以对船体建造中的船体分段进行支撑;

5、第二步,准备吊装稳向架支撑的专用吊具,并将其套装在稳向架支撑的支撑内管上,该专用吊具包括有圆管吊马主板和加强板,所述圆管吊马为筒状结构,在筒状结构的侧壁设有上排吊孔和下排吊孔,在上下位置对应的吊孔处设有所述的加强板;

6、第三步,准备多个卸扣和多根钢丝绳,将专用吊具的上排吊孔通过卸扣及钢丝绳连接起重设备,将下排吊孔安装卸扣及钢丝绳,且连接下排吊孔的钢丝绳的自由端做好连接待吊运稳向架支撑上锥台框架的准备;

7、第四步,利用起重设备拉动专用吊具升高,使专用吊具的高度超过稳向架支撑结构上支撑内管的高度,将专用吊具移动至支撑内管的上方,缓慢降低专用吊具的高度,将专用吊具套在稳向架支撑的支撑内管上;

8、第五步,套于支撑内管上的专用吊具继续下落,使得下排吊孔连接的钢丝绳自由端下降至锥台框架处,利用卸扣连接值锥台框架的锥台吊环上;

9、第六步,利用起重设备将稳向架支撑的支撑内管和锥台框架整体吊起,移动至稳向架支撑拟吊装的位置,放置稳定后松开与锥台框架的连接,并将专用吊具吊离开稳向架支撑,完成稳向架支撑的吊运。

10、在本发明船舶建造中稳向架支撑的吊运方法中,所述支撑内管通过钢丝绳连接起重设备和钢管吊环,支撑内管吊拉至并放至锥台框架中形成整体的稳向架支撑。

11、在本发明船舶建造中稳向架支撑的吊运方法中,作为进一步设计,所述限位肋板设有四个,四个限位肋板在底板中部形成支撑内管的支撑限位点。

12、在本发明船舶建造中稳向架支撑的吊运方法中,所述圆管吊马的内径大于所述支撑内管的外径。

13、在本发明船舶建造中稳向架支撑的吊运方法中,作为进一步设计,所述的上排吊孔和下排吊孔设在筒状结构的侧壁十字形相对的位置处,每排均设有四个吊孔均匀分布在圆周壁上,在上下位置对应的两个吊孔处均设有所述的加强板。

14、在本发明船舶建造中稳向架支撑的吊运方法中,作为进一步设计,所述加强板为均匀焊接在圆管吊马外侧的弧形板,在弧形板上设有上下两个圆孔,分别对应于加强板覆盖的两个吊孔。

15、在本发明船舶建造中稳向架支撑的吊运方法中,在所述第三步中,利用四根等长的钢丝绳和对应卸扣连接在专用吊具的上排吊孔和起重设备上。

16、进一步地,第三步中连接下排吊孔的四根等长钢丝绳,其长度需要保证吊运专用吊具时,专用吊具于在稳向架支撑的支撑内管的高度中间位置以上。使得整体吊运时处在稳向架支撑的整体重心位置以上,提高吊装稳定性。

17、本发明提供一种吊运稳向架支撑的专用吊具,其包括圆管吊马主板及加强板;所述圆管吊马主板为开有上下两排吊孔的圆管,吊孔的大小由吊装的的载荷及决定,每排4个吊孔均匀分布在圆周上;所述加强板为均匀焊接在圆管吊马外侧的4块弧形板,在圆管吊马主板开孔处开数量相同及大小一样的吊孔,起到局部加强的作用。所述上下两排吊孔均匀分布在圆管吊马主板及加强板上,上排吊孔通过卸扣及钢丝绳连接起重设备,下排孔通过卸扣及钢丝绳连接需要吊运的稳向架支撑;

18、与现有技术相比,本发明的吊运方法经过实践应用,取得了以下技术效果:

19、本发明针对于稳向架支撑的结构特点,设计了吊运方法和专用吊运吊具,使得利用现有起重设备轻松完成稳向架支撑位置移动。其专用吊具具有设计新颖、结构简单、制作容易、使用操作方便的特点。上述吊具和吊装方法可以适应不同规格形状稳向架支撑的吊运作业,适用范围广,能够有效的提高吊装稳向架支撑的便利和安全性。

技术特征:

1.一种船舶建造中稳向架支撑的吊运方法,该稳向架支撑结构上包括有支撑内管(1)和锥台框架(2),所述锥台框架(2)上设有顶部板(21)和底板(22),在顶部板(21)和底部板(22)之间设有棱边架(23)形成锥台状结构,在所述顶部板(21)中部设有圆孔,在所述底板(22)中部设有限位肋板(24),所述支撑内管(1)底部穿过所述顶部板(21)的圆孔并放置于底板(22)的限位肋板(24)处,其特征在于,该稳向架支撑的吊运方法包括如下步骤:

2.根据权利要求1所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,所述支撑内管(1)通过钢丝绳连接起重设备和钢管吊环,支撑内管(1)吊拉至并放至锥台框架(2)中形成整体的稳向架支撑。

3.根据权利要求2所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,所述限位肋板(24)设有四个,四个限位肋板(24)在底板(22)中部形成支撑内管(1)的支撑限位点。

4.根据权利要求1所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,所述圆管吊马主板(31)的内径大于所述支撑内管(1)的外径。

5.根据权利要求1所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,所述的上排吊孔和下排吊孔设在筒状结构的侧壁十字形相对的位置处,每排均设有四个吊孔均匀分布在圆周壁上,在上下位置对应的两个吊孔处均设有所述的加强板(32)。

6.根据权利要求5所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,所述加强板(32)为均匀焊接在圆管吊马主板(31)外侧的弧形板,在弧形板上设有上下两个圆孔,分别对应于加强板(32)覆盖的两个吊孔。

7.根据权利要求5所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,在所述第三步中,利用四根等长的钢丝绳和对应卸扣连接在专用吊具的上排吊孔和起重设备上。

8.根据权利要求5所述的一种船舶建造中稳向架支撑的吊运方法,其特征在于,第三步中连接下排吊孔的四根等长钢丝绳,其长度需要保证吊运专用吊具时,专用吊具(3)位于在稳向架支撑的支撑内管的高度中间位置以上。

技术总结

本发明公开了一种稳向架支撑的吊运方法,特别涉及了专用吊具,其包括圆管吊马主板及加强板;所述圆管吊马主板为开有上下两排吊孔的圆管,吊孔的大小由吊装的载荷及决定,每排4个吊孔均匀分布在圆周上;所述加强板为均匀焊接在圆管吊马外侧的4块弧形板,在圆管吊马主板开孔处开数量相同及大小一样的吊孔,起到局部加强的作用。所述上下两排吊孔均匀分布在吊马主板及加强板上,上排吊孔通过卸扣及钢丝绳连接起重设备,下排孔通过卸扣及钢丝绳连接需要吊运的稳向架支撑。本发明设计新颖、结构简单、制作容易、使用操作方便,适用范围广,能够有效的提高吊装稳向架支撑的便利和安全性。

技术研发人员:邓庆彪,瞿雪刚,王忠毅,宋飞金,佟宇

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!