一种滑轮组件及缆索索鞍系统的制作方法

1.本发明涉及一种缆索索鞍系统,特别是一种滑轮组件及缆索索鞍系统。

背景技术:

2.传统缆索吊机系统在索塔上普遍安装有索鞍,索鞍上设置滑轮组,滑轮组包括若干索鞍轮,用于与主索相配合,相邻索鞍轮之间设置有缀板。

3.传统缆索吊机施工过程中受风荷载以及吊装物件移动过程中的摆动作用,各主索、起重索和牵引索存在一定倾角,导致索鞍轮存在较大的侧向力,传统索鞍轮受到各索侧向力作用下挤压相邻的缀板,形成沿索鞍轮轴向的侧向荷载,由于荷载累积作用,导致各个缀板及索鞍轮受力不均,位于最端部附近索鞍轮受到过大压力,导致其转动困难、且索鞍轮与缀板磨损严重,且端部缀板应力过大,施工安全性较差。

技术实现要素:

4.本发明的目的在于:针对现有技术存在的索鞍轮受到各索侧向力作用下挤压相邻的缀板,形成沿索鞍轮轴向的侧向荷载,由于荷载累积作用,导致最端部附近索鞍轮转动困难、且索鞍轮与缀板磨损严重的问题,提供一种滑轮组件及缆索索鞍系统。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种滑轮组件,包括中心轴和承力组件,所述中心轴上套设有若干凹槽轴套和若干凸槽轴套,所述凹槽轴套和所述凸槽轴套沿所述中心轴轴向依次设置,所述凸槽轴套上套设有第一滑轮,所述第一滑轮与至少一侧相邻所述凹槽轴套之间具有间隙,所述第一滑轮能够沿所述中心轴长度方向抵接相邻所述凹槽轴套,使得靠近所述承力组件的所述凹槽轴套或凸槽轴套抵接所述承力组件。

7.本技术所述的一种滑轮组件,包括中心轴和承力组件,所述中心轴上套设有若干凹槽轴套和若干凸槽轴套,所述凹槽轴套和所述凸槽轴套沿所述中心轴轴向依次设置,在工作时,当第一滑轮承受沿中心轴轴向的侧向荷载作用时,该侧向荷载向沿中心轴长度方向传递,由于第一滑轮至少一侧相邻所述凹槽轴套之间具有间隙,所述第一滑轮能够沿所述中心轴长度方向抵接相邻所述凹槽轴套,第一滑轮承受的侧向荷载由第一滑轮靠近中心位置侧向传递至凹槽轴套,凹槽轴套继续传递至相邻的凸槽轴套,通过以上过程将第一滑轮边沿轮槽所承受的侧向荷载转由靠近第一滑轮中心的轴向荷载,且轴向荷载后续传递至承力组件,而不会对相邻的第一滑轮产生较大的压力影响,即上述第一滑轮承受的侧向荷载不会施加至相邻的第一滑轮,使得本技术所述的一种滑轮组件在使用在索鞍上时,其能够有效解决传统索鞍上缀板受挤压、第一滑轮转动缓慢、第一滑轮与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

8.具体地,所述凸槽轴套沿中心轴轴向的宽度大于第一滑轮沿中心轴轴向的宽度,使得所述第一滑轮与至少一侧相邻所述凹槽轴套之间具有间隙。

9.优选地,最外端的所述凹槽轴套或凸槽轴套抵接所述承力组件。

10.优选地,还包括支座,所述支座上设置有至少一个缀板,所述缀板位于相邻所述第一滑轮之间,所述缀板上设置有第一槽孔,所述凹槽轴套设置于所述第一槽孔上,且所述凹槽轴套两端凸出所述第一槽孔。

11.由于所述第一滑轮能够沿所述中心轴长度方向抵接相邻所述凹槽轴套,且所述缀板上设置有第一槽孔,所述凹槽轴套设置于所述第一槽孔上,且所述凹槽轴套两端凸出所述第一槽孔,以此保证第一滑轮承受承重索的侧向荷载作用时,所述第一滑轮与相邻缀板之间具有间隙,该侧向荷载不会由所述第一滑轮传递至相邻缀板,从而有效地减小了缀板的受力,进而使得第一滑轮承受的侧向荷载不会施加至相邻的第一滑轮,从而有效解决了传统索鞍上缀板受挤压、第一滑轮转动缓慢、第一滑轮与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

12.优选地,所述第一槽孔的一侧敞口设置。以方便所述凹槽轴套以及中心轴的安装。

13.所述承力组件包括端部挡板,所述端部挡板远离所述第一滑轮的一侧设置有加筋板,最靠近所述端部挡板的所述凹槽轴套或凸槽轴套抵接所述端部挡板。

14.优选地,所述承力组件包括端部挡板,所述端部挡板远离所述第一滑轮的一侧设置有加筋板,所述端部挡板靠近所述第一滑轮的一侧设置有端轴套,最靠近端轴套的所述凹槽轴套或凸槽轴套抵接所述端轴套,所述端轴套能够抵接所述端部挡板。

15.通过在所述端部挡板远离所述第一滑轮的一侧设置有加筋板,来有效增加端部挡板沿所述中心轴长度方向的承载能力。

16.优选地,所述端轴套沿所述中心轴径向向外延伸设置有环形延伸部,所述环形延伸部位于所述端部挡板靠近所述第一滑轮的一侧,所述环形延伸部能够与所述端部挡板相抵接。

17.优选地,相邻所述凹槽轴套和凸槽轴套之间沿所述中心轴周向相对固定,最靠近所述端轴套的所述凹槽轴套或凸槽轴套和所述端轴套之间沿所述中心轴周向相对固定,所述端部挡板上设置有第二槽孔,所述端轴套的一部分设置于所述第二槽孔上,所述端部挡板远离所述第一滑轮的一侧连接有端板,所述端板与所述端轴套相连接。

18.优选地,所述端板上设置有用于所述中心轴轴向限位的抵挡部。以此限制所述中心轴沿其轴向移动。

19.优选地,所述端板上设置有第一通孔,所述凸槽轴套上沿径向贯穿设置有轴套油槽,所述中心轴内设置有油槽,所述油槽的一端与所述轴套油槽相连通,所述油槽的另一端与所述第一通孔相连接。

20.优选地,所述凸槽轴套外套设套筒,所述套筒外侧套设所述第一滑轮,所述套筒与至少一侧相邻所述凹槽轴套之间具有间隙。

21.具体地,所述中心轴内设置有相连通的轴向油槽和径向油槽,所述轴套油槽与至少一个所述径向油槽相连通,所述第一通孔与所述轴向油槽相连通。

22.本技术还公开了一种缆索索鞍系统,包括底座,所述底座上设置有至少一个所述如本技术所述的一种滑轮组件,所述第一滑轮用于与索绳相配合。

23.本技术所述的一种缆索索鞍系统,包括底座,所述底座上设置有至少一个所述滑轮组件,所述滑轮组件包括中心轴和承力组件,所述中心轴上套设有若干凹槽轴套和若干凸槽轴套,所述凹槽轴套和所述凸槽轴套沿所述中心轴轴向依次设置,在工作时,所述第一

滑轮与索绳相配合,第一滑轮会承受索绳的侧向荷载作用,该侧向荷载向沿中心轴长度方向传递,由于第一滑轮至少一侧相邻所述凹槽轴套之间具有间隙,所述第一滑轮能够沿所述中心轴长度方向抵接相邻所述凹槽轴套,第一滑轮承受的侧向荷载由第一滑轮靠近中心位置侧向传递至凹槽轴套,凹槽轴套继续传递至相邻的凸槽轴套,通过以上过程将第一滑轮边沿轮槽所承受的侧向荷载转由靠近第一滑轮中心的轴向荷载,且轴向荷载后续传递至承力组件,而不会对相邻的第一滑轮产生较大的压力影响,即上述第一滑轮承受的侧向荷载不会施加至相邻的第一滑轮,使得本技术所述的一种缆索索鞍系统能够有效解决传统索鞍上缀板受挤压、第一滑轮转动缓慢、第一滑轮与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.1、本技术所述的一种滑轮组件,包括中心轴和承力组件,所述中心轴上套设有若干凹槽轴套和若干凸槽轴套,所述凹槽轴套和所述凸槽轴套沿所述中心轴轴向依次设置,在工作时,当第一滑轮承受沿中心轴轴向的侧向荷载作用时,该侧向荷载向沿中心轴长度方向传递,由于第一滑轮至少一侧相邻所述凹槽轴套之间具有间隙,所述第一滑轮能够沿所述中心轴长度方向抵接相邻所述凹槽轴套,第一滑轮承受的侧向荷载由第一滑轮靠近中心位置侧向传递至凹槽轴套,凹槽轴套继续传递至相邻的凸槽轴套,通过以上过程将第一滑轮边沿轮槽所承受的侧向荷载转由靠近第一滑轮中心的轴向荷载,且轴向荷载后续传递至承力组件,而不会对相邻的第一滑轮产生较大的压力影响,即上述第一滑轮承受的侧向荷载不会施加至相邻的第一滑轮,使得本技术所述的一种滑轮组件在使用在索鞍上时,其能够有效解决传统索鞍上缀板受挤压、第一滑轮转动缓慢、第一滑轮与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

26.2、本技术所述的一种缆索索鞍系统,包括底座,所述底座上设置有至少一个所述滑轮组件,所述滑轮组件包括中心轴和承力组件,所述中心轴上套设有若干凹槽轴套和若干凸槽轴套,所述凹槽轴套和所述凸槽轴套沿所述中心轴轴向依次设置,在工作时,所述第一滑轮与索绳相配合,第一滑轮会承受承重索的侧向荷载作用,该侧向荷载向沿中心轴长度方向传递,由于第一滑轮至少一侧相邻所述凹槽轴套之间具有间隙,所述第一滑轮能够沿所述中心轴长度方向抵接相邻所述凹槽轴套,第一滑轮承受的侧向荷载由第一滑轮靠近中心位置侧向传递至凹槽轴套,凹槽轴套继续传递至相邻的凸槽轴套,通过以上过程将第一滑轮边沿轮槽所承受的侧向荷载转由靠近第一滑轮中心的轴向荷载,且轴向荷载后续传递至承力组件,而不会对相邻的第一滑轮产生较大的压力影响,即上述第一滑轮承受的侧向荷载不会施加至相邻的第一滑轮,使得本技术所述的一种缆索索鞍系统能够有效解决传统索鞍上缀板受挤压、第一滑轮转动缓慢、第一滑轮与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

附图说明

27.图1是本发明的一种滑轮组件的纵向剖切结构示意图。

28.图2是本发明的附图1中a部放大示意图。

29.图3是本发明的凸槽轴套的纵向剖切结构示意图。

30.图4是本发明的凹槽轴套的纵向剖切结构示意图。

31.图5是本发明的端轴套的纵向剖切结构示意图。

32.图6是本发明的端板与加筋板的配合结构示意图。

33.图7是本发明的套筒的结构示意图。

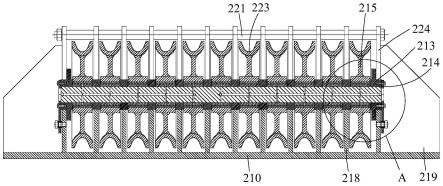

34.图8是本发明的一种缆索索鞍系统的结构示意图。

35.图标:10-承重索;21-滑轮组件;22-底座;210-支座;211-凸槽轴套;212-凹槽轴套;213-端轴套;214-端板;215-第一滑轮;216-中心轴;217-套筒;218-缀板;219-加筋板;220-油槽;221-索限位销轴;222-螺栓;223-第一槽孔;224-端部挡板;225-环形延伸部;226-抵挡部;227-轴套油槽;228-轴向油槽;229-径向油槽;230-第一通孔;231-第二槽孔;232-第一凹槽;233-凸块;234-第二凹槽;235-环形凹槽。

具体实施方式

36.下面结合附图,对本发明作详细的说明。

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

38.实施例1

39.如图1-7所示,本实施例所述的一种滑轮组件,包括中心轴216和承力组件,所述中心轴216上套设有若干凹槽轴套212和若干凸槽轴套211,所述凹槽轴套212和所述凸槽轴套211沿所述中心轴216轴向依次设置,所述凸槽轴套211上套设有第一滑轮215,所述第一滑轮215与至少一侧相邻所述凹槽轴套212之间具有间隙,所述第一滑轮215能够沿所述中心轴216长度方向抵接相邻所述凹槽轴套212,使得靠近所述承力组件的所述凹槽轴套212或凸槽轴套211抵接所述承力组件。

40.具体地,所述凸槽轴套211沿中心轴216轴向的宽度大于第一滑轮215沿中心轴216轴向的宽度,使得所述第一滑轮215与至少一侧相邻所述凹槽轴套212之间具有间隙。

41.在上述基础上,进一步优选的方式,最外端的所述凹槽轴套212或凸槽轴套211抵接所述承力组件。

42.在上述基础上,进一步优选的方式,本实施例所述的一种滑轮组件,还包括支座210,所述支座210上设置有至少一个缀板218,所述缀板218位于相邻所述第一滑轮215之间,所述缀板218上设置有第一槽孔223,所述凹槽轴套212设置于所述第一槽孔223上,且所述凹槽轴套212两端凸出所述第一槽孔223。

43.由于所述第一滑轮215能够沿所述中心轴216长度方向抵接相邻所述凹槽轴套212,且所述缀板218上设置有第一槽孔223,所述凹槽轴套212设置于所述第一槽孔223上,且所述凹槽轴套212两端凸出所述第一槽孔223,以此保证第一滑轮215承受承重索10的侧向荷载作用时,所述第一滑轮215与相邻缀板218之间具有间隙,该侧向荷载不会由所述第一滑轮215传递至相邻缀板218,从而有效地减小了缀板218的受力,进而使得第一滑轮215承受的侧向荷载不会施加至相邻的第一滑轮215,从而有效解决了传统索鞍上缀板受挤压、第一滑轮215转动缓慢、第一滑轮215与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

44.在上述基础上,进一步优选的方式,所述第一槽孔223的一侧敞口设置。以方便所

述凹槽轴套212以及中心轴216的安装。

45.所述承力组件包括端部挡板224,所述端部挡板224远离所述第一滑轮215的一侧设置有加筋板219,最靠近所述端部挡板224的所述凹槽轴套212或凸槽轴套211抵接所述端部挡板224。

46.在上述基础上,进一步优选的方式,所述承力组件包括端部挡板224,所述端部挡板224远离所述第一滑轮215的一侧设置有加筋板219,所述端部挡板224靠近所述第一滑轮215的一侧设置有端轴套213,最靠近端轴套213的所述凹槽轴套212或凸槽轴套211抵接所述端轴套213,所述端轴套213能够抵接所述端部挡板224。

47.通过在所述端部挡板224远离所述第一滑轮215的一侧设置有加筋板219,来有效增加端部挡板224沿所述中心轴216长度方向的承载能力。

48.在上述基础上,进一步优选的方式,所述端轴套213沿所述中心轴216径向向外延伸设置有环形延伸部225,所述环形延伸部225位于所述端部挡板224靠近所述第一滑轮215的一侧,所述环形延伸部225能够与所述端部挡板224相抵接。

49.在上述基础上,进一步优选的方式,相邻所述凹槽轴套212和凸槽轴套211之间沿所述中心轴216周向相对固定,最靠近所述端轴套213的所述凹槽轴套212或凸槽轴套211和所述端轴套213之间沿所述中心轴216周向相对固定,所述端部挡板224上设置有第二槽孔231,所述端轴套213的一部分设置于所述第二槽孔231上,所述端部挡板224远离所述第一滑轮215的一侧连接有端板214,所述端板214与所述端轴套213相连接。

50.具体地,所述凹槽轴套212的至少一侧设置有第一凹槽232,与其相邻的所述凸槽轴套211对应设置有凸块233,所述凸块233与所述第一凹槽232凹凸配合,以达到相邻所述凹槽轴套212和凸槽轴套211之间沿所述中心轴216周向相对固定的目的。

51.同样,最靠近所述端轴套213的所述凹槽轴套212或凸槽轴套211和所述端轴套213之间凹凸配合,也能够达到最靠近所述端轴套213的所述凹槽轴套212或凸槽轴套211和所述端轴套213之间沿所述中心轴216周向相对固定的目的,其中一般情况下,由于所述凸槽轴套211外侧套设有所述第一滑轮215,故最靠近所述端轴套213为凸槽轴套211,若所述凸槽轴套211设置有凸块233,则所述端轴套213靠近所述凸槽轴套211的一侧对应设置有第二凹槽234,所述第二凹槽234与对应的所述凸块233凹凸配合。

52.在上述基础上,进一步优选的方式,所述端板214上设置有用于所述中心轴216轴向限位的抵挡部226。以此限制所述中心轴216沿其轴向移动。

53.在上述基础上,进一步优选的方式,所述端板214上设置有第一通孔230,所述凸槽轴套211上沿径向贯穿设置有轴套油槽227,所述中心轴216内设置有油槽220,所述油槽220的一端与所述轴套油槽227相连通,所述油槽220的另一端与所述第一通孔230相连接。

54.在上述基础上,进一步优选的方式,所述凸槽轴套211外套设套筒217,所述套筒217外侧套设所述第一滑轮215,所述套筒217与至少一侧相邻所述凹槽轴套212之间具有间隙。

55.在上述基础上,进一步优选的方式,本实施例所述的一种滑轮组件,当工作时,所述中心轴216与所述凸槽轴套211会存在沿所述中心轴216周向相对位移,可能会存在所述轴套油槽227与所述油槽220的对口处错位的情况发生,导致所述油槽220内的油液或润滑剂无法进入所述轴套油槽227,在此情况下,所述凸槽轴套211的内壁沿周向设置有至少一

圈环形凹槽235,所述轴套油槽227的内侧端口位于所述环形凹槽235内,当所述轴套油槽227与所述油槽220的对口处错位的情况发生时,所述油槽220内的油液或润滑剂依然可以通过所述环形凹槽235进入所述轴套油槽227,以保证所述凸槽轴套211与第一滑轮215或套筒217之间的润滑效果。

56.具体地,所述中心轴216内设置有相连通的轴向油槽228和径向油槽229,所述轴套油槽227与至少一个所述径向油槽229相连通,所述第一通孔230与所述轴向油槽228相连通。

57.本实施例的有益效果:本实施例所述的一种滑轮组件,包括中心轴216和承力组件,所述中心轴216上套设有若干凹槽轴套212和若干凸槽轴套211,所述凹槽轴套212和所述凸槽轴套211沿所述中心轴216轴向依次设置,在工作时,当第一滑轮215承受沿中心轴216轴向的侧向荷载作用时,该侧向荷载向沿中心轴216长度方向传递,由于第一滑轮215至少一侧相邻所述凹槽轴套212之间具有间隙,所述第一滑轮215能够沿所述中心轴216长度方向抵接相邻所述凹槽轴套212,第一滑轮215承受的侧向荷载由第一滑轮215靠近中心位置侧向传递至凹槽轴套212,凹槽轴套212继续传递至相邻的凸槽轴套211,通过以上过程将第一滑轮215边沿轮槽223所承受的侧向荷载转由靠近第一滑轮215中心的轴向荷载,且轴向荷载后续传递至承力组件,而不会对相邻的第一滑轮215产生较大的压力影响,即上述第一滑轮215承受的侧向荷载不会施加至相邻的第一滑轮215,使得本技术所述的一种滑轮组件在使用在索鞍上时,其能够有效解决传统索鞍上缀板受挤压、第一滑轮215转动缓慢、第一滑轮215与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

58.实施例2

59.如图1-7所示,本实施例所述的一种滑轮组件,包括支座210、加筋板219、凹槽轴套212、凸槽轴套211、端轴套213、端板214、滑轮组、套筒217、中心轴216及油槽220、索限位销轴221,滑轮组包括若干第一滑轮215,支座210包括若干间隔设置的缀板218,相邻所述缀板218之间设置有第一滑轮215,端轴套213设置于端部凸槽轴套211与端部的缀板218之间,并能够抵接端部的缀板218,通过对各部件进行合理组装,确保缆索吊运施工过程中,各索的侧向挤压力由中心轴216传力,避免第一滑轮215受挤压而转动缓慢或无法转动的情况发生。

60.为避免施工过程中与第一滑轮215相配合的绳子或索跳出第一滑轮215的轮槽223,在轮槽223顶部设置索限位销轴221,以此固定各索的位置。同时,为较好地润滑各轮子及各构件,通过在中心轴216开孔,并在轮槽223中心位置沿着轴直径方向开孔,通过在中心轴216端部沿着中心孔注入油或润滑剂,使得其流入凸槽轴套211与凸槽轴套211外侧套筒217之间,有效地缓解凸槽轴套211与套筒217之间相对转动时的摩擦。

61.实施例3

62.如图1-8所示,本实施例所述的一种缆索索鞍系统,包括底座22,所述底座22上设置有至少一个所述如实施例1或2所述的一种滑轮组件,所述第一滑轮215用于与承重索10相配合。

63.具体地,索绳具体为承重索10或牵引绳或起升绳,以下以承重索10为例:

64.传统缆索吊运系统各索鞍受各索的侧向挤压作用,导致滑轮尤其端部滑轮转动缓慢或无法转动,且缀板受挤压严重,第一滑轮与周边缀板磨损严重,影响结构的使用寿命。

基于此,通过在中心轴216外包裹凸槽轴套211和凹槽轴套212,凸槽轴套211和凹槽轴套212通过阴阳槽咬住,凸槽轴套211外设置套筒217,并在套筒217外套设第一滑轮215,各第一滑轮215与相邻的缀板218之间存在一定间隙,第一滑轮215与凹槽轴套212抵接使得第一滑轮215所受的侧向荷载通过凹槽轴套212传递至相邻的凸槽轴套211上,之后该侧向荷载通过端部的端轴套213传递至端部的缀板218上,两端部设置端板214并设置螺栓222将端板214拧紧在端部的缀板218上,以此限制中心轴216左右移动,并通过端板214作为滑轮侧向荷载通过端轴套213向中心轴216传力的重要传力构件,并在端部设置加筋板219作为中心轴216的主要传力构件,避免传统的应力集中以及增加端部的缀板218沿中心轴216轴向的抗压能力。

65.为避免各索施工过程中跳出第一滑轮215的轮槽223,在轮槽223顶部设置索限位销轴221,以此固定各索的位置。同时,为较好地润滑各轮子及各构件,通过在中心轴216开孔,并在轮槽223中心位置沿着轴直径方向开孔,通过在中心轴216端部沿着中心孔注入油或润滑剂,使得其流入凸槽轴套211与凸槽轴套211外侧套筒217之间,有效地缓解凸槽轴套211与套筒217之间相对转动时的摩擦。

66.本技术所述的主索鞍系统,通过第一滑轮215、套筒217、凹槽轴套212、凸槽轴套211、端轴套213、端部的缀板218、端板214以及中心轴216之间有序配合并传递荷载,有效避免传统结构中第一滑轮215受挤压和磨损、缀板受力集中等问题,显著提高了结构安全性。第一滑轮215承受承重索10的侧向荷载作用,该侧向荷载向侧向传递,由于第一滑轮215与一侧的缀板218之间有一点间隙,侧向荷载由底部侧向传递至凹槽轴套212,凹槽轴套212继续传递至相邻的凸槽轴套211,通过以上过程将轮槽223侧向荷载转由靠近第一滑轮215中心的轴向荷载,并传递至端部,再在端部设置端轴套213和端板214,最后在端部设置加筋板219来承受端轴套213传递过来的荷载。

67.本实施例所述的主索鞍系统有效解决了传统缀板受挤压、索鞍轮转动缓慢、索鞍轮与相邻缀板磨损的问题,显著提高了施工安全。

68.本实施例所述的一种缆索索鞍系统,包括底座22,所述底座22上设置有至少一个所述滑轮组件,所述滑轮组件包括中心轴216和承力组件,所述中心轴216上套设有若干凹槽轴套212和若干凸槽轴套211,所述凹槽轴套212和所述凸槽轴套211沿所述中心轴216轴向依次设置,在工作时,所述第一滑轮215与承重索10相配合,第一滑轮215会承受承重索10的侧向荷载作用,该侧向荷载向沿中心轴216长度方向传递,由于第一滑轮215至少一侧相邻所述凹槽轴套212之间具有间隙,所述第一滑轮215能够沿所述中心轴216长度方向抵接相邻所述凹槽轴套212,第一滑轮215承受的侧向荷载由第一滑轮215靠近中心位置侧向传递至凹槽轴套212,凹槽轴套212继续传递至相邻的凸槽轴套211,通过以上过程将第一滑轮215边沿轮槽223所承受的侧向荷载转由靠近第一滑轮215中心的轴向荷载,且轴向荷载后续传递至承力组件,而不会对相邻的第一滑轮215产生较大的压力影响,即上述第一滑轮215承受的侧向荷载不会施加至相邻的第一滑轮215,使得本技术所述的一种缆索索鞍系统能够有效解决传统索鞍上缀板受挤压、第一滑轮215转动缓慢、第一滑轮215与相邻缀板磨损严重的问题,显著提高了索鞍的施工安全。

69.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1