一种牛肉汤及其配料的包装设备的制作方法

1.本发明涉及包装领域,具体涉及一种牛肉汤及其配料的包装设备。

背景技术:

2.淮南牛肉汤是安徽省淮南市的一道特色小吃,属于徽菜系;该菜品是苏北豫鲁皖一带家喻户晓的名小吃。为了将这种当地小吃传播开来,现在市面上将牛肉汤进行冷冻密封处理,然后同其相应配料一同包装后采用冷链运输到全国各地销售。但现有牛肉汤包装通常将汤料与其配菜分别包装后再通过人工分拣的方式将完整的牛肉汤进行统一包装,这样不仅浪费了人力,还大大增加了工作步骤导致效率不高,并且将配料混杂后进行包装会导致不同配料气味与状态的混杂,大大影响了牛肉汤食用时的口感。

技术实现要素:

3.本发明目的在于提供一种牛肉汤及其配料的包装设备,分别对牛肉汤的配料进行密封处理后再与冷冻密封牛肉汤密封于一体,从而大大增加工作效率。本发明正是通过以下技术方案实现上述目的的:

4.本发明提供一种牛肉汤及其配料的包装设备,包括:用于支撑设备运转的机架,位于机架上方左侧的下包装膜辊,位于下包装膜辊右侧的支撑件,位于支撑件下方的配料供料装置,位于配料供料装置两侧的第一配料供给装置与第二配料供给装置,位于支撑件右侧的中包装膜辊,位于中包装膜辊右侧的密封装置,位于密封装置右侧的控制件,位于机架右端一侧的真空装置,位于控制件下端的牛肉汤密封装置,位于牛肉汤密封装置右端的液压装置,位于牛肉汤密封装置两侧的上包装膜辊;

5.所述下包装膜辊转动设置在第一支撑架上;下包装膜辊上缠绕设置下包装膜,下包装膜一端沿着机架上表面平铺延伸至密封装置下方;所述中包装膜辊转动设置在第二支撑架上;中包装膜辊上缠绕设置中包装膜,中包装膜一端穿过导向轴的下方,并沿着平铺后的下包装膜表面延伸至密封装置下方;所述导向轴转动设置在第二支撑架上,且设置在中包装膜辊下方;

6.所述上包装膜辊的数量为两个,两上包装膜辊转动设置在机架右端的两侧;其中一上包装膜辊上缠绕设置上包装膜,上包装膜的一端延伸固定至另一上包装膜辊上,且该上包装膜辊上设置驱动装置;

7.所述第一配料供给装置与第二配料供给装置对称设置在机架两侧;第一配料供给装置、第二配料供给装置的结构相同;

8.所述支撑件设置在机架上端,且设置在第一配料供给装置与第二配料供给装置之间;所述支撑件上端固定安装有电机一,所述电机一的轴一端与齿轮一连接;所述往复件中部滑动安装于支撑件内,往复件侧壁上设置齿条一,齿条一与齿轮一啮合;往复件的两端固定连接配料供料装置;

9.所述配料供料装置设置在支撑件下方;所述配料供料装置上开设有第一配料槽和

第二配料槽;第一配料槽和第二配料槽的数量均为两个,第一配料槽和第二配料槽分别与第一配料供给装置和第二配料供给装置相对应的空腔底端出口对应;所述第一配料槽与第二配料槽相对设置,第一配料槽与第二配料槽之间具有可供配料下落的下料口;所述第一配料槽靠近下料口一侧设置有第一升起板;所述第二配料槽靠近下料口一侧设置有第二升起板;

10.所述配料供料装置外侧两端安装有旋转电机;所述旋转电机轴的一端与齿轮二连接,齿轮二两侧设置有控制环,控制环外周设置齿牙,控制环内周壁设置螺纹,两控制环的螺纹螺旋方向相反;

11.所述控制环可旋转安装于其两端的限位件上,限位件固定安装于配料供料装置内部;

12.所述传动带的两端张紧套设在两控制环上,传动带内周具有齿牙,且与控制环外周的齿牙啮合;且传动带上的齿牙与齿轮二啮合;

13.所述移动杆穿过控制环设置,且移动杆穿过配料供料装置侧壁延伸至配料槽内,移动杆外周壁的螺纹与控制环内周壁的螺纹啮合;

14.所述第一推动板滑动设置在第一配料槽内,并与第一配料槽内的移动杆的一端固定连接;所述第二推动板滑动设置在第二配料槽内,并与第二配料槽内的移动杆的一端固定连接;

15.所述第一推动板的两端设置第一控制部,第一控制部由一端向下料口方向倾斜,第二推动板的两端设置第二控制部,第二控制部由一端向下料口方向倾斜;

16.所述第一升起板两侧下端设置第一升起部,第一升起部与第一控制部倾斜面对应;所述第二升起板两侧下端设置第二升起部,第二升起部与第二控制部倾斜面对应;

17.所述密封装置转动设置在机架上的安装部上,且设置在中包装膜辊右下方;密封装置一端与控制电机的轴连接;

18.所述密封装置两端具有横密封部,横密封部的弧面底端紧贴其下方的中包装膜,中包装膜底面紧贴下包装膜;靠近真空装置一端的横密封部的周壁上设置两第一真空部;所述纵密封部设置在两个横密封部之间;所述分隔密封部设置在两个横密封部之间,且设置纵密封部一侧壁上;分隔密封部上设置第二真空部;

19.所述真空装置固定安装于机架右端一侧;所述真空装置靠近机架一端具有真空部;所述真空装置靠近机架一端可旋转安装有真空板,真空板的转轴上设置控制齿轮;

20.所述控制件通过固定件设置在真空装置右侧上方;控制件上端安装有驱动电机;所述牛肉汤供给部倾斜设置控制件左侧;

21.所述牛肉汤密封装置设置在控制件下端;所述驱动电机设置在控制件上,驱动电机的轴的一端穿过控制件壳体延伸至控制件内部,驱动电机驱动连接齿轮组,齿轮组其中一齿轮与升降齿轮啮合;

22.所述升降齿轮转动设置在旋转支撑件上,旋转支撑件固定连接于控制件内部侧壁上;所述升降齿轮设置中心贯通孔,螺纹杆插入升降齿轮的贯通孔设置,螺纹杆外周的螺纹与升降齿轮的贯通孔的螺纹配合;

23.所述螺纹杆下端固定连接有控制板,所述控制板上一侧具有齿牙;控制板下端固定连接有牛肉汤载料装置;

24.所述控制杆转动设置控制件内壁,且设置在螺纹杆的一侧,且设置在靠近控制板的齿牙的一侧的上方,控制杆一端固定设置齿轮,控制杆的齿轮与控制板的齿牙可啮合;所述控制杆上外周壁设置螺纹,控制杆穿过移动板通孔设置,移动板通孔内周设置螺纹,控制杆上的螺纹与移动板通孔的螺纹配合,移动板一端向下穿过控制件延伸至控制件下方;

25.所述移动板下端固定连接有移动件,所述移动件截面呈

“┐”

型;移动件的横向端靠近机架一侧,移动件的横向端上设置第二热密封部;所述第二热密封部上端设置有第二热切割刀;

26.所述移动齿条固定设置在移动件上,且设置在真空装置一侧,移动齿条一端向机架方向延伸,可与控制齿轮啮合;

27.所述液压装置设置在移动件一侧,液压装置上的液压杆穿过移动件纵向端的通孔,与密封件固定连接;

28.所述密封件设置在移动件横向端的下方,密封件的上表面与移动件横向端底面接触并可相对滑动;

29.所述密封件靠近机架方向设置通过仓,通过仓为半包围结构;通过仓边缘设置第一热密封部,第一热密封部外侧设置第一热切割刀;

30.所述控制板下端固定连接有牛肉汤载料装置;牛肉汤载料装置内部具有承载仓;承载仓上端开口与牛肉汤供给部下端出口位置对应;承载仓内部底端可旋转安装有转动板,转动板的一端连接承载仓侧壁上的下料电机。

31.在一个实施例中,所述机架表面设置传送带。

32.在一个实施例中,所述机架侧壁边缘设置导向轨。

33.在一个实施例中,所述下包装膜、中包装膜及上包装膜的韧性高、强度大,不易变形。

34.在一个实施例中,所述第二配料槽内设置分隔部。

35.在一个实施例中,所述第二热密封部通过弹力伸缩件设置在移动件上,第二热密封部端面突出于第二热切割刀一端;第一热密封部通过弹力伸缩件设置在通过仓边缘,第一热密封部端面突出于第一热切割刀的一端。

36.在一个实施例中,所述密封件横向距离小于密封装置两端横密封部间距离。

37.在一个实施例中,所述配料供料装置上的两旋转电机不同时工作。

38.在一个实施例中,所述机架一侧下方设置收集传送装置。

39.在一个实施例中,所述机架上设置控制装置及传感器。

40.本发明的有益效果如下:

41.1、本发明采用流水线式作业,可自动完成牛肉汤及其配料的包装,不仅降低了人力消耗,也使整个包装过程也更加卫生;

42.2、本发明可将牛肉汤及其配料包装在一起,减少了后续人工分拣的流程,大大增加了包装效率;各个机构的联动设置,使得整个工作流程循环有序进行,提高了工作效率。

43.3、本发明将牛肉汤配料分开进行真空密封处理,在提高保存时长的同时最大化保留牛肉汤的口感。

附图说明

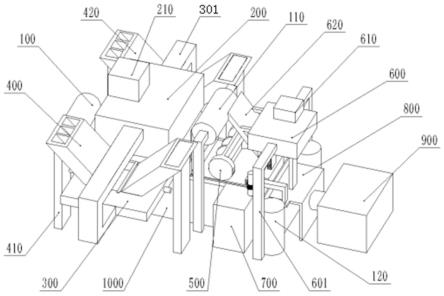

44.图1为本发明的整体结构示意图。

45.图2为本发明的机架及密封装置设置结构示意图。

46.图3为本发明的机架及真空装置位置设置结构示意图。

47.图4为本发明的支撑件内部往复件设置结构示意图。

48.图5为本发明的配料供料装置的整体结构示意图。

49.图6为本发明的配料供料装置的内部细节结构示意图。

50.图7为本发明的配料供料装置的内部结构俯视图。

51.图8为本发明的第一升起板的结构示意图。

52.图9为本发明的第二升起板的结构示意图。

53.图10为本发明的配料供料装置的传动结构示意图。

54.图11为本发明的密封装置的整体结构示意图。

55.图12为本发明的密封装置对膜进行密封状态示意图。

56.图13为本发明的牛肉汤密封装置、控制件及真空装置结构示意图。

57.图14为本发明的真空装置的整体结构示意图。

58.图15为本发明的牛肉汤密封装置的传动设置结构示意图。

59.图16为本发明的控制件的内部升降齿轮传动细节结构示意图。

60.图17为本发明的牛肉汤载料装置的整体结构示意图。

61.图18为本发明的牛肉汤载料装置的内部结构示意图。

62.图19为本发明的密封件的结构示意图。

63.图20为本发明的牛肉汤载料装置在密封件的通过仓内的结构示意图。

64.图21为本发明的牛肉汤载料装置与牛肉汤供给部对应的结构示意图。

65.图22为本发明的完成冷冻密封牛肉汤的包装后上包装膜的状态示意图。

66.图23为本发明的实施方式中的机架上设置传送带的示意图。

67.图24为本发明的实施方式中的机架上设置导向轨的示意图。

68.图中,100、下包装膜辊;101、第一支撑架;102、下包装膜;110、中包装膜辊;111、第二支撑架;112、中包装膜;113、导向轴;120、上包装膜辊;121、上包装膜;130、真空孔;200、支撑件;210、电机一;300、配料供料装置;301、往复件;310、第一配料槽;320、第二配料槽;321、分隔部;330、第一升起板;331、第一升起部;340、第二升起板;341、第二升起部;350、第一推动板;351、第一控制部;352、移动槽;360、第二推动板;361、第二控制部;370、旋转电机;371、移动杆;372、传动带;373、控制环;374、限位件;380、下料口;390、滑动槽;400、第一配料供给装置;410、固定板;420、第二配料供给装置;500、密封装置;510、横密封部;511、第一真空部;520、纵密封部;530、分隔密封部;531、第二真空部;540、控制电机;541、安装部;600、控制件;601、固定件;610、驱动电机;620、牛肉汤供给部;700、真空装置;710、真空板;711、控制齿轮;720、真空部;800、牛肉汤密封装置;810、移动件;811、移动板;812、控制杆;813、移动齿条;814、第二热密封部;815、第二热切割刀;820、密封件;821、通过仓;822、第一热密封部;823、第一热切割刀;830、牛肉汤载料装置;831、控制板;832、螺纹杆;833、升降齿轮;834、下料电机;835、承载仓;836、转动板;838、旋转支撑件;900、液压装置;910、液压杆;1000、机架;1001、真空安装部。

具体实施方式

69.本发明的优选实施例将通过参考附图进行详细描述,这样对于发明所属领域的现有技术人员中具有普通技术的人来说容易实现这些实施例。然而本发明也可以各种不同的形式实现,因此本发明不限于下文中描述的实施例。另外,为了更清楚地描述本发明,与本发明没有连接的部件将从附图中省略。

70.如图1所示,一种牛肉汤及其配料的包装设备,包括:用于支撑设备运转的机架1000,位于机架1000上方左侧的下包装膜辊100,位于下包装膜辊100右侧的支撑件200,位于支撑件200下方的配料供料装置300,位于配料供料装置300两侧的第一配料供给装置400与第二配料供给装置420,位于支撑件200右侧的中包装膜辊110,位于中包装膜辊110右侧的密封装置500,位于密封装置500右侧的控制件600,位于机架1000右端一侧的真空装置700,位于控制件600下端的牛肉汤密封装置800,位于牛肉汤密封装置800右端的液压装置900,位于牛肉汤密封装置800两侧的上包装膜辊120;

71.如图2所示,所述下包装膜辊100转动设置在第一支撑架101上,第一支撑架101固定安装于地面;下包装膜辊100上缠绕设置下包装膜102,下包装膜102一端沿着机架1000上表面平铺延伸至密封装置500下方;

72.所述中包装膜辊110转动设置在第二支撑架111上,第二支撑架111固定安装于地面;中包装膜辊110上缠绕设置中包装膜112,中包装膜112一端穿过导向轴113的下方,并沿着平铺后的下包装膜102表面延伸至密封装置500下方;所述导向轴113转动设置在第二支撑架111上,且设置在中包装膜辊110下方,导向轴113的设置使得中包装膜112紧贴下包装膜102表面,且方便中包装膜112的传送;

73.如图1所示,所述上包装膜辊120的数量为两个,两上包装膜辊120设置在机架1000右端的两侧,并可旋转安装于地面;其中一上包装膜辊120上缠绕设置上包装膜121,上包装膜121的一端延伸固定至另一上包装膜辊120上,且该上包装膜辊120上设置驱动装置(驱动装置图中未示出),通过驱动装置驱动上包装膜辊120转动,进而带动上包装膜121的传送;

74.如图1所示,所述第一配料供给装置400与第二配料供给装置420对称设置在机架1000两侧;第一配料供给装置400与第二配料供给装置420均通过机架1000两侧的固定板410固定,固定板410固定安装于地面;

75.所述第一配料供给装置400、第二配料供给装置420的结构相同,包括可供粉丝移动的空腔和可供其他配菜移动的空腔,两空腔相对倾斜设置;第一配料供给装置400、第二配料供给装置420上端均设置有循环供料装置(循环供料装置图中未示出),循环供料装置用于不断向第一配料供给装置400、第二配料供给装置420提供配料,以保证整个工作循环进行;

76.所述支撑件200设置在机架1000上端,且设置在第一配料供给装置400与第二配料供给装置420之间,所述支撑件200通过支架(支架图中未示出)固定;

77.如图1、4所示,所述支撑件200上端固定安装有电机一210,所述电机一210的轴一端穿过支撑件200顶面延伸至支撑件200内部,并与齿轮一211连接;所述往复件301穿过支撑件200侧壁的滑槽设置,往复件301中部滑动安装于支撑件200内,往复件301侧壁上设置齿条一302,齿条一302与齿轮一211啮合;往复件301的两端向下延伸固定连接配料供料装置300的两侧壁;在电机一210的驱动下,往复件301带动配料供料装置300做往复移动;

78.如图1、5所示,所述配料供料装置300设置在支撑件200下方;所述配料供料装置300上开设有第一配料槽310和第二配料槽320;第一配料槽310用于装载粉丝,第二配料槽320用于装载其他配菜;

79.第一配料槽310和第二配料槽320的数量均为两个,第一配料槽310和第二配料槽320分别与第一配料供给装置400和第二配料供给装置420相对应的空腔底端出口对应;以使粉丝及其他配菜通过第一配料供给装置400和第二配料供给装置420内部空腔滑落至第一配料槽310、第二配料槽320内;所述第一配料槽310与第二配料槽320相对设置,第一配料槽310与第二配料槽320之间具有可供配料下落的下料口380;

80.所述第一配料槽310靠近下料口380一侧设置有第一升起板330;所述第二配料槽320靠近下料口380一侧设置有第二升起板340;所述第一升起板330与第二升起板340均可沿其两侧的滑动槽390上下滑动;第一升起板330与第二升起板340设置在下料口380两侧,可防止粉丝及其他配菜从第一配料供给装置400、第二配料供给装置420滑落时由于惯性从下料口380掉落;

81.如图5-10所示,所述配料供料装置300外侧两端安装有旋转电机370;所述旋转电机370轴的一端延伸至配料供料装置300壳体内部并与齿轮二375连接,齿轮二375两侧设置有控制环373,控制环373外周设置齿牙,控制环373内周壁设置螺纹,两控制环373的螺纹螺旋方向相反;

82.所述控制环373可旋转安装于其两端的限位件374上,限位件374固定安装于配料供料装置300内部,限位件374为中心具有通孔的轴承;

83.所述传动带372的两端张紧套设在两控制环373上,传动带372内周具有齿牙,且与控制环373外周的齿牙啮合;且传动带372上的齿牙与齿轮二375啮合,通过旋转电机370旋转带动齿轮二375转动,以带动传动带372转动,进而带动控制环373转动;

84.所述移动杆371穿过控制环373设置,且移动杆371穿过配料供料装置300侧壁延伸至配料槽内,移动杆371外周壁设置螺纹,移动杆371外周壁的螺纹与控制环373内周壁的螺纹啮合;其中,由于旋转电机370两侧的两控制环373的螺纹螺旋方向相反,相对应的两移动杆371的螺纹螺旋方向也相反,使得旋转电机370可控制其两端的移动杆371呈相反方向移动;

85.所述第一推动板350滑动设置在第一配料槽310内,并与第一配料槽310内的移动杆371的一端固定连接;所述第二推动板360滑动设置在第二配料槽320内,并与第二配料槽320内的移动杆371的一端固定连接;移动杆371运动分别带动第一推动板350和第二推动板360滑动;

86.所述第一推动板350的两端设置第一控制部351,第一控制部351由一端向下料口380方向倾斜,第二推动板360的两端设置第二控制部361,第二控制部361由一端向下料口380方向倾斜;第一控制部351与第二控制部361均设置于配料供料装置300壳体内部;第一控制部351可通过配料供料装置300内部具有的移动槽一352进行移动,第二控制部361可通过配料供料装置300内部具有的移动槽二353进行移动;

87.所述第一升起板330两侧下端设置第一升起部331,第一升起部331与第一控制部351倾斜面对应;当第一控制部351移动至与第一升起部331倾斜面抵接,第一控制部351继续移动控制移动控制第一升起板330的升降;

88.所述第二升起板340两侧下端设置第二升起部341,第二升起部341与第二控制部361倾斜面对应;当第二控制部361移动至与第二升起部341倾斜面抵接,第二控制部361继续移动控制移动控制第二升起板340的升降;

[0089][0090]

如图2所示,所述密封装置500转动设置在机架1000上的安装部541上,且设置在中包装膜辊110右下方;密封装置500一端与控制电机540的轴连接,通过控制电机540驱动密封装置500旋转;

[0091]

如图2、11所示,所述密封装置500两端具有横密封部510,横密封部510为圆柱状,横密封部510的弧面底端紧贴其下方的中包装膜112,中包装膜112底面紧贴下包装膜102,如图12所示,当密封装置500旋转时,横密封部510可对中包装膜112与下包装膜102之间的横向两端进行热密封处理;同时,由于横密封部510边缘紧压中包装膜112,使得密封装置500转动时,带动其下方的中包装膜112和下包装膜102一同向前移动传送;

[0092]

其中,靠近真空装置700一端的横密封部510的周壁上设置两第一真空部511,第一真空部511呈豁口状,两第一真空部511连线穿过横密封部510圆心;所述纵密封部520设置在两个横密封部510之间,纵密封部520上下表面为弧面,且与横密封部510弧面接合在同一弧面;如图12所示,当密封装置500旋转时,纵密封部520间歇性与中包装膜112接触,以对其下方的中包装膜112和下包装膜102之间的纵向两端进行热密封处理,以使实现对包装膜之间的粉丝和其他配菜纵向密封隔开;

[0093]

如图11所示,所述分隔密封部530设置在两个横密封部510之间,且设置纵密封部520一侧壁上,分隔密封部530外周弧面与纵密封部520的弧面接合在同一弧面;分隔密封部530上设置第二真空部531,第二真空部531为呈豁口状,第一真空部511与其中一第二真空部531位置对应,如图12所示,当密封装置500旋转,密封部对下方膜进行热密封,真空部对应使得中包装膜112和下包装膜102之间形成真空孔130,真空孔130用于后续的真空处理操作;

[0094]

其中,当密封装置500旋转时,分隔密封部530间歇性与中包装膜112接触,以实现对其下方的中包装膜112与下包装膜102之间的其他配菜进行热密封处理,以使其他配菜间横向隔开,防止其他配菜间混合;其中,横密封部510、纵密封部520、分隔密封部530均通过加热方式提供密封所需的热量,以实现对膜与膜之间的密封操作;当不需要进行密封操作时,密封部的加热装置不启动,仅起到转动将膜传送的效果,密封部为常规设置,这里不做过多阐述;

[0095]

如图1所示,所述真空装置700固定安装于机架1000右端一侧;

[0096]

如图2、3、14所示,所述真空装置700靠近机架1000一端具有真空部720;真空部720嵌入至机架1000右侧一端具有的真空安装部1001中;

[0097]

所述真空装置700靠近机架1000一端可旋转安装有真空板710,真空板710的转轴转动设置在固定板(固定板未图示)上,真空板710的转轴上设置控制齿轮711,真空板710转动,使真空板710与真空部720贴合,使得膜被贴紧在真空板710与真空部720之间,进而实现对下包装膜102与中包装膜112上的的真空孔130进行抽真空密封处理;

[0098]

如图1所示,所述控制件600通过固定件601设置在真空装置700右侧上方;控制件600上端安装有驱动电机610;

[0099]

如图13所示,所述牛肉汤供给部620倾斜设置控制件600左侧;牛肉汤供给部620内部具有空间可供冷冻密封牛肉汤滑落;其中冷冻密封牛肉汤是提前进行过包装冷冻的块状包装体;牛肉汤供给部620上方设置持续供料装置(持续供料装置未图示),持续供料装置不断向牛肉汤供给部620提供冷冻密封牛肉汤,以保证整体循环持续工作;

[0100]

所述牛肉汤密封装置800设置在控制件600下端,牛肉汤密封装置800用以完成对冷冻密封牛肉汤的包装密封;

[0101]

如图15-16所示,所述驱动电机610设置在控制件600上,驱动电机610的轴的一端穿过控制件600壳体延伸至控制件600内部,驱动电机610驱动连接齿轮组611,齿轮组611其中一齿轮与升降齿轮833啮合,可通过齿轮组611传动以驱动升降齿轮833旋转;升降齿轮833与齿轮组611均可转动安装于控制件600内部;

[0102]

所述升降齿轮833转动设置在旋转支撑件838上,旋转支撑件838为中心具有通孔的轴承,旋转支撑件838固定连接于控制件600内部侧壁上,通过旋转支撑件838轴承配合以进行旋转支撑限位;

[0103]

所述升降齿轮833设置中心贯通孔,贯通孔内周壁设有螺纹,螺纹杆832插入升降齿轮833的贯通孔设置,螺纹杆832外周的螺纹与升降齿轮833的贯通孔的螺纹配合;

[0104]

所述螺纹杆832下端固定连接有控制板831,所述控制板831上一侧具有齿牙;控制板831下端固定连接有牛肉汤载料装置830;牛肉汤载料装置830两侧设置限位板(限位板未图示),限位板固定在控制件600下方,限位板与牛肉汤载料装置830侧壁紧贴,牛肉汤载料装置830可沿限位板上下移动,限位板的设置,保证可通过升降齿轮833转动控制螺纹杆832的上下移动,进而带动牛肉汤载料装置830上下移动;

[0105]

所述控制杆812转动设置控制件600内壁,且设置在螺纹杆832的一侧,且设置在靠近控制板831的齿牙的一侧的上方,控制杆812一端固定设置齿轮,控制杆812的齿轮与控制板831的齿牙可啮合;当控制板831上移与控制杆812的齿轮啮合,可带动控制杆812转动;

[0106]

所述控制杆812上外周壁设置螺纹,控制杆812穿过移动板811通孔设置,移动板811通孔内周设置螺纹,控制杆812上的螺纹与移动板811通孔的螺纹配合,移动板811一端向下穿过控制件600延伸至控制件600下方,控制件600的底部设置限位滑道(限位滑道未图示),使得移动板811可沿控制件600上的限位滑道水平移动,通过控制杆812旋转控制移动板811水平移动;

[0107]

所述移动板811下端固定连接有移动件810,所述移动件810截面呈

“┐”

型;移动件810的横向端靠近机架1000一侧,如图21所示,移动件810的横向端上设置第二热密封部814;所述第二热密封部814上端平行设置有第二热切割刀815;

[0108]

如图15所示,所述移动齿条813固定设置在移动件810上,且设置在真空装置700一侧,移动齿条813一端向机架1000方向延伸,可与控制齿轮711啮合;

[0109]

如图15所示,所述液压装置900设置在移动件810一侧,液压装置900上的液压杆910穿过移动件810纵向端的通孔,与密封件820固定连接;

[0110]

所述密封件820设置在移动件810横向端的下方,密封件820的上表面与移动件810横向端底面接触并可相对滑动;

[0111]

如图19所示,所述密封件820靠近机架1000方向设置通过仓821,通过仓821为顶端和一侧壁开放的半包围结构;通过仓821边缘设置第一热密封部822,第一热密封部822用于

对上包装膜121、中包装膜112之间进行密封;第一热密封部822外侧设置第一热切割刀823,第一热切割刀823用以切割上包装膜121;

[0112]

所述通过仓821与牛肉汤载料装置830位置对应,且通过仓821尺寸大于牛肉汤载料装置830尺寸,初始状态,两上包装膜辊120之间张开的上包装膜121在牛肉汤载料装置830与移动件810之间,当密封件820向上包装膜121方向移动,将上包装膜121压向一侧的中包装膜112,并对上包装膜121和中包装膜112之间进行底边和侧边密封,此时密封件820的通过仓821内的上包装膜121和中包装膜112将牛肉汤载料装置830包裹在其中;

[0113]

如图17-18所示,所述控制板831下端固定连接有牛肉汤载料装置830;牛肉汤载料装置830内部具有用于承载冷冻密封牛肉汤的承载仓835;承载仓835上端开口与牛肉汤供给部620下端出口位置对应;承载仓835内部底端可旋转安装有转动板836,转动板836的一端连接承载仓835侧壁上的下料电机834,通过下料电机834带动转动板836转动,以控制承载仓835底端的开放,进而控制冷冻密封牛肉汤的承载与落下;当牛肉汤载料装置830被通过仓821内的上包装膜121和中包装膜112密封包裹,下料电机834控制转动板836转动,使得冷冻密封牛肉汤下落至通过仓821内的侧边和底边密封后的上包装膜121和中包装膜112之间,接着,牛肉汤载料装置830上移离开密封件820的通过仓821,移动件810移动对上包装膜121和中包装膜112之间的上边进行密封。

[0114]

如图23所示,优选的,作为一种可实施方式,所述机架1000表面设置传送带103,中包装膜112和下包装膜102铺设在传送带103上,横密封部510边缘紧压中包装膜112,此设置进一步方便密封装置500转动时,带动其下方的中包装膜112和下包装膜102一同向前移动传送。

[0115]

优选的,作为一种可实施方式,所述机架1000侧壁边缘设置导向轨104,中包装膜112和下包装膜102边缘压在导向轨104内,此设置方便密封后的下包装膜102和中包装膜112之间的配料随膜的移动继续移动至机架1000一端并沿着机架1000侧壁竖直下移至对应位置。

[0116]

优选的,作为一种可实施方式,所述下包装膜102、中包装膜112及上包装膜121的韧性高、强度大,不易变形,此设置方便下包装膜102、中包装膜112及上包装膜121的传送及后续的各个包装操作。

[0117]

如图5所示,优选的,作为一种可实施方式,所述第二配料槽320内设置分隔部321,通过分隔部321将不同配料分隔开,以防止配料间的混合。

[0118]

优选的,作为一种可实施方式,所述第二热密封部814通过弹力伸缩件设置在移动件810上,第二热密封部814端面突出于第二热切割刀815一端;第一热密封部822通过弹力伸缩件设置在通过仓821边缘,第一热密封部822端面突出于第一热切割刀823的一端,此设置使得热密封部对膜进行密封处理时,热切割刀不与膜接触,当需要对膜进行切割时,热密封部移动,由于弹力伸缩件的设置使得其被压缩,热切割刀突出对膜进行切割。

[0119]

优选的,作为一种可实施方式,所述密封件820横向距离小于密封装置500两端横密封部510间距离,如图22所示,此设置使得包装后的冷冻密封牛肉汤的上包装膜121横向宽度小于包装后的配料的中包装膜112的横向宽度,方便真空板710转动后,将下包装膜102与中包装膜112边缘夹紧在真空板710与真空部720之间,对下包装膜102与中包装膜112上的的真空孔130进行抽真空密封处理。

[0120]

优选的,作为一种可实施方式,所述配料供料装置300上的两旋转电机370不同时工作,其中一旋转电机370启动将一侧的配料推出下料口380后,紧接着另一旋转电机370启动将另一侧的配料推出下料口380,此设置使得粉丝与其他配菜依次间隔落入下包装膜102上,如图12所示,以实现后续粉丝与其他配菜的分开包装。

[0121]

优选的,作为一种可实施方式,所述机架1000一侧下方设置收集传送装置,此设置使得切割后的冷冻密封牛肉汤与配料包装袋下落至收集传送装置,方便对完成包装的冷冻密封牛肉汤与配料进行收集。

[0122]

优选的,作为一种可实施方式,所述机架1000上设置控制装置及传感器,传感器检测配料传送的位置,并将相应传感信号传送给控制装置,控制装置控制各个动力机构的启停,进而实现各个动作的精准衔接,使得工作流程更加顺畅。

[0123]

工作原理:

[0124]

首先,电机一210驱动往复件301移动,带动配料供料装置300水平移动,使得配料供料装置300一侧的第一配料槽310、第二配料槽320与第一配料供给装置400空腔底端对应,第一配料供给装置400将粉丝及其他配菜滑落至其下方对应的配料槽中;接着,电机一210反转,带动配料供料装置300反向移动,使得装有粉丝及其他配菜的配料槽置于下包装膜102上方,此时,配料供料装置300上另一侧的配料槽置于第二配料供给装置420下方;接着,控制密封装置500转动,带动下包装膜102与中包装膜112缓慢向前移动;同时,旋转电机370启动,带动第一推动板350和第二推动板360移动,分别依次将粉丝及其他配菜推动下落至下方的下包装膜102上;与此同时第二配料供给装置420将粉丝及其他配菜供给至下方的对应的配料槽中;其中,通过往复件301带动配料供料装置300的往复移动,实现持续对下包装膜102上配料的持续供给,这里粉丝及其他配菜统称为配料;

[0125]

接着,下落至下包装膜102上的配料随下包装膜102移动,移动至中包装膜112下方,当下包装膜102和中包装膜112之间的配料移动至密封装置500下方,密封装置500的密封部工作,对其下方的下包装膜102和中包装膜112之间的配料进行密封,其中,密封装置500上的第一真空部511与第二真空部531的设置,使得密封后的下包装膜102和中包装膜112之间形成真空孔130;

[0126]

接着,如图3所示,密封后的下包装膜102和中包装膜112之间的配料随膜的移动继续移动至机架1000一端并沿着机架1000侧壁竖直下移至对应位置;接着,如图15所示,液压装置900控制密封件820向上包装膜121方向移动,将上包装膜121压向一侧的中包装膜112,并对上包装膜121和中包装膜112之间进行底边和侧边密封,此时密封件820的通过仓821内的上包装膜121和中包装膜112将牛肉汤载料装置830包裹在其中,随后下料电机834控制转动板836转动,使牛肉汤载料装置830中的冷冻密封牛肉汤下落至通过仓821内的侧边与底边密封后的上包装膜121和中包装膜112之间;

[0127]

接着,驱动电机610启动,控制升降齿轮833转动,进而控制螺纹杆832向上移,带动牛肉汤载料装置830上移离开通过仓821;当控制板831上移与控制杆812的齿轮啮合,控制板831继续上移带动控制杆812转动,进而带动移动板811及移动件810一同向机架1000方向移动,进而使得移动件810对上包装膜121和中包装膜112之间的上边进行密封,即实现冷冻密封牛肉汤的包装;其中,移动件810移动的同时带动移动齿条813移动至与控制齿轮711啮合,继续移动带动控制齿轮711转动,进而带动真空板710转动,使真空板710与真空部720贴

合,使得被密封后的下包装膜102与中包装膜112边缘贴紧在真空板710与真空部720之间,进而实现对下包装膜102与中包装膜112上的的真空孔130进行抽真空及后续密封处理,即完成冷冻密封牛肉汤与配料的包装,此时配料与冷冻密封牛肉汤以左右两层的整体包装形式呈现;

[0128]

最后,密封件820和移动件810分别依次向冷冻密封牛肉汤与配料的整体包装方向移动,使第一热切割刀823与第二热切割刀815依次对整体包装进行切割,切割后的冷冻密封牛肉汤与配料的包装下落,如此即完成冷冻密封牛肉汤与配料的整体包装工作;如此,继续循环操作,即持续实现冷冻密封牛肉汤与牛肉汤配菜的包装切割等工作;其中上包装膜辊120上设置的驱动装置控制上包装膜辊120转动提供新的上包装膜121,以保证整体操作的循环进行。

[0129]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1