一种轧机的主压下油缸更换机构的制作方法

本发明涉及钢卷制备领域,特别涉及一种轧机的主压下油缸更换机构。

背景技术:

1、冷轧不锈钢带是超薄不锈钢钢材的延伸物,需要采用多辊轧机(如十八辊六连轧机)轧制而成,多辊轧机的每个轧辊组包括上支撑辊、两个设置上支撑辊两端的上轴承座、下支撑辊、以及两个设置在下支撑辊两端的下轴承座;每个上轴承座的正上方设置有用于对上支撑辊提供轧制力的主压下油缸。

2、上支撑辊和下支撑辊使用一段时间后,上支撑辊和下支撑辊均会发生磨损和变形,为了确保轧制效果,所以需要定期对支撑辊以及其他零部件进行更换维护。如图4所示,为了提高维护效果,现有技术会采用支撑辊换辊装置9协助更换,具体步骤为支撑辊换辊装置9先进入轧机96中承载下支撑辊92和两个下轴承座94并且将其横移搬出,然后在下支撑辊92和两个下轴承座94的顶部放置垫高架95、然后,继而支撑辊换辊装置9进入轧机96的内部,将上支撑辊91和两个上轴承座93卸下并放置在垫高架95的顶部,最后支撑辊换辊装置9横移离开轧机96,如果只对支撑辊进行更换维护时,此时通过天车将上支撑辊91、上轴承座93、下支撑辊92以及下轴承座94吊运至维护区。

3、但是当要对主压下油缸更换维护时,则需要借助上支撑辊91和上轴承座93进行承托,即将支撑辊换辊装置9横移离开轧机后,先将上轴承座93最上方的垫块931拆除,以保证上轴承座93的上表面平整,无凸起,然后拆除主压下油缸的两个固定螺栓,替换成加长的螺杆作为导柱,将两个爪式千斤顶放置在主压下油缸下方,升起爪式千斤顶直至主压下油缸底部,然后慢慢带动主压下油缸下降,最后通过支撑辊换辊装置将主压下油缸横移到轧机外面。

4、可见,上述的主压下油缸拆卸方式具有以下缺点:1.不仅需要耗时费力对上轴承座最上方的垫块进行拆卸,后期还需要装回垫块;2.为了配合爪式千斤顶工作,需要耗时费力将主压下油缸的两个固定螺栓替换成加长的螺杆;3.由于上轴承座和爪式千斤顶已位于一个较高的高度,因此爪式千斤顶无法将主压下油缸下降至一个较低的高度,搬离主压下油缸时需要协调避让,因此很大程度上拖慢更换作业的效率。

5、可见,现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种轧机的主压下油缸更换机构,旨在解决上述主压下油缸拆卸更换的所有技术问题。

2、为了达到上述目的,本发明采取了以下技术方案:

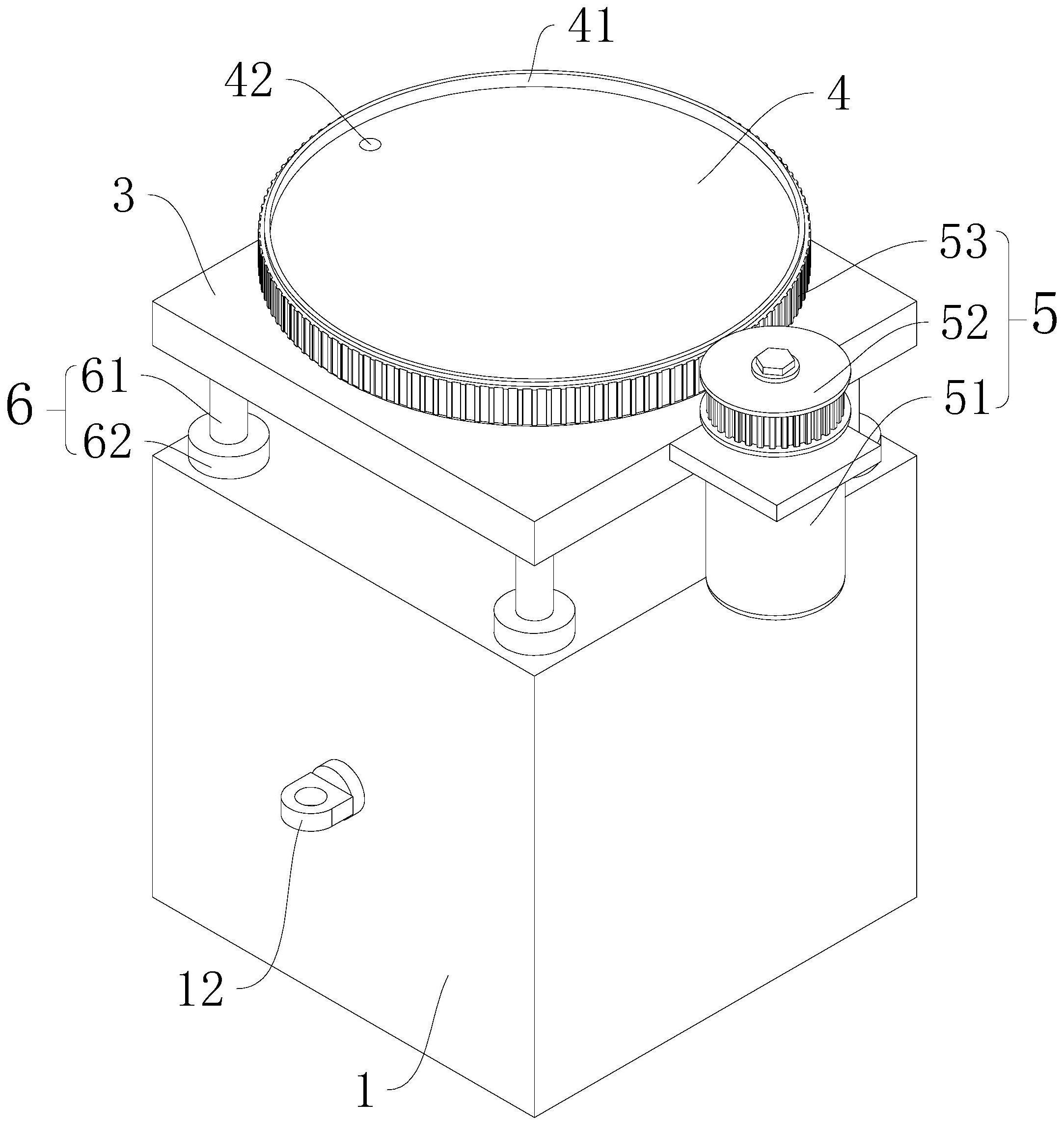

3、一种轧机的主压下油缸更换机构,包括具有内腔的底座、朝上设置在底座内腔中的举升油缸、水平设置在底座上方的托板、可转动地设置在托板上的接盘、以及用于驱动接盘转动的位置调节组件;所述接盘的转动轴线沿竖向延伸,所述举升油缸的活塞杆穿过底座的上表面与托板的底面连接,所述底座的边角处均设置有用于导引托板升降的导引机构。

4、作为上述技术方案的进一步改进,所述位置调节组件包括固定在托板上的减速电机、套设在减速电机上的同步轮、以及设置在接盘外侧壁上的同步带;所述同步轮与同步带传动连接。

5、作为上述技术方案的进一步改进,所述托板上设有多个用于承托接盘底面的万向球。

6、作为上述技术方案的进一步改进,所述万向球绕接盘的转动轴线呈圆周阵列排布。

7、作为上述技术方案的进一步改进,每个所述导引机构包括竖直固定在托板底面的滑杆和对应设置在底座上的导向套筒,所述滑杆与导向套筒滑动连接。

8、作为上述技术方案的进一步改进,所述接盘的边缘处设有向上凸起的围边。

9、作为上述技术方案的进一步改进,所述接盘上开设有贯通的排污孔,所述排污孔的底端与排污管连接,所述排污管上设有阀门。

10、作为上述技术方案的进一步改进,所述底座的底面开设有与垫高架的顶部垫块相配合的定位槽。

11、作为上述技术方案的进一步改进,所述举升油缸上设有用于检测举升油缸行程的位移磁尺。

12、作为上述技术方案的进一步改进,所述底座上设置有用于吊运连接的吊耳。

13、有益效果:

14、与现有技术相比,本发明提供主压下油缸更换机构是轧机中的主压下油缸的专用更换设备,通过与垫高架的共同配合,代替了上轴承座和爪式千斤顶对主压下油缸进行承接,支撑辊换辊装置驱动主压下油缸进入轧机内部,使主压下油缸更换机构的接盘位于主压下油缸的正下方,然后举升油缸驱动托板和接盘上升,使得接盘托住主压下油缸的底部,继而松开主压下油缸的固定螺栓,举升油缸再驱动接盘上的主压下油缸快速下降到一个较低的高度,最后支撑辊换辊装置安全且快捷地将主压下油缸搬出轧机,通过天车将该主压下油缸吊走。

15、如果主压下油缸当前位置不便于吊装时,可以通过位置调节组件驱动接盘转动,转变主压下油缸的位置,以更好地配合吊装工作的进行,解决了因上轴承座和爪式千斤顶对主压下油缸进行支撑的各种局限和不便,大大提高了维护更换的工作效率。

技术特征:

1.一种轧机的主压下油缸更换机构,其特征在于,包括具有内腔的底座、朝上设置在底座内腔中的举升油缸、水平设置在底座上方的托板、可转动地设置在托板上的接盘、以及用于驱动接盘转动的位置调节组件;所述接盘的转动轴线沿竖向延伸,所述举升油缸的活塞杆穿过底座的上表面与托板的底面连接,所述底座的边角处均设置有用于导引托板升降的导引机构。

2.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,所述位置调节组件包括固定在托板上的减速电机、套设在减速电机上的同步轮、以及设置在接盘外侧壁上的同步带;所述同步轮与同步带传动连接。

3.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,所述托板上设有多个用于承托接盘底面的万向球。

4.根据权利要求3所述的轧机的主压下油缸更换机构,其特征在于,所述万向球绕接盘的转动轴线呈圆周阵列排布。

5.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,每个所述导引机构包括竖直固定在托板底面的滑杆和对应设置在底座上的导向套筒,所述滑杆与导向套筒滑动连接。

6.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,所述接盘的边缘处设有向上凸起的围边。

7.根据权利要求6所述的轧机的主压下油缸更换机构,其特征在于,所述接盘上开设有贯通的排污孔,所述排污孔的底端与排污管连接,所述排污管上设有阀门。

8.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,所述底座的底面开设有与垫高架的顶部垫块相配合的定位槽。

9.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,所述举升油缸上设有用于检测举升油缸行程的位移磁尺。

10.根据权利要求1所述的轧机的主压下油缸更换机构,其特征在于,所述底座上设置有用于吊运连接的吊耳。

技术总结

本发明涉及钢卷制备领域,并公开了一种轧机的主压下油缸更换机构;本发明提供主压下油缸更换机构是轧机中的主压下油缸的专用更换设备,通过与垫高架的共同配合,代替了上轴承座和爪式千斤顶对主压下油缸进行承接,解决了因上轴承座和爪式千斤顶对主压下油缸进行支撑的各种局限和不便,大大提高了维护更换的工作效率;支撑辊换辊装置驱动主压下油缸进入轧机内部,使主压下油缸更换机构的接盘位于主压下油缸的正下方,然后举升油缸驱动托板和接盘上升,使得接盘托住主压下油缸的底部,继而松开主压下油缸的固定螺栓,举升油缸再驱动接盘上的主压下油缸快速下降到一个较低的高度,最后支撑辊换辊装置安全且快捷地将主压下油缸搬出轧机。

技术研发人员:戴磊,石建辉,吴俊华,刘冲,孔鉴彬,黄玲

受保护的技术使用者:佛山市诚德新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!