一种强制推料溜槽的制作方法

1.本发明涉及烧结料输送设备技术领域,具体为一种强制推料溜槽。

背景技术:

2.烧结厂设计时,对于烧结散料收集一般都通过灰斗或是胶带机漏斗收集,再通过溜槽溜送到指定地点。但是有时会由于空间受限,设计安装的溜槽角度不够或者物料特性不稳定,导致时间久了容易发生积料、粘料、堵料,甚至溜槽倾斜度不足完全无法下料,造成无法用溜槽实现这种散料溜送。这就导致要求抬高设计高度或是采用其它途径解决空间上的不足,大幅提高了设计或改造成本,从而导致工程一次投资费用的增加。此外,若是在空间不足的情况下,设计的较为极限,一旦发生积料、粘料、堵料情况,不仅严重影响生产效率,而且一定程度加大了企业的生产维护成本;

3.公开号为cn106040582a,名称为原煤分级筛的筛下溜槽的发明专利申请,其中公开了一种设有扶梯和玻璃门的溜槽,方便在堵塞时疏通,但这种方式并不能减少因空间受限导致下料困难的情况。因此,亟需一种强制推料溜槽来解决这个问题。

技术实现要素:

4.本发明的目的在于提供一种强制推料溜槽,以解决由于空间受限导致溜槽下料困难的问题。

5.为实现上述目的,本发明提供如下技术方案:一种强制推料溜槽,包括前端固定段,其由两段夹角成钝角的直管组成,竖直设置的上直管用于连接至物料出料处,前端固定段的下直管下端固设有筒状的固定罩,其内部转动连接有旋转筒,固定罩中部设有驱动装置,其与旋转筒传动连接用于带动旋转筒转动,旋转筒的内壁设有螺旋导料条用于转动时将物料向下推动;前端固定段的下直管下端固设有振动器。

6.优选的,固定罩上端固定在前端固定段下直管下端出料口处,固定罩和旋转筒均与前端固定段的下直管中心线共线。

7.优选的,前端固定段的内壁设有耐磨衬板,前端固定段的出料口落料点在旋转筒内。

8.优选的,前端固定段与固定罩的连接处设置有连接段用于固定连接,连接方式为法兰连接、螺栓连接或焊接,连接段的两端内径分别等于前端固定段和固定罩的外径。

9.优选的,驱动装置包括电机和齿轮,其中旋转筒外壁固设有一圈从动齿轮,电机轴端部设有主动齿轮,其与从动齿轮齿连接。

10.优选的,旋转筒的两端外周分别设置有轴承,旋转筒通过轴承与旋转筒转动连接。

11.优选的,前端固定段的上直管上端固设有连接法兰。

12.优选的,振动器位于前端固定段的上直管内部远离旋转筒一侧的正下方。

13.与现有技术相比,本发明的有益效果是:

14.该强制推料溜槽,结构简单,适应性强,适用于几乎所有下料场景,可以解决溜槽

空间受限问题,可以根据实际需要,选择合适的前端固定段角度,顺利地实现物料收集、溜送,降低因场地空间问题而增加的设计成本,减少工程一次投资费用;在实际生产中,针对现有的下料不顺畅或是积料、粘料、堵料的溜槽,可以采用本发明替换这些“问题”溜槽,使生产更加顺畅,大大减少因此而停机检修的情况,从而一定程度上提高生产效率,降低企业日常生产成本,从解决设计中的关键小问题出发,为整个大方案的优化提供了可能。

附图说明

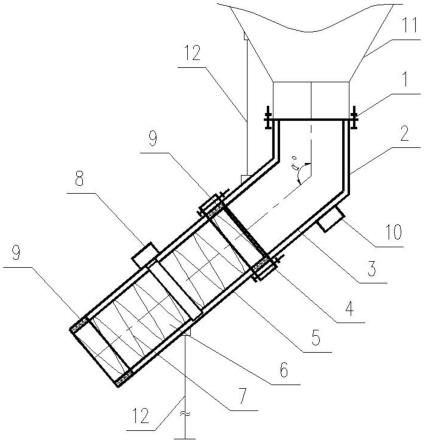

15.图1为本发明的结构示意图。

16.图中:1、连接法兰;2、前端固定段;3、耐磨衬板;4、连接段;5、固定罩;6、旋转筒;7、螺旋导料条;8、驱动装置;9、轴承;10、振动器;11、下料口;12、支撑件。

具体实施方式

17.如图1所示,一种强制推料溜槽,包括前端固定段2,其由两段夹角成钝角α的直管组成,竖直设置的上直管用于连接至物料出料处,例如烧结散料仓出口、胶带机头部漏斗出口或其它需收集、溜送的物料接口处等(如图1所示的漏斗状下料口11),具体可以在前端固定段2的上直管上端固设有连接法兰1;前端固定段2的下直管下端固设有筒状的固定罩5,其内部转动连接有旋转筒6,固定罩5中部设有驱动装置8,其与旋转筒6传动连接用于带动旋转筒6转动,旋转筒6的内壁设有螺旋导料条7用于转动时将物料向下推动,螺旋导料条7宜为耐磨材质,具体的,螺旋导料条7可以为一整根片状螺旋环绕焊接在旋转筒6内壁,其宽度不大于旋转筒6的半径;由于旋转筒6不断转动,螺旋导料条7不断推动,物料不会发生积料、粘料、堵料等现象,因此前端固定段2的两段直管间的夹角可以设置更小,利于空间不足的情况下设置;在前端固定段2的下直管下端设置有振动器10,防止物料在下直管内阻滞,优选的,振动器10可以位于前端固定段2的上直管内部远离旋转筒6一侧的正下方避免在此处开始积料,实际工作中,当角度α小于正在溜送物料的自然堆积角时,通过振动器10可以解决空间不足导致的α角度不足问题。

18.固定罩5上端可固定在前端固定段2下直管下端出料口处,固定罩5和旋转筒6均可设置为与前端固定段2的下直管中心线共线。

19.前端固定段2的内壁设有耐磨衬板3,前端固定段2的出料口落料点在旋转筒6内,具体的,可以令耐磨衬板3内径小于旋转筒6,并延伸至旋转筒6端部以内,也可采取其他常见方式实现。

20.在一种较优的实施方式中,前端固定段2与固定罩5的连接处设置有连接段4用于固定连接,连接方式可以为法兰连接、螺栓连接或焊接,较优的,连接段4的两端内径分别等于前端固定段2和固定罩5的外径;另外,之所以将前端固定段2与固定罩5分开是为了方便调整,如果出现不适宜情况,只要更换前端固定段2即可调整角度,且耐磨衬板3也更便于更换。

21.上述的驱动装置8可以采用以下方式:包括电机(一般采用减速电机)和齿轮,其中旋转筒6外壁固设有一圈从动齿轮(不与固定罩5接触),电机固可设在固定罩5外壁或内壁,电机轴端部设有主动齿轮(若为外壁,则主动齿轮处的固定罩5需开口),其与从动齿轮齿连接;驱动装置8当然也可以采用其他方式,例如不采用齿连接而是带传动等。

22.在一种较优的实施方式中,旋转筒6的两端外周分别设置有轴承9,旋转筒6通过轴承9与旋转筒6转动连接。

23.另外,为了使结构更稳定,可以设置若干处支撑件12,如图1所示的位置,前端固定段2的下直管端部可做悬挂处理,固定罩5下端可以设置架体支撑。

24.以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

25.本发明未详述之处,均为本技术领域技术人员的公知技术。

技术特征:

1.一种强制推料溜槽,包括前端固定段(2),其由两段夹角成钝角的直管组成,竖直设置的上直管用于连接至物料出料处,其特征在于:所述前端固定段(2)的下直管下端固设有筒状的固定罩(5),其内部转动连接有旋转筒(6),固定罩(5)中部设有驱动装置(8),其与旋转筒(6)传动连接用于带动旋转筒(6)转动,旋转筒(6)的内壁设有螺旋导料条(7)用于转动时将物料向下推动;前端固定段(2)的下直管下端固设有振动器(10)。2.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述固定罩(5)上端固定在前端固定段(2)下直管下端出料口处,固定罩(5)和旋转筒(6)均与前端固定段(2)的下直管中心线共线。3.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述前端固定段(2)的内壁设有耐磨衬板(3),前端固定段(2)的出料口落料点在旋转筒(6)内。4.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述前端固定段(2)与固定罩(5)的连接处设置有连接段(4)用于固定连接,连接方式为法兰连接、螺栓连接或焊接,连接段(4)的两端内径分别等于前端固定段(2)和固定罩(5)的外径。5.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述驱动装置(8)包括电机和齿轮,其中旋转筒(6)外壁固设有一圈从动齿轮,电机轴端部设有主动齿轮,其与从动齿轮齿连接。6.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述旋转筒(6)的两端外周分别设置有轴承(9),旋转筒(6)通过轴承(9)与旋转筒(6)转动连接。7.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述前端固定段(2)的上直管上端固设有连接法兰(1)。8.根据权利要求1所述的一种强制推料溜槽,其特征在于:所述振动器(10)位于前端固定段(2)的上直管内部远离旋转筒(6)一侧的正下方。

技术总结

本发明公开了一种强制推料溜槽,涉及烧结料输送设备技术领域,为解决由于空间受限导致溜槽下料困难的问题;本发明包括前端固定段,其由两段夹角成钝角的直管组成,竖直设置的上直管用于连接至物料出料处,前端固定段的下直管下端固设有固定罩,其内部转动连接有旋转筒,固定罩中部设有驱动装置,其与旋转筒传动连接用于带动旋转筒转动,旋转筒的内壁设有螺旋导料条用于转动时将物料向下推动;本发明结构简单,适应性强,可以解决溜槽空间受限问题,有利于降低设计成本,减少工程一次投资费用,减少因积料、粘料、堵料等问题而停机检修的情况,有利于提高生产效率。有利于提高生产效率。有利于提高生产效率。

技术研发人员:王华

受保护的技术使用者:中冶华天工程技术有限公司

技术研发日:2022.12.28

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1