一种基于无线信标机的起重机副臂长度检测系统及方法与流程

本发明涉及工程机械,尤其涉及一种基于无线信标机的起重机副臂长度检测系统及方法。

背景技术:

1、随着全国基础建设的大力发展,基建领域对起重机的需求量不断增大。起重机是一种大型复杂化的特种设备,操作困难,对用户的操作能力有较高的要求,操作不当可能造成起重机倾翻、结构件损毁等重大安全事故。这对起重机生产厂家提出了更高的安全要求,往往更高的安全性代表了更复杂的操作方式。因此,起重机智能化的需要越来越迫切。在工程作业过程中会出现一些事故,对于起重机来说,超载就是引起作业事故的主要原因之一。为避免起重机的当前起重力矩或起重量超过允许的最大载荷,有必要对起重机的当前负载力矩进行检测,判断其是否超载。

2、起重机副臂系统是加装于吊臂臂头的一种可组合拆装的桁架臂结构,为起重机提供了更大的作业空间。传统上的副臂系统是多种固定长度的桁架臂结构,不同长度的副臂系统会有不同的额定载荷,副臂工况的选择一直是基于用户的自主选择,选择错误的副臂工况往往使起重机控制系统计算的额定载荷出现错误,导致作业安全保护功能失效,造成超载及严重的安全事故。且为应对市场的多样性需求,副臂系统拥有了越来越多不同长度的结构组合,用户在安装及选择过程中出错率越来越高。

3、目前,力矩超载检测系统的结构都比较复杂,通过众多销轴传感器、压力传感器、臂长传感器、角度传感器检测起重机的各种工况,通过复杂的运算控制系统或试验修正参数拟合超载保护。由于该系统结构复杂、成本高昂,所以仅适应于大型起重机;不配备力矩超载检测系统的起重机越来越多,操作人员仅依靠经验进行超载判断,不安全作业日益增多。

4、目前,力矩限制器依据用户自主选择的工况、副臂长度等计算额定载荷。公开(公告)号为cn104176643a的“一种起重机主副臂工况的选择方法、控制装置及起重机”提供了一种基于接近开关判断起重机副臂工况的方法及装置,其基本原理是:通过设置在主臂上的接近开关及固定在副臂上的弹簧销获取副臂位置。接近开关在副臂未伸出时能够检测到副臂,在副臂伸出后,接近开关和副臂之间的距离大于接近开关的检测范围不能检测到副臂。通过控制装置获取的副臂的工作状态来确定工况的选择,在所述副臂处于工作状态时,控制装置禁止选择主臂工况,仅允许选择副臂工况,在所述副臂未处于工作状态时,控制装置提供主臂工况和副臂工况给用户选择。在所述副臂处于工作状态时,人为在控制装置上选择主臂工况时,所述控制装置发出警报。其中的警报为声音警报和/或灯光警报。

5、公开(公告)号为cn215666701u的“副臂工况检测系统及起重机”提供了一种基于副臂区域图像判断起重机副臂工况的方法及装置,其基本原理是:通过安装在臂头的摄像装置,获取副臂区域图像,并将所述副臂区域图像输入至所述控制器。收集大量样本副臂区域图像,通过人工标注确定样本副臂工况检测结果。基于样本副臂区域图像及样本副臂工况检测结果对初始模型进行训练,从而得到工况检测模型。统计具有相同初始工况检测结果的图像帧数量,结果确定模块用于将最大图像帧数量对应的初始工况检测结果作为副臂工况检测结果。

6、现有技术中仅能识别副臂是否工作,检测系统或方法不能识别全部副臂种类,从而不能完整描述起重机实际副臂长度。为了确保起重机额定载荷计算的准确性、降低用户的操作难度,现在市场上急需一种结构简单、成本低廉且智能化的起重机副臂长度检测装置。

技术实现思路

1、发明目的:为了解决现有技术的不足,本发明提供了一种结构简单、成本低廉且智能化的基于无线信标机的起重机副臂长度检测系统及方法。

2、技术方案:本发明提供了一种基于无线信标机的起重机副臂长度检测系统,包括数据检测单元、用于录入和检索数据的数据分析单元、用于处理和校核数据的运算单元和结果输出单元;所述数据检测单元包括安装在每节副臂上的用于发送所在副臂识别码信息的第一无线信标机和安装在主臂上的用于接收识别码信息的第二无线信标机;所述运算单元包括数据处理单元和校核单元;所述数据分析单元包括数据录入单元和数据检索单元。

3、为了提高数据的准确性,满足起重机在不同副臂系统下的工况推荐和工况校核需求,本发明以无线信标机发送的识别码信息为主要数据来源,通过数据分析单元在数据库中对实车数据进行对比分析,获取所安装副臂系统中的副臂长度和数量。

4、优选的,所述数据检测单元包括用于传输识别码信息的数据发送模块。

5、进一步的,无线信标机的工作使能方式包括接入整车电气网络后的自动作业和手动触发。

6、进一步的,所述识别码信息包括该节副臂的长度li、该节副臂的类型编码bi、该节副臂所安装车辆的识别码vi等。

7、进一步的,所述第一无线信标机采用具备发射功能的无线信标机,第二无线信标机采用具备收发功能的无线信标机;或者第一无线信标机和第二无线信标机均采用具备收发功能的无线信标机。

8、优选的,第一无线信标机采用gi接口。

9、优选的,第二无线信标机采用gn接口,其数量为一个。

10、优选的,第一无线信标机安装在每节副臂头部,第二无线信标机安装在主臂头部。

11、为了提高便捷性,保证基于无线信标机的副臂长度识别技术模型的运行,所述数据分析单元和运算单元采用独立的可编程电子装置或者集成安装在车载装置上。

12、优选的,独立的可编程电子装置采用力矩限制器,车载装置选用显示器或主控制器。

13、进一步的,所述校核单元校核的信息包括主臂的长度和角度、副臂的数量和长度等工况信息。

14、优选的,所述数据发送模块通过can网络进行数据传输。

15、进一步的,所述无线信标机传输数据的使能方式,包括接入整车电路后进行传输和通过自身携带的电源进行实时传输。

16、优选的,副臂系统在同工况下仅可安装同种类型的副臂,在不同工况下可安装不同种类型的副臂。

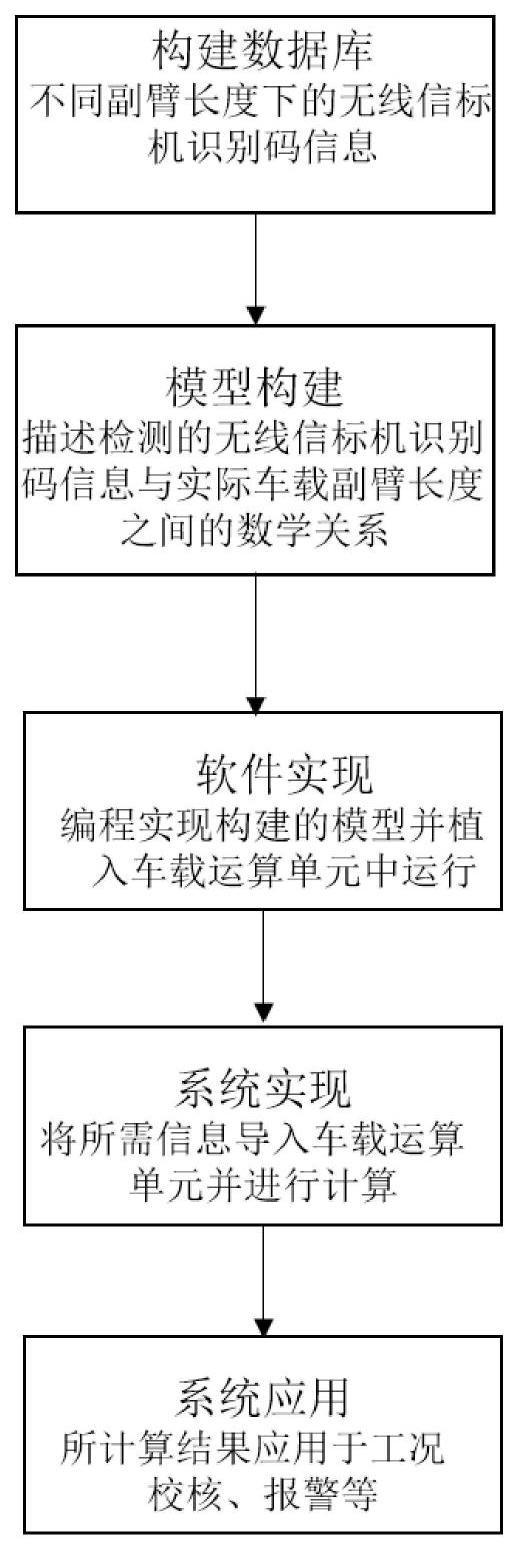

17、本发明提供了一种基于无线信标机的起重机副臂长度检测方法,包括以下步骤:

18、(1)数据库搭建,记录安装在每节副臂上的无线信标机在不同副臂长度下检测并传输的识别码信息;

19、(2)模型构建,根据无线信标机检测到的实车识别码信息在数据库中进行检索,依据构建的隶属度函数进行模糊度数学建模,并将建模获取的该识别码信息与可能对应的副臂长度进行校核,从而构建可信度较高的可描述输入信号与输出信号,即无线信标机检测的识别码信息与实际的车载副臂长度之间数学关系的模型;

20、(3)软件实现,将所生成的模型录入并生成可以运行于指定运算单元的软件,并将该软件植入指定的运算单元运行;

21、(4)系统实现,将副臂系统的无线信标机连接到数据发送模块,并将数据发送模块的输出结果接入到运算单元,将构建好的数据库和计算模型导入到运算单元,使得运算单元可以根据输入信号和计算模型计算出实际的副臂长度;

22、(5)系统应用,系统所计算出的起重机车载副臂实际长度可用于起重机状态显示、工况推荐、用户所选工况校核、报警或起重机安全保护功能。

23、进一步的,所述模糊度的分析不局限于某一种固定的隶属度函数,也可以是取容差范围、取加权系数等。

24、所述模型的构建包括以下步骤:

25、(2.1)副臂系统接入整车电路系统,安装在各节副臂上的第一无线信标机开始工作并实时发送该节副臂的识别码信息给安装在主臂头部的第二无线信标机,包括该节副臂的长度li、类型编码bi和所安装车辆的识别码vi等;

26、(2.2)数据发送模块采集实车数据和无线信标检测到的识别码信息,对该信息处理后通过can控制器域网络传递给运算单元和数据录入单元;

27、(2.3)数据录入单元将采集的信息写入对应的副臂长度及不同的副臂组合,将识别码信息和副臂长度与副臂组合一一对应,构建可供查询的数据库;

28、(2.4)数据检索单元根据无线信标机检测的实车识别码信息在数据库中进行数据检索,构建相关数据的模糊集;

29、(2.5)数据处理单元在模糊集中依据隶属度函数进行模糊度分析,获取可信度较高的副臂长度值,隶属度函数为l=f(k,li,bi,vi),

30、其中,k为隶属度函数系数,li为无线信标机传递的该节副臂的长度,bi为无线信标机传递的该节副臂的副臂类型,vi为无线信标机传递的该节副臂所安装车辆的标识码;

31、(2.6)校核单元根据实车工况数据,分析主臂长度lm、主臂角度θ和工作幅度m得出副臂长度l,并与无线信标机检测的副臂长度值进行校核,若在误差允许范围内则可以应用于工况校核,否则通过反算k值对隶属度函数系数k进行修正,隶属度函数系数k=f(lm,θ,m),

32、其中,lm为当前主臂长度,θ为当前主臂角度,m为当前工作幅度;

33、(2.7)将结果输出单元输出的计算结果与用户选择的副臂工况进行校核,若不相符则会提示报警,并根据用户需求自动进行工况推荐,提醒用户重新进行工况确认。

34、优选的,步骤2.1中无线信标机在副臂系统接入整车电路后才会发送信息,不安装副臂时不发送信息。

35、优选的,步骤2.6中校核单元的校核工作在产品调试过程中验证完成,选择正确的隶属度函数后不需要每次参与校核。

36、有益效果:与现有技术相比,本发明具有如下显著优点:1、基于无线信标机通信技术获取实车数据,面向起重机副臂工况,实现了起重机副臂系统长度的精确测量与计算;2、本发明既能判断副臂是否工作,也能对正在工作的副臂长度进行精确区分,进行更智能化的工况校核、工况推荐与安全提醒,避免因工况选择不符合实际而引发的安全事故,更可靠的保障起重机的安全作业。

- 还没有人留言评论。精彩留言会获得点赞!