一种可防止膜褶皱的高速产式复合机的制作方法

1.本技术涉及高速产式复合机技术领域,尤其是涉及一种可防止膜褶皱的高速产式复合机。

背景技术:

2.复合机就是将两层或者两层以上的材料用粘合剂粘合成为一体。使原有材料得到新的功能。如薄膜和铝箔、薄膜、纸张,无纺布等就经常会用到。亦可和胶片、海绵、布料等复合。常见的软包装材料基本上都是复合成品,一般说的复合机是指家纺、服装、家具、汽车内饰及其它相关产业中一种复合设备,主要用于各类布料、皮革、膜、纸、海绵等二层或多层的贴合生产工艺。具体又分为有胶复合和无胶复合,有胶复合又分为水胶、pu油胶、热熔胶等,无胶复合工艺多为材料之间直接热压粘合或用火焰燃烧复合。复合机国家标准已实施。

3.在实现本技术过程中,发明人发现该技术中至少存在如下问题,在复合机运行过程中,膜布在输送过程中容易发生位移造成褶皱等情况,影响后续复合效果,降低了膜布复合的质量且影响产品的美观性和实用性,并且增加了生产过程中的损耗不利于节省生产成本。

技术实现要素:

4.为了改善上述提到的膜布在输送过程中容易发生位移造成褶皱的问题,本技术提供一种可防止膜褶皱的高速产式复合机。

5.本技术提供一种可防止膜褶皱的高速产式复合机,采用如下的技术方案:

6.一种可防止膜褶皱的高速产式复合机,包括复合机架,所述复合机架的内壁安装有送料辊,所述复合机架的内壁安装有两组输送辊,所述复合机架的外壁一侧设置有固定架,所述固定架的外壁一侧设置有支撑架,所述复合机架的外壁安装有震动电机,复合机架的内壁设置有导料结构。

7.所述导料结构包括气压缸、气压杆、连接杆、压料组件,所述气压缸的输出端通过所述气压杆安装有所述连接杆,所述连接杆的末端安装有所述压料组件,所述压料组件包括支撑轴、限位条、连接管套、压料辊,所述支撑轴的外壁等间距设置有三组所述限位条,所述支撑轴的外壁安装有所述连接管套,所述连接管套的外壁安装有压料辊。

8.基于上述技术方案,通过在膜布复合之前对布料进行预处理,通过设置的送料辊和输送辊将膜布进行初步卷收处理,能够减少之前膜布已经产生的褶皱和不平整,便于在进料时减少褶皱的产生,同时通过震动电机带动压辊对膜布的卷收过程中进行一定的抚平处理,减少褶皱的产生,再通过导料结构和压料辊的组合使用,便于增强对膜布边缘处的处理,防止边缘处发生偏移造成折叠等情况,便于提高后续的生产效率从而提高生产质量,减少由于褶皱产生的损耗利于节约生产成本。

9.可选的,所述震动电机的输出轴通过联轴器活动连接有轴杆,所述轴杆的外壁安装有压辊。

10.基于上述技术方案,通过对膜布上方进行一定程度的施压,对膜布起到一定的稳定作用,便于减少褶皱的产生。

11.可选的,所述压辊呈弧形结构,所述压辊的长度大于送料辊的长度。

12.基于上述技术方案,便于对输送过程中膜布起到一定的支撑和引导作用,防止在输送过程中由于晃动等导致褶皱的产生,便于提高膜布卷收的稳定性。

13.可选的,所述固定架的内壁安装有导料辊,所述固定架的内壁设置有第一输送带,所述第一输送带的顶部与所述导料辊的底部紧贴。

14.基于上述技术方案,经过压辊、导料结构和压料辊预处理后的膜布传送至导料辊和第一输送带处,便于进行后续复合处理。

15.可选的,所述支撑架的内壁安装有第二输送带,所述支撑架的内腔安装有升降结构,所述升降结构包括液压缸、液压杆。

16.基于上述技术方案,通过升降结构便于调节装置内部结构的使用高度,方便根据膜布的厚度等因素进行调节使用,便于使用者灵活操作。

17.可选的,所述升降结构的一侧安装有支撑杆,所述支撑杆的一端安装有输风结构。

18.基于上述技术方案,通过对膜布上方进行施加一定的压力,便于减少膜布在生产输送过程中的晃动等,通过调节膜布的张力减少褶皱的发生,并且便于提高膜布复合生产的效率。

19.可选的,所述输风结构包括风机、出风管、输风管,所述风机的输出端设置有所述出风管,所述出风管的输出端法兰连接有所述输风管,所述输风管的底部开设有出风口。

20.基于上述技术方案,风机通过出风管输送至输风管内部,再通过输风管底部开设的出风口送出,便于引导出风位置调节出风口的大小和方向。

21.可选的,所述输风结构的内壁底部安装有加热片,所述输风结构的底部安装有出风网。

22.基于上述技术方案,能够起到一定的加热作用,能够一定程度上起到抚平细小褶皱的作用,便于提高膜布的平整度,方便使用。

23.可选的,所述出风网的底部安装有导料刷,所述导料刷由二十二组呈倾斜角度的刷体组成。

24.基于上述技术方案,便于通过导料刷对膜布的施压提升平整度,同时对膜布上方输风能够减少灰尘杂质的附着,便于后续对膜布进行处理或卷收等操作。

25.综上所述,本技术包括以下至少一种有益效果:

26.1.本技术在进料前对膜布进行预卷收处理,通过震动电机和压辊的配合使用,对收放过程中的膜布进行施压增强输送的稳定性,便于减少膜布在运输过程中产生的褶皱,便于对膜布进行平整处理,防止在后续生产过程中产生褶皱,从而达到提高生产效率和质量的目的。

27.2.本技术通过导料结构和压料辊的组合使用,便于对膜布边缘处进行引导处理,能够减少在输送过程中边缘处发生偏移造成折叠等情况,便于提高后续的生产效率,减少由于褶皱产生的损耗利于节约生产成本。

28.3.本技术通过升降结构和输风结构的相互配合使用,便于通过风暖提高膜布的平整度,减少膜布在生产过程中产生的细小褶皱,同时能够减少灰尘和杂质的附着,便于后续

操作使用。

附图说明

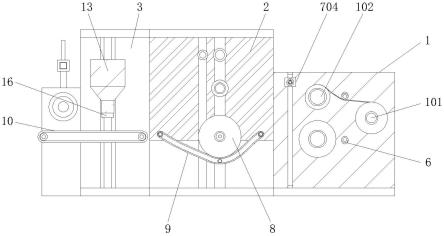

29.图1是本实用新型的结构示意图;

30.图2是本实用新型压辊的结构示意图;

31.图3是本实用新型的俯剖结构示意图;

32.图4是本实用新型压料组件的结构示意图;

33.图5是本实用新型输风结构的结构示意图。

34.附图标记说明:

35.1、复合机架;101、送料辊;102、输送辊;2、固定架;3、支撑架;4、震动电机;5、轴杆;6、压辊;7、导料结构;701、气压缸;702、气压杆;703、连接杆;704、压料组件;7041、支撑轴;7042、限位条;7043、连接管套;7044、压料辊;8、导料辊;9、第一输送带;10、第二输送带;11、升降结构;1101、液压缸;1102、液压杆;12、支撑杆;13、输风结构;1301、风机;1302、出风管;1303、输风管;14、加热片;15、出风网;16、导料刷。

具体实施方式

36.以下结合附图1-5对本技术作进一步详细说明。

37.请参阅说明书附图图1,本实用新型提供的一种可防止膜褶皱的高速产式复合机,包括复合机架1,复合机架1的内壁右侧安装有送料辊101,膜布通过送料辊101进料,复合机架1的内壁左侧安装有两组输送辊102,两组输送辊102以送料辊101的水平中线为对称轴对称设置,经过送料辊101的膜布通过输送辊102输送至装置内部进行处理,复合机架1的外壁左侧设置有固定架2,固定架2的外壁左侧设置有支撑架3,复合机架1的外壁安装有震动电机4,复合机架1的内壁设置有导料结构7,对膜布起到一定的引导作用。

38.请参阅说明书附图图2,震动电机4的输出轴通过联轴器活动连接有轴杆5,轴杆5的外壁安装有压辊6,通过对膜布上方进行一定程度的施压,对膜布起到一定的稳定作用,便于减少褶皱的产生。

39.请参阅说明书附图图2,压辊6呈弧形结构,压辊6的长度大于送料辊101的长度,便于对输送过程中膜布起到一定的支撑和引导作用,防止在输送过程中由于晃动等导致褶皱的产生,便于提高膜布卷收的稳定性。

40.请参阅说明书附图图3-4,导料结构7包括气压缸701、气压杆702、连接杆703、压料组件704,气压缸701的输出端通过气压杆702安装有连接杆703,连接杆703的末端安装有压料组件704,压料组件704包括支撑轴7041、限位条7042、连接管套7043、压料辊7044,支撑轴7041的外壁等间距设置有三组限位条7042,支撑轴7041的外壁安装有连接管套7043,连接管套7043的外壁安装有压料辊7044,通过在膜布复合之前对布料进行预处理,通过设置的送料辊101和输送辊102将膜布进行初步卷收处理,能够减少之前膜布已经产生的褶皱和不平整,便于在进料时减少褶皱的产生,同时通过震动电机4带动压辊6对膜布的卷收过程中进行一定的抚平处理,减少褶皱的产生,再通过导料结构7和压料辊7044的组合使用,便于增强对膜布边缘处的处理,防止边缘处发生偏移造成折叠等情况,便于提高后续的生产效率从而提高生产质量,减少由于褶皱产生的损耗利于节约生产成本。

41.请参阅说明书附图图1-3,固定架2的内壁安装有导料辊8,固定架2的内壁设置有第一输送带9,第一输送带9的顶部与导料辊8的底部紧贴,经过压辊6、导料结构7和压料辊7044预处理后的膜布传送至导料辊8和第一输送带9处,便于进行后续复合处理。

42.请参阅说明书附图图3,支撑架3的内壁安装有第二输送带10,支撑架3的内腔安装有升降结构11,升降结构11包括液压缸1101、液压杆1102,通过升降结构11便于调节装置内部结构的使用高度,方便根据膜布的厚度等因素进行调节使用,便于使用者灵活操作。

43.请参阅说明书附图图3,升降结构11的一侧安装有支撑杆12,支撑杆12的一端安装有输风结构13,通过对膜布上方进行施加一定的压力,便于减少膜布在生产输送过程中的晃动等,通过调节膜布的张力减少褶皱的发生,并且便于提高膜布复合生产的效率。

44.请参阅说明书附图图5,输风结构13包括风机1301、出风管1302、输风管1303,风机1301的输出端设置有出风管1302,出风管1302的输出端法兰连接有输风管1303,输风管1303的底部开设有出风口,风机1301通过出风管1302输送至输风管1303内部,再通过输风管1303底部开设的出风口送出,便于引导出风位置调节出风口的大小和方向。

45.请参阅说明书附图图5,输风结构13的内壁底部安装有加热片14,输风结构13的底部安装有出风网15,能够起到一定的加热作用,能够一定程度上起到抚平细小褶皱的作用,便于提高膜布的平整度,方便使用。

46.请参阅说明书附图图5,出风网15的底部安装有导料刷16,导料刷16由二十二组呈倾斜角度的刷体组成,便于通过导料刷16对膜布的施压提升平整度,能够引导出风的方向和角度,同时对膜布上方输风能够减少灰尘杂质的附着,便于后续对膜布进行处理或卷收等操作。

47.工作原理:

48.将原料膜布通过送料辊101进行送料,将膜布的一端输送至输送辊102处卷收进行预处理,便于对运输过程中原料膜布已经产生的褶皱进行预先处理,在输送的过程中,膜布的顶部或底部接触到压辊6增强支撑,能够减少膜布在生产过程中产生的晃动或者移位的情况,同时通过震动电机4带动压辊6的震动对膜布的一侧进行抚平,促进膜布的拉伸和张力,经过预处理后的膜布再输送至导料辊8和第一输送带9的位置,在输送的过程中,膜布经过导料结构7,通过压料辊7044对膜布边缘位置进行施压,防止膜布边缘位置因为晃动等因素造成偏移或者折叠等情况,防止膜布发生褶皱,使用时可通过气压缸701、气压杆702和连接杆703的组合使用带动压料组件704和压料辊7044进行高度调节,便于对膜布进行固定和防褶皱处理,使用一段时间后可将连接管套7043取下进行清理或更换,清理或更换后与支撑轴7041进行安装固定,限位条7042与连接管套7043内侧的凹槽卡合固定连接,方便使用者进行拆卸对零件进行维护,处理后的膜布经过导料辊8和第一输送带9传送至第二输送带10处,此时通过输风结构13对第二输送带10上的膜布进行二次处理,首先通过升降结构11的高度调节带动输风结构13调整至合适高度进行使用,输风结构13内的风机1301通过输风管1303下端开设的出风口和加热片14将暖风从出风网15送出,同时导料刷16的设置可以引导出风的方向和角度,同时对膜布上方输风能够减少灰尘杂质的附着,便于后续对膜布进行处理或卷收等操作,从而达到防止膜褶皱的作用。

49.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1