包装设备的制作方法

1.本实用新型涉及3c产品的自动包装技术领域,尤其是涉及一种包装设备。

背景技术:

2.3c产品、例如手机和智能手表等在生产之后通常需要进行包装。通常,首先将3c产品单个地包装在彩盒中,然后将多个彩盒装到纸箱中,以便运输和销售。

3.然而,目前需要手动用将3c产品及其配件包装在彩盒中,这导致极高的人力成本,而且效率低下。

技术实现要素:

4.因此,本实用新型的目的在于提供一种包装流水线,其能够实现部分自动化、尤其是完全自动化地将产品包装在包装盒中,由此能够大大降低人力成本,极大地提高产品包装效率。

5.为了实现本实用新型的上述目的,本实用新型实施例提供一种包装设备,所述包装设备包括载具、运输装置、供盒装置和产品供应装置。载具被构造用于承载包装盒和待包装产品。运输装置被构造用于运输载具并且包括第一运输轨道、第二运输轨道和至少一个转移机构,第一运输轨道被构造用于至少沿第一方向运输载具,第二运输轨道被构造用于至少沿反向于第一方向的第二方向运输载具,转移机构被构造用于在第一运输轨道与第二运输轨道之间转移载具。供盒装置被构造用于将包装盒提供给被运输装置运输至供盒工位的载具。产品供应装置被构造用于将待包装产品提供给被运输装置运输至产品供应工位的载具。

6.通过设置双运输轨道并围绕双运输轨道设置供盒装置和产品供应装置,能够实现紧凑的小型自动化包装设备。

7.在一些实施例中,第一运输轨道和第二运输轨道彼此平行并且彼此并排布置;或者第一运输轨道和第二运输轨道彼此平行,并且第二运输轨道布置在第一运输轨道上方。

8.在一些实施例中,每个转移机构布置在第一运输轨道和第二运输轨道下方,每个转移机构包括第一支承架、第一托板、第一驱动组件和第二驱动组件;

9.第一托板和第一驱动组件安装在第一支承架上,第一驱动组件被构造用于驱动第一托板在第一支承架上沿竖直方向运动,以便第一托板能将放置在第一运输轨道或者第二运输轨道上的载具竖直向上托起;以及第二驱动组件被构造用于驱动第一支承架连同安装在第一支承架上的第一托板和第一驱动组件沿水平方向运动,以便第一托板能将所托起的载具从第一运输轨道转移到第二运输轨道上或者从第二运输轨道转移到第一运输轨道上。

10.在一些实施例中,所述至少一个转移机构包括彼此相对的第一转移机构和第二转移机构,第一转移机构被构造用于将第一运输轨道上的载具转移到第二运输轨道上,并且第二转移机构被构造用于将第二运输轨道上的载具转移到第一运输轨道上。

11.在一些实施例中,产品供应装置包括第三运输轨道和第一运送机构,第三运输轨

道被构造用于运输待包装产品,并且第一运送机构被构造用于将在第三运输轨道上运输的待包装产品运送到位于产品供应工位的载具上。

12.在一些实施例中,供盒工位和产品供应工位设置在第一运输轨道中的同一位置处;并且供盒装置布置在第一运输轨道的远离第二运输轨道的一侧,而第三运输轨道布置在第二运输轨道的远离第一运输轨道的一侧。

13.在一些实施例中,载具包括第一接纳部、第二接纳部和第三接纳部,第一接纳部被构造用于接纳由供盒装置提供的包装盒的上盖,第二接纳部被构造用于接纳由供盒装置提供的包装盒的下盖,并且第三接纳部被构造用于接纳由产品供应装置提供的待包装产品。

14.在一些实施例中,供盒工位和产品供应工位构造为运输装置中的同一工位,并且供盒装置与产品供应装置彼此相对布置;第一接纳部、第二接纳部和第三接纳部分别包括两个彼此相对的第一限位壁和两个彼此相对的第二限位壁,第一限位壁和第二限位壁彼此垂直并且形成容纳空间,第一限位壁中的至少一个第一限位壁构造成能移动的,第二限位壁中的至少一个第二限位壁构造成能移动的;以及在供盒工位处设有定位机构和/或移位机构,定位机构被构造用于将载具定位在供盒工位处并将该载具竖直向上顶起,移位机构被构造用于使位于供盒工位的载具的能移动的第一限位臂和第二限位臂移动,以便增大容纳空间。

15.在一些实施例中,供盒装置包括第一储料仓、取盒机构、开盒机构和上盒机构,第一储料仓被构造用于存储包装盒,取盒机构被构造从第一储料仓中拾取包装盒并将该包装盒运送至开盒机构,开盒机构被构造用于将该包装盒的上盖和下盖分开,上盒机构被构造用于将由开盒机构分开的上盖和下盖运送至位于供盒工位的载具的第一接纳部和第二接纳部中。

16.在一些实施例中,上盒机构包括第一夹取部、第二夹取部和上盒驱动部,第一夹取部被构造用于夹取包装盒的上盖,第二夹取部被构造用于夹取包装盒的下盖,上盒驱动部被构造用于同时驱动第一夹取部和第二夹取部运动,以便第一夹取部和第二夹取部将由开盒机构分开的上盖和下盖同时运送至位于供盒工位的载具的第一接纳部和第二接纳部中。

17.在一些实施例中,供盒装置包括彼此平行延伸的第一供盒轨道和第二供盒轨道,在第一供盒轨道上设有开盒工位;开盒机构包括固定设置在开盒工位处的第一吸盘组并且包括旋转组件、第二吸盘组和开盒驱动部;其中,第一吸盘组被构造用于通过吸持包装盒的下盖而将该包装盒固定在开盒工位处;取盒机构被进一步构造用于将所拾取的包装盒以竖直定向的姿态运送至旋转组件,旋转组件被构造用于使竖直定向的包装盒旋转成水平定向并将水平定向的包装盒运送至开盒工位,以便第一吸盘组能将水平定向的包装盒固定在第一供盒轨道上;第二吸盘组被构造用于吸持位于开盒工位的包装盒的上盖,以便能够与第一吸盘组配合将包装盒的上盖与下盖分开;开盒驱动部被构造用于驱动第二吸盘组运动,以便将由第二吸盘组吸持的上盖运送至第二供盒轨道,而包装盒的下盖能借助第一吸盘组保持在第一供盒轨道上;第一供盒轨道被构造用于将包装盒的下盖运输至下盖供应工位,第二供盒轨道被构造用于将包装盒的上盖运输至上盖供应工位;以及上盒机构被进一步构造成能同时夹取位于上盖供应工位的上盖和位于下盖供应工位的下盖,并将其同时运送至位于供盒工位的载具的第一接纳部和第二接纳部中。

18.在一些实施例中,在开盒工位处还设有第一传感器,该第一传感器被构造用于检

测旋转机构是否将包装盒运送至开盒工位;和/或供盒装置还包括第二传感器和第一排除区,第二传感器被构造用于检查位于开盒工位上的包装盒的外观是否合格,第一排除区被构造用于缓存外观不合格的包装盒,开盒机构被进一步构造用于将位于开盒工位上的包装盒在外观不合格时运送至第一排除区。

19.在一些实施例中,供盒装置还包括缓存区和第二运送机构,第二运送机构被构造用于从第一储料仓中一次拾取多个包装盒并将多个包装盒运送至缓存区进行缓存,取盒机构被进一步构造成能从缓存区中拾取包装盒并将该包装盒运送至开盒机构。

20.在一些实施例中,第一储料仓包括第一框架和第二托板,第二托板以能沿竖直方向移动的方式安装在第一框架上并且用于承托多层竖直堆叠的包装盒;以及供盒装置还包括第一升降机构,该第一升降机构包括第一支撑架和第一升降驱动组件,第一支撑架被构造用于支撑第二托板,第一升降驱动组件被构造用于驱动第一支撑架沿竖直方向移动,从而带动第二托板沿竖直方向移动。

21.在一些实施例中,包装设备还包括至少一个配件供应装置,至少一个配件供应装置被构造用于将待包装产品的至少一个配件提供给位于被运输装置运输至配件供应工位的载具的第二接纳部中的下盖;以及供盒工位和配件供应工位在第一运输轨道上沿第一方向依次布置,并且供盒装置和配件供应装置在第一运输轨道的同一侧依次布置。

22.在一些实施例中,至少一个配件供应装置包括第一配件供应装置和第二配件供应装置,第一配件供应装置被构造用于将待包装产品的第一配件提供给位于被运输装置运输至第一配件供应工位的载具的第二接纳部中的下盖,第二配件供应装置被构造用于将待包装产品的第二配件提供给位于被运输装置运输至第二配件供应工位的载具的第二接纳部中的下盖;以及供盒工位、第一配件供应工位和第二配件供应工位在第一运输轨道上沿第一方向依次布置,并且供盒装置、第一配件供应装置和第二配件供应装置在第一运输轨道的同一侧沿第一方向依次布置。

23.在一些实施例中,每个配件供应装置包括:第二储料仓,第二储料仓被构造用于存储待包装产品的配件;以及第三运送机构,第三运送机构被构造用于从第二储料仓拾取配件并且将所拾取的配件运送至位于相应配件供应工位的载具。

24.在一些实施例中,第二储料仓包括第二框架,该第二框架包括第二支撑板,该第二支撑板被构造成能支撑多层竖直堆叠的物料盘,在每个物料盘中放置有多个配件;以及每个配件供应装置还包括第二升降机构,该第二升降机构包括第二支撑架和第二升降驱动组件,第二支撑架被构造用于支撑物料盘,第二升降驱动组件被构造用于驱动第二支撑架沿竖直方向移动,从而带动物料盘沿竖直方向移动。

25.在一些实施例中,第三运送机构包括取盘组件和取料组件,取盘组件被构造用于从第二支撑板拾取物料盘,取料组件被构造用于从所拾取的物料盘拾取配件并将所拾取的配件运送至位于相应配件供应工位的载具;每个配件供应装置还包括送盘机构和卸盘机构,送盘组件包括第三托板和移动机构,移动机构被构造用于使第三托板在接盘位置与卸盘位置之间移动,第三托板在接盘位置位于取盘组件下方以接收所拾取的物料盘并且在卸盘位置位于卸盘机构下方,卸盘机构被构造用于将位于卸盘位置的第三托板中的物料盘卸载;以及第二框架还包括第三支撑板,该第三支撑板被构造用于接收并支撑由卸盘机构卸载的物料盘。

26.在一些实施例中,包装设备还包括对应于每个配件供应装置设置的第二排除区,第二排除区设置在运输装置上方并且被构造用于缓存不合格的配件。

27.在一些实施例中,包装设备还包括至少一个贴标装置,贴标装置被构造用于对位于被运输装置运输至贴标工位的载具中的上盖或下盖进行贴标签操作;以及供盒工位和配件供应工位设置在第一运输轨道上并且供盒装置和配件供应装置布置在第一运输轨道的远离第二运输轨道的一侧,而贴标工位设置在第二运输轨道上并且贴标装置设置在第二运输轨道的远离第一运输轨道的一侧。

28.在一些实施例中,贴标装置包括打印机、送标机构和贴标机构,打印机被构造用于打印标签,送标机构被构造用于将所打印的标签运送至贴标机构,并且贴标机构被构造用于将标签粘贴到位于贴标工位的载具中的上盖或下盖上。

29.在一些实施例中,第二运输轨道被进一步构造用于沿第二方向将位于贴标工位的载具运输至一致性检查工位;沿第二方向在至少一个贴标装置下游设有第一检查传感器,第一检查传感器被构造用于获取位于一致性检查工位的载具中的上盖或下盖的标签信息;以及在第二运输轨道的一致性检查工位处设有第二检查传感器,该第二检查传感器被构造用于获取位于一致性检查工位的载具中的产品的标签信息。

30.在一些实施例中,第二运输轨道被进一步构造用于沿第二方向将载具运输至产品转移工位和闭盖工位;包装设备还包括产品转移装置,该产品转移装置沿第二方向布置在至少一个贴标装置下游,产品转移装置被构造用于位于产品转移工位的载具中的产品转移到该载具中的下盖中;以及包装设备还包括闭盖装置,该闭盖装置沿第二方向布置在产品转移装置下游,闭盖装置被构造用于将位于闭盖工位的载具中的上盖合到该载具中的下盖上,以便完成待包装产品的包装。

31.在一些实施例中,包装设备还包括卸载装置,该卸载装置沿第二方向布置在闭盖装置下游,卸载装置被构造用于将完成包装的产品卸载。

附图说明

32.下面将结合实施例和附图更清楚阐述本实用新型。通过对本实用新型实施例的详细描述,上述优点和其他优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式,而不应认为是对本实用新型的限制。在全部附图中,相同或相似的附图标记表示相同的部件。

33.在附图中:

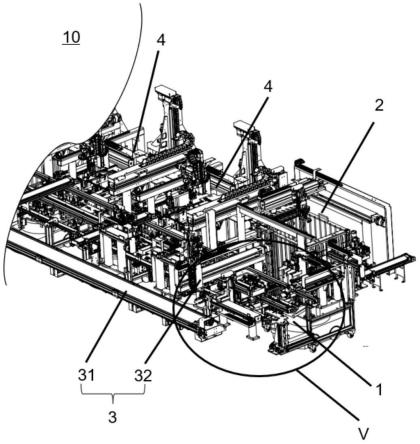

34.图1为按照本实用新型的包装设备的第一实施例的斜视图;

35.图2为图1的包装设备的俯视图;

36.图3为按照本实用新型的运输装置的第一实施例的斜视图;

37.图4为按照本实用新型的运输装置的第二实施例的斜视图;

38.图5为按照本实用新型的转移机构的一种实施例的斜视图;

39.图6为按照本实用新型的载具的一种实施例的斜视图;

40.图7-9为按照本实用新型的定位机构和移位机构的一种实施例在不同视角下的斜视图;

41.图10-11为按照本实用新型的供盒装置的一种实施例在不同视角下的斜视图;

42.图12为按照本实用新型的上盒机构的一种实施例的斜视图;

43.图13-15为按照本实用新型的开盒机构的不同实施例的斜视图;

44.图16-17为按照本实用新型的取盒机构的不同实施例的斜视图;

45.图18-19为按照本实用新型的第一储料仓的不同实施例的斜视图;

46.图20为按照本实用新型的包装设备的第二实施例的斜视图;

47.图21为图20的包装设备的俯视图;

48.图22-23为按照本实用新型的第一配件供应装置的不同实施例的斜视图;

49.图24为图23的第一配件供应装置的俯视图;

50.图25为按照本实用新型的第二配件供应装置的一个实施例的斜视图;

51.图26为按照本实用新型的第三配件供应装置的一个实施例的斜视图;

52.图27为按照本实用新型的配件供应装置的另一个实施例的斜视图;

53.图28为按照本实用新型的第二储料仓的一个实施例的斜视图;

54.图29为按照本实用新型的取料组件的一个实施例的斜视图;

55.图30为按照本实用新型的贴标装置的一个实施例的斜视图;

56.图31为按照本实用新型的贴标装置的另一个实施例的斜视图;

57.图32为图20的包装设备的局部斜视图;

58.图33为按照本实用新型的产品转移装置的一个实施例的斜视图;

59.图34为按照本实用新型的闭盖装置的一个实施例的斜视图;以及

60.图35至39为按照本实用新型的包装设备的不同实施例的俯视图。

具体实施方式

61.下面将结合附图对本实用新型实施例进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

62.需要说明的是,本实用新型实施例所涉及的术语“第一\第二\第三”仅仅是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一\第二\第三”在允许的情况下可以互换特定的顺序或先后次序。

63.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本技术所属领域中的普通技术人员的一般理解相同的意义。

64.针对在3c行业中产品包装工序多、杂、空间小而且依赖于人工操作的缺点,本实用新型实施例提出一种至少部分自动化的包装设备,在该包装设备中至少集成了自动化提供包装盒以及自动化提供待包装产品的功能。

65.在本实用新型的范畴内,3c产品包括但不限于电脑、平板电脑、手机、智能手表或数字音频播放器。本实用新型尤其是适合于手机、智能手表的包装。

66.如图1和图2所示,本实用新型实施例提供的包装设备10包括载具 5(在图1和图2中未示出)、运输装置1、供盒装置2和产品供应装置3。

67.载具被构造用于承载包装盒20、30和待包装产品40。

68.运输装置1被构造用于运输载具5并且用于将载具5分别运输至供盒工位s1和产品

供应工位s2。运输装置1包括第一运输轨道11、第二运输轨道12和至少一个转移机构13。第一运输轨道11被构造用于至少沿第一方向x1运输载具,第二运输轨道12被构造用于至少沿反向于第一方向x1的第二方向x2运输载具,并且转移机构13被构造用于在第一运输轨道11与第二运输轨道12之间转移载具。通过设置双轨道能够实现在长度方向更加紧凑的包装设备。此外,通过设置在双轨道之间转移载具的转移机构,能够实现在运输装置1中循环运输多个载具。

69.供盒装置2被构造用于将包装盒提供给被运输装置1运输至供盒工位s1的载具。优选的,供盒装置2被构造用于将包装盒的上盖20和下盖30提供给位于供盒工位s1的载具5。可以理解的是,包装盒由上盖和下盖组装而成,即,通过将上盖合到下盖上而得到包装盒。下盖具有接纳空间,可用于接纳产品及其配件。

70.产品供应装置3被构造用于将待包装产品40、例如手机或手表提供给被运输装置1运输至产品供应工位s2的载具5。

71.在此,第一方向x1优选为水平方向。

72.在一些优选的实施例中,供盒工位s1和产品供应工位s2构造为同一工位,并且供盒装置2与产品供应装置3彼此相对布置,例如分别布置在运输装置1的两侧。

73.在图2所示的实施例中,第一运输轨道11和第二运输轨道12彼此平行并且彼此并排布置。例如,第一运输轨道11的用于支撑载具的平面和第二运输轨道12的用于支撑载具的平面处于同一水平面。

74.备选地,如图3所示,第一运输轨道11和第二运输轨道12彼此平行,并且第二运输轨道12布置在第一运输轨道11上方,尤其是正上方。

75.在一些优选的实施例中,所述至少一个转移机构13可以包括彼此相对的第一转移机构131和第二转移机构132。第一转移机构131被构造用于将第一运输轨道11上的载具5转移到第二运输轨道12上,而第二转移机构132被构造用于将第二运输轨道12上的载具5转移到第一运输轨道11上。

76.例如,第一运输轨道11包括彼此相对的第一端部和第二端部,第二运输轨道12包括彼此相对的第一端部和第二端部。第一运输轨道的第一端部与第二运输轨道的第一端部对应,第一运输轨道的第二端部与第二运输轨道的第二端部对应。第一转移机构131布置在第一运输轨道和第二运输轨道的第一端部处,而第二转移机构132布置在第一运输轨道和第二运输轨道的第二端部处。

77.在一些实施例中,第一运输轨道11和第二运输轨道12可以分别包括多个彼此连接的轨道段,每个轨道段包括用于支撑载具的两个支撑部,这两个支撑部彼此相对并且彼此间隔开距离。

78.优选的,在一些实施例中,支撑部可以构造成用于支撑和运输载具的动力皮带或动力链条。备选地,支撑部也可以构造成滑轨,载具通过滑块可移动地支撑在滑轨上,并通过驱动装置驱动。

79.当然,在其他实施例中,第一运输轨道11和第二运输轨道12也可以只有一个轨道段,该唯一的一个轨道段包括至少一个用于支撑和输送载具的支撑部、例如动力皮带或动力链条。

80.图4示出图1的包装设备的部分视图v的放大视图,在该放大视图中示出转移机构

13的一个布置结构。图5示出图4中的转移机构13的一个实施例。

81.如图4和图5所示,每个转移机构13可以布置在第一运输轨道11 和第二运输轨道12下方。每个转移机构13包括第一支承架133、第一托板134、第一驱动组件135和第二驱动组件136。第一托板134和第一驱动组件135安装在第一支承架133上。第一驱动组件135被构造用于驱动第一托板134在第一支承架133上沿竖直方向运动,以便第一托板134 能将放置在第一运输轨道11或者第二运输轨道12上的载具5竖直向上托起。尤其是,第一托板134被构造成能在第一驱动组件135的驱动下从相应轨道段的两个支撑部、例如动力皮带之间穿过以将位于该相应轨道段上的载具竖直向上托起。第二驱动组件136被构造用于驱动第一支承架133连同安装在第一支承架133上的第一托板134和第一驱动组件 135沿水平方向运动,以便第一托板134能将所托起的载具5从第一运输轨道11转移到第二运输轨道12上或者从第二运输轨道12转移到第一运输轨道11上。

82.转移机构13的一个示例性工作流程如下:第二运输轨道12沿水平的第二方向x2将载具5运送至转移机构13正上方,如图4所示;接着,第一驱动组件135驱动第一托板134沿竖直方向z1竖直向上运动,以便将载具5从第二运输轨道12托起;然后,第二驱动组件136驱动第一支承架133连同第一托板134和第一驱动组件135沿水平方向y1运动,以便第一托板134将所托起的载具5从第二运输轨道12上方转移到第一运输轨道11上方;接着,第一驱动组件135驱动第一托板134沿反向于竖直方向z1的方向竖直向下运动,以便将所托起的载具5放置到第一运输轨道11上;最后,第二驱动组件136驱动第一支承架133连同第一托板 134和第一驱动组件135沿反向于水平方向y1的方向水平往回运动,以便第一托板134返回至第二运输轨道12下方,准备转移下一个载具。

83.在一些优选的实施例中,如图5所示,在第一托板134上可以设置有第一定位机构137、例如定位销,该第一定位机构被构造用于将相应待转移的载具5定位在第一托板上。此外,该第一定位机构也可以用作引导第一托板134竖直移动的引导机构。

84.例如,在载具5上可以相应设有与定位销配合作用的定位孔。当第一运输轨道11或第二运输轨道12将载具5运送至转移机构13正上方时,载具5的定位孔与第一托板134的定位销彼此对准,从而当第一托板134 被驱动竖直向上运动时,第一托板的定位销能够穿过载具的定位孔,从而将载具定位在第一托板上。

85.在一些实施例中,第一驱动组件135构造为驱动气缸,驱动气缸的活动端与第一托板134固定连接。当然,在其他实施例中,第一驱动组件135也可以包括电机和齿轮齿条结构或者包括电机和皮带传动结构。

86.类似的,第二驱动组件136可以构造为驱动气缸,驱动气缸的活动端与第一支承架133固定连接。或者,第二驱动组件136也可以包括电机和齿轮齿条结构或者包括电机和皮带传动结构。

87.进一步地,在图1和图2所示的实施例中,产品供应装置3可以包括第三运输轨道31和第一运送机构32。第三运输轨道31被构造用于运输待包装产品40,并且第一运送机构32被构造用于将在第三运输轨道上运输的待包装产品40运送到位于产品供应工位s2的载具5上。在此优选的是,供盒装置3和第三运输轨道31布置在运输装置1的不同侧、尤其是相对的两侧。

88.在一些实施例中,第一运输轨道11、第二运输轨道12和第三运输轨道31可以彼此

并排布置。在另一些实施例中,第一运输轨道11、第二运输轨道12和第三运输轨道31可以在竖直方向上彼此间隔开地相叠布置。

89.在一些实施例中,如图4所示,第一运送机构32可以包括第一夹取组件321和第三驱动组件322。第一夹取组件321被构造用于从第三运输轨道31夹取待包装产品40,第三驱动组件322被构造用于驱动第一夹取组件321移动,以便第一夹取组件321将所夹取的待包装产品运送到位于产品供应工位s2的载具5上。

90.在一些实施例中,第一夹取组件321例如可以包括两个相对的夹板,这两个夹板构造成能靠近彼此或远离彼此移动,以便能够夹取或放开待包装产品。备选地,在另一些实施例中,第一夹取组件321可以构造为吸盘组件、尤其是真空吸盘。

91.在一些实施例中,第三驱动组件322构造成驱动第一夹取组件321 水平移动和竖直移动,以及可选地第三驱动组件322还构造成驱动第一夹取组件321旋转。例如,第三驱动组件322可以包括用于驱动第一夹取组件321水平移动的驱动部、用于第一夹取组件321竖直移动的驱动部和用于驱动第一夹取组件321旋转的驱动部。

92.此外,第三驱动组件322例如构造成具有气缸驱动结构,或者具有电机驱动结构。

93.在一些实施例中,供盒工位s1和产品供应工位s2设置在第一运输轨道11中的同一位置处。并且供盒装置2布置在第一运输轨道11的远离第二运输轨道12的一侧,而第三运输轨道31布置在第二运输轨道12 的远离第一运输轨道11的一侧。

94.在本实用新型实施例中,载具5用于承载包装盒和手机。运输装置1 通过载具5在包装流水线上运输包装盒和手机。如图6所示,在一个实施例中,载具5包括第一接纳部51、第二接纳部52和第三接纳部53。第一接纳部51被构造用于接纳由供盒装置2提供的包装盒的上盖20,第二接纳部52被构造用于接纳由供盒装置2提供的包装盒的下盖30,并且第三接纳部53被构造用于接纳由产品供应装置3提供的待包装产品40。

95.优选的,第一接纳部51、第二接纳部52和第三接纳部53分别构造成能够夹紧放入其中的物料。

96.如图6所示,第一接纳部51、第二接纳部52和第三接纳部53可以分别包括两个彼此相对的第一限位壁和两个彼此相对的第二限位壁,第一限位壁和第二限位壁彼此垂直并且形成容纳空间,第一限位壁中的至少一个第一限位壁构造成能移动的,第二限位壁中的至少一个第二限位壁构造成能移动的,从而能够适应于不同尺寸的物料。在此,第一接纳部51包括两个彼此相对的第一限位壁511、512和两个彼此相对的第二限位壁513、514,第一限位壁511、512和第二限位壁513、514彼此垂直并且形成容纳空间,第一限位壁512和第二限位壁513构造成能移动的;第二接纳部52包括两个彼此相对的第一限位壁521、522和两个彼此相对的第二限位壁523、524,第一限位壁521、522和第二限位壁523、 524彼此垂直并且形成容纳空间,第一限位壁522和第二限位壁523构造成能移动的;第三接纳部53包括两个彼此相对的第一限位壁531、532 和两个彼此相对的第二限位壁533、534,第一限位壁531、532和第二限位壁533、534彼此垂直并且形成容纳空间,第一限位壁532和第二限位壁533构造成能移动的。

97.当然,在其他实施例中,也可以将每个接纳部的所有限位壁构造成可移动的。

98.在此特别有利的是,第一接纳部51的能移动的限位壁512、513分别与弹簧515、516固定连接,从而能够对接纳在第一接纳部51中的上盖20施加压紧力。同理,第二接纳部52的

能移动的限位壁522、523分别与弹簧固定连接,从而能够对接纳在第二接纳部52中的下盖30施加压紧力;以及,第三接纳部53的能移动的限位壁532、533分别与弹簧固定连接,从而能够对接纳在第三接纳部53中的待包装产品施加压紧力。

99.为了能够将物料顺利放入接纳部中,优选在运输装置1中,在供盒工位s1处可以设有第二定位机构14,该第二定位机构14被构造用于将载具5定位在供盒工位处并将该载具5竖直向上顶起。

100.如图7至图9所示,第二定位机构14包括定位销141、顶升板142 和驱动气缸143。定位销141固定在顶升板142上,在载具5中设有定位孔54,定位销141能穿过定位孔54,以便与定位孔54配合定位载具5。顶升板142用于支撑载具5。驱动气缸142用于驱动顶升板142在竖直方向上运动,以便定位销141能向上穿过定位孔54并且顶升板142能够将载具5竖直向上顶起一定的高度。

101.备选地或附加地,优选在将物料放入接纳部之前增大由限位壁形成的容纳空间。为此,在供盒工位处还可以设有第一移位机构15,该第一移位机构被构造用于使位于供盒工位的载具的能移动的第一限位臂和第二限位臂移动,以便增大容纳空间,从而将物料顺利放入接纳部中。

102.优选地,第二定位机构14的驱动气缸143在驱动顶升板142在竖直方向上运动时也同样驱动第一移位机构15在竖直方向上运动。

103.在图7至图9所示的实施例中,第一移位机构15可以包括第一推杆 151、第一驱动气缸152、第二推杆153和第二驱动气缸154。在第一推杆151上固定有第一推爪1511、第二推爪1512和第三推爪1513,当第二定位机构14的驱动气缸143在驱动顶升板142和第一移位机构15沿竖直方向竖直向上运动时,第一推爪、第二推爪和第三推爪分别伸入第一接纳部51、第二接纳部52和第三接纳部53。第一驱动气缸152用于驱动第一推杆151水平移动,以便第一推爪、第二推爪和第三推爪分别将第一接纳部51的第二限位壁513、第二接纳部52的第二限位壁523 和第三接纳部53的第二限位壁533朝向对应的弹簧挤压,从而在第一推杆151的移动方向增大接纳部的容纳空间。在第二推杆153上固定有第四推爪1531、第五推爪1532和第六推爪1533,当第二定位机构14的驱动气缸143在驱动顶升板142和第一移位机构15沿竖直方向竖直向上运动时,第四推爪、第五推爪和第六推爪分别伸入第一接纳部51、第二接纳部52和第三接纳部53。第二驱动气缸154用于驱动第二推杆153水平移动,以便第四推爪、第五推爪和第六推爪分别将第一接纳部51的第一限位壁512、第二接纳部52的第一限位壁522和第三接纳部53的第一限位壁532朝向对应的弹簧挤压,从而在第二推杆153的移动方向增大接纳部的容纳空间。

104.进一步,当第一运输轨道11和第二运输轨道12分别包括多个彼此连接的轨道段并且每个轨道段包括用于支撑和运输载具的彼此相对并且彼此间隔开距离的两个支撑部、例如动力皮带时,第二定位机构14和第一移位机构15布置在两个支撑部之间的空隙中。

105.在其他备选的实施例中,载具5也可以仅包括两个具有上述结构的接纳部,其中一个用于接纳由供盒装置2提供的上盖20,而另一个用于接纳由供盒装置2提供的下盖30。此时,产品供应装置3直接将待包装产品提供给在位于产品供应工位s2的载具中的下盖。

106.下面结合图10至图19描述供盒装置2的一些实施例。

107.在一些实施例中,如图10和图11所示,供盒装置2可以包括第一储料仓21、取盒机

构22、开盒机构23和上盒机构24。第一储料仓21 被构造用于存储包装盒、即上盖20和下盖30未分开的包装盒。取盒机构22被构造从第一储料仓21中拾取包装盒并将该包装盒运送至开盒机构23。开盒机构23被构造用于将该包装盒的上盖和下盖分开。上盒机构 24被构造用于将由开盒机构23分开的上盖20和下盖30运送至位于供盒工位s1的载具的第一接纳部51和第二接纳部52中。

108.在一些实施例中,如图12所示,上盒机构24可以包括第二夹取组件(或第一夹取部)241、第三夹取组件(或第二夹取部)242和第四驱动组件(或上盒驱动部)243。第二夹取组件241被构造用于夹取包装盒的上盖20,第三夹取组件242被构造用于夹取包装盒的下盖30,第四驱动组件243被构造用于同时驱动第二夹取组件241和第三夹取组件242 运动,以便第二夹取组件241和第三夹取组件242将由开盒机构23分开的上盖20和下盖30同时运送至位于供盒工位s1的载具5的第一接纳部 51和第二接纳部52中。

109.例如,第二夹取组件241可以包括两个相对的夹板,这两个夹板构造成能靠近彼此或远离彼此移动,以便能够夹取或放开上盖20。同样地,第二夹取组件242可以包括两个相对的夹板,这两个夹板构造成能靠近彼此或远离彼此移动,以便能够夹取或放开下盖30。

110.例如,第四驱动组件243构造成同时驱动第二夹取组件241和第三夹取组件242水平移动以及竖直移动。此外,第四驱动组件243例如构造成具有气缸驱动结构,或者具有电机驱动结构。

111.在一些实施例中,如图12和图13所示,供盒装置2可以包括彼此平行延伸的第一供盒轨道25和第二供盒轨道26,在第一供盒轨道25上设有开盒工位和下盖供应工位s11,在第二供盒轨道26设有上盖供应工位s12。

112.如图13和图14所示,开盒机构23可以包括固定设置在开盒工位处的第一吸盘组231(例如真空吸盘组)并且包括旋转组件232、第二吸盘组233(例如真空吸盘组)和第五驱动组件(或开盒驱动部)234。第一吸盘组231被构造用于通过吸持包装盒的下盖30而将该包装盒固定在开盒工位处。取盒机构22被进一步构造用于将所拾取的包装盒以竖直定向的姿态运送至旋转组件232,该旋转组件232被构造用于使竖直定向的包装盒旋转成水平定向并将水平定向的包装盒运送至开盒工位,以便第一吸盘组231能将水平定向的包装盒固定在第一供盒轨道25上。第二吸盘组233被构造用于吸持位于开盒工位的包装盒的上盖20,以便能够与第一吸盘组231配合将包装盒的上盖20与下盖30分开。第五驱动组件234 被构造用于驱动第二吸盘组233运动,以便将由第二吸盘组233吸持的上盖20运送至第二供盒轨道26,而包装盒的下盖30能借助第一吸盘组 231保持在第一供盒轨道25上。第一供盒轨道25被构造用于将包装盒的下盖运输至下盖供应工位s11,第二供盒轨道26被构造用于将包装盒的上盖运输至上盖供应工位s12。上盒机构24被进一步构造成能同时夹取位于上盖供应工位s12的上盖和位于下盖供应工位s11的下盖,并将其同时运送至位于供盒工位的载具的第一接纳部和第二接纳部中。

113.在一些未示出的实施例中,旋转组件232可以包括能相对彼此运动的两个夹板和旋转驱动部,夹板用于夹持由取盒机构22所拾取的竖直定向的包装盒,旋转驱动部用于驱动夹板旋转90度,以便将竖直定向的包装盒转化为水平定向的包装盒。进一步地,旋转组件232还可以包括传感器,该传感器用于检测是否有包装盒被运送到两个夹板之间,当检测到有包装盒被运送到两个夹板之间时,两个夹板靠近彼此运动,以便夹紧包装盒,然后旋转驱

动部驱动夹板旋转90度。

114.在一些未示出的实施例中,在开盒工位处还可以设有第一传感器,该第一传感器被构造用于检测旋转机构232是否将包装盒运送至开盒工位。优选地,旋转机构232被进一步构造成在第一传感器检测到包装盒被运送至开盒工位上时松开包装盒,并且第一吸盘组231被进一步构造成在旋转机构松开包装盒时将该包装盒吸持在第一供盒轨道上。

115.在一些实施例中,如图10、11和13-14所示,供盒装置2还可以包括未示出的第二传感器(例如为相机、尤其是ccd相机)和第一排除区 27。第二传感器被构造用于检查位于开盒工位上的包装盒的外观是否合格,第一排除区27被构造用于缓存外观不合格的包装盒,开盒机构23 被进一步构造用于将位于开盒工位上的包装盒在外观不合格时运送至第一排除区27。

116.在一些实施中,如图15所示,开盒机构23还可以包括第二支承架 235和夹板组236,第二吸盘组233和夹板组236安装在第二支承架235 上,夹板组236被构造用于夹持位于开盒工位上的包装盒整体,第五驱动组件234被进一步构造用于驱动第二支承架235运动,以便将由第二吸盘组233吸持的上盖运送至第二供盒轨道或者将由夹板组236夹持的包装盒运送至第一排除区27。

117.当然,在其他实施例中,也可以设置完全独立于开盒机构23的运送机构,用于将位于开盒工位上的包装盒在外观不合格时运送至第一排除区27,本实用新型对此不做具体限定。

118.在一些实施例中,如图16所示,供盒装置2还可以包括缓存区28 和第二运送机构29,第二运送机构29被构造用于从第一储料仓21中一次拾取多个包装盒并将所述多个包装盒运送至缓存区28进行缓存。取盒机构22被进一步构造成能从缓存区28中拾取包装盒并将该包装盒运送至开盒机构23。当第一储料仓21中的包装盒被全部取完之后,取盒机构22从缓存区28中拾取包装盒,由此能够在不中断包装作业的情况下更换第一储料仓21。

119.优选地,如图16和17所示,取盒机构22可以包括第三支承架221、第三吸盘组222(例如真空吸盘组)和第六驱动组件223,并且第二运送机构29包括第四吸盘组291(例如真空吸盘组)、所述第三支承架222 和所述第六驱动组件223。第三吸盘组222和第四吸盘组291以能沿竖直方向彼此独立移动的方式安装在第三支承架221上,第三吸盘组222被构造用于从第一储料仓21中一次吸持一个包装盒,第四吸盘组291被构造用于从第一储料仓21中一次吸持多个包装盒,并且第六驱动组件223 被构造用于驱动第三支承架221水平移动,以便带动第三吸盘组222和第四吸盘组291同时水平移动。也就是说,取盒机构22和第二运送机构 29共用水平驱动组件。当然,在其他实施例中,取盒机构22和第二运送机构29也可以具有各自的水平驱动组件。

120.在一些实施例中,如图18所示,第一储料仓21可以包括第一框架 211和第二托板212,第二托板212以能沿竖直方向移动的方式安装在第一框架211上并且用于承托多层竖直堆叠的包装盒。供盒装置2还包括第一升降机构201,该第一升降机构201包括第一支撑架2011和第一升降驱动组件2012,第一支撑架2011被构造用于支撑第二托板212,第一升降驱动组件2012被构造用于驱动第一支撑架2011沿竖直方向移动,从而带动第二托板212沿竖直方向移动,以便取盒机构22拾取包装盒。

121.在一些实施例中,第一升降驱动组件2012可以包括电机(例如步进电机)和丝杆导

轨。

122.进一步地,如图18所示,供盒装置2还可以包括自动引导小车agv,该自动引导小车被构造用于自动引导第一框架211沿水平方向移动,以便将第一框架211朝向或远离第一升降机构201引导。优选地,第一框架211包括布置在第二托板212下方的固定设置的第一支撑板213,在该第一支撑板213的底部设有未示出的第一标识部、例如条码或二维码,自动引导小车agv包括传感器,该传感器被构造用于识别第一支撑板的第一标识部,以便自动引导小车能相对于第一框架定位。

123.在一个示例中,在自动引导小车agv中可以设有可升降的顶板。当第一储料仓21中的包装盒被全部取完之后,向自动引导小车agv发送更换信号,自动引导小车agv接收到更换信号后寻找新的第一储料仓 21。在识别到新的第一储料仓21的第一标识部之后,自动引导小车agv 的顶板升起以通过第一支撑板213将新的第一储料仓21顶起,然后将新的第一储料仓21运送至第一升降机构201附近,接着自动引导小车agv 的顶板下降并离开新的第一储料仓21。自动引导小车agv以类似的方式将已经取完包装盒的第一储料仓21搬运出来,再将新的第一储料仓21 送入。

124.进一步地,如图18所示,供盒装置2还可以包括第三定位机构,该第三定位机构被构造用于将第一储料仓21固定定位在取盒机构22下方。第三定位机构包括侧向夹紧部202和前后夹紧部203。侧向夹紧部202 包括夹紧板2021和第三驱动气缸2022,第三驱动气缸2022用于驱动夹紧板2021朝向第一储料仓21运动,以便从侧面通过挤压第一框架211、例如第一支撑板213而将第一储料仓21夹紧。前后夹紧部203包括钩状部2031和第四驱动气缸2032,钩状部2031构造成能够嵌入设置在第一框架211、例如第一支撑板213中的镂空部2131,第四驱动气缸2032构造用于驱动钩状部203带动第一支撑板213朝向第一升降机构201运动。

125.在未示出的实施例中,供盒装置还可以包括第三传感器(例如对射式传感器),该第三传感器被构造用于检测在第二托板212上的最上层的包装盒是否被取完。第一升降驱动组件2012被进一步构造用于在第三传感器检测到在第二托板212上的最上层的包装盒被取完时驱动第一支撑架2011带动第二托板212竖直向上移动。

126.在图18的实施例中,在第一框架底部还可以设有第一滚动轮204。

127.在一些实施例中,如图19所示,第一框架211还可以包括多个竖直延伸穿过第二托板212的引导杆214,这些引导杆被构造用于引导第二托板212沿竖直方向移动。

128.进一步地,在图19所示的实施例中,第一框架211可以被构造方柱形的并且在其四个周侧分别布置有多个竖直延伸的第一限位杆215,第一限位杆215和第二托板212共同形成方柱形的容纳空间,多层竖直堆叠的包装盒被限制在该容纳空间中。优选第一限位杆215竖直延伸穿过第二托板212。

129.特别优选的是,布置在第一框架211的四个周侧中的至少一个周侧的第一限位杆215是可拆卸的,以便能够从该至少一个周侧将包装盒层叠地放置到容纳空间中。例如,该至少一个周侧的所有第一限位杆215 固定在横杆216上,从而能够通过该横杆216将第一限位杆215拆下。特别地,在横杆216上设有把手,以便拆卸第一限位杆215。

130.在一些实施例中,包装设备10还包括至少一个配件供应装置4,所述至少一个配件供应装置4被构造用于将待包装产品的至少一个配件提供给位于被运输装置1运输至少一

个配件供应工位s3的载具的第二接纳部中的下盖。可以理解的是,所述至少一个配件可以包括充电器、数据线和文件中的至少一个。

131.进一步优选的是,供盒工位s1和配件供应工位s3在第一运输轨道 11上沿第一方向依次布置,并且供盒装置2和配件供应装置4在第一运输轨道11的同一侧依次布置。也就是说,所述至少一个配件供应工位s3 沿着第一方向布置在供盒工位s1下游,并且至少一个配件供应装置4沿着第一方向布置在供盒装置2下游。

132.尤其是,供盒工位s1和产品供应工位s2构造为在第一运输轨道11 上的同一工位。此时,供盒工位s1、产品供应工位s2和配件供应工位 s3沿第一方向x1依次设置在第一运输轨道11上,即,第一运输轨道11 沿第一方向x1将载具依次运输至供盒工位s1(或产品供应工位s2)和配件供应工位s3。当载具被运输至供盒工位s1时,供盒装置2和产品供应装置3分别将包装盒的上盖和下盖以及待包装产品提供给该载具;然后,第一运输轨道11沿第一方向x1将承载有包装盒的上盖和下盖以及待包装产品的载具继续运输至配件供应工位s3,以便供应装置4将配件提供给在位于配件供应工位s3的载具中的下盖。在完成配件供应之后,转移机构13将载具从第一运输轨道11转移至第二运输轨道12。此时,操作人员例如可以在第二运输轨道12的一侧手动进行后续的包装工序、例如上盖到下盖上的组装工序。优选通过在下面还要描述的贴标装置、产品转移装置、闭盖装置、卸载装置等自动化地完成后续的包装工序。

133.在一些实施例中,供盒工位s1和配件供应工位s3分别设置在第一运输轨道11的不同轨道段上。通过设置多段彼此独立运输载具的轨道段,能够实现灵活地运输不同的载具,例如第一载具到供盒工位s1的运输与第二载具到配件供应工位s3的运输彼此独立,互不干涉。

134.进一步地,在设有工位的各个轨道段之间设置有至少一个缓存轨道段,以便进一步提高包装效率。例如,在设有供盒工位s1的轨道段与设有配件供应工位s3的轨道段之间设置有至少一个缓存轨道段。

135.下面结合图1至2以及图20至图29描述按照本实用新型的配件供应装置4的一些实施例。

136.在一些实施例中,如图1和图2以及图20和图21所示,供盒装置2 和配件供应装置4布置在运输装置1的同一侧,优选布置在第一运输轨道11的同一侧,更优选地供盒装置2和配件供应装置4在第一运输轨道 11的远离第二运输轨道12的一侧沿第一方向x1依次布置。

137.在图1和图2所示的实施例中,所述至少一个配件供应工位s3包括第一配件供应工位s31和第二配件供应工位s32,所述至少一个配件供应装置4包括第一配件供应装置41和第二配件供应装置42。第一配件供应装置41被构造用于将待包装产品的第一配件、例如充电器提供给在位于被运输装置1运输至第一配件供应工位s31的载具的第二接纳部中的下盖,第二配件供应装置42被构造用于将待包装产品的第二配件、例如数据线提供给在位于被运输装置1运输至第二配件供应工位s32的载具的第二接纳部中的下盖。在此优选的是,供盒工位s1、第一配件供应工位 s31和第二配件供应工位s32在第一运输轨道11上沿第一方向x1依次布置,并且供盒装置2、第一配件供应装置41和第二配件供应装置42 在第一运输轨道11的同一侧、尤其是在第一运输轨道11的远离第二运输轨道12的一侧沿第一方向x1依次布置。

138.当然,在其他实施例中,第一配件供应装置41和第二配件供应装置 42也可以布置在运输装置1的两侧,例如第一配件供应装置41布置在第一运输轨道11的远离第二运输轨道12的一侧,而第二配件供应装置42 布置在第二运输轨道12的远离第一运输轨道11的一侧。此时,第一配件供应工位s31可以布置在第一运输轨道11上,而第二配件供应工位s32 布置在第二运输轨道12上。

139.进一步地,在图20和图21所示的实施例中,所述至少一个配件供应工位s3还可以包括第三配件供应工位s33,所述至少一个配件供应装置4还包括第三配件供应装置43,第三配件供应装置43被构造用于将产品的第三配件、例如文件提供给在位于第三配件供应工位s33的载具中的下盖。在此优选的是,供盒工位s1、第一配件供应工位s31、第二配件供应工位s32和第三配件供应工位s33在第一运输轨道11上沿第一方向x1依次布置,并且供盒装置2、第一配件供应装置41、第二配件供应装置42和第三配件供应装置43在第一运输轨道11的同一侧、尤其是在第一运输轨道11的远离第二运输轨道12的一侧沿第一方向x1依次布置。

140.当然,在其他实施例中,第一配件供应装置41、第二配件供应装置 42和第三配件供应装置43也可以布置在运输装置1的两侧,例如第一配件供应装置41和第二配件供应装置42布置在第一运输轨道11的远离第二运输轨道12的一侧,而第三配件供应装置43布置在第二运输轨道12 的远离第一运输轨道11的一侧。此时,第一配件供应工位s31和第二配件供应工位s32可以布置在第一运输轨道11上,而第三配件供应工位s33 布置在第二运输轨道12上。

141.也可行的是,第一配件供应装置41和/或第二配件供应装置和/或第三配件供应装置43布置在运输装置1的上方。

142.在一些实施例中,每个配件供应装置4包括:第二储料仓,第二储料仓被构造用于存储待包装产品的配件;以及第三运送机构,第三运送机构被构造用于从第二储料仓拾取配件并且将所拾取的配件运送至位于相应配件供应工位的载具。

143.图22至图24示出按照本实用新型的第一配件供应装置41的一些实施例,该第一配件供应装置41被构造用于将待包装产品的充电器提供给在位于第一配件供应工位s31的载具中的下盖30。第一配件供应装置41 包括用于存储充电器的第二储料仓411并且包括第三运送机构412,第三运送机构412用于从第二储料仓411拾取充电器并且将所拾取的充电器放入位于第一配件供应工位s31的载具中的下盖30。

144.图25示出按照本实用新型的第二配件供应装置42,该第二配件供应装置42被构造用于将待包装产品的数据线提供给在位于第二配件供应工位s32的载具中的下盖30。第二配件供应装置42包括用于存储数据线的第二储料仓421并且包括第三运送机构422,第三运送机构422用于从第二储料仓421拾取数据线并且将所拾取的数据线放入位于第二配件供应工位s32的载具中的下盖30。

145.图26示出按照本实用新型的第三配件供应装置43,该第二配件供应装置43被构造用于将待包装产品的文件提供给在位于第三配件供应工位 s33的载具中的下盖30。第三配件供应装置43包括用于存储文件的第二储料仓431并且包括第三运送机构432,第三运送机构432用于从第二储料仓431拾取文件并且将所拾取的文件放入位于第三配件供应工位s33 的载具中的下盖30。

146.图27示出按照本实用新型的配件供应装置4的一个实施例。图28 示出按照本实用新型的第二储料仓的一个实施例。如图27和图28所示,第二储料仓包括第二框架401,该第二框架401包括第二支撑板4011,该第二支撑板被构造成能支撑多层竖直堆叠的物料盘50,在每个物料盘 50中放置有多个配件。每个配件供应装置4还包括第二升降机构402,该第二升降机构402包括第二支撑架4021和第二升降驱动组件4022,第二支撑架4021被构造用于支撑物料盘50,第二升降驱动组件4022被构造用于驱动第二支撑架4021沿竖直方向移动,从而带动物料盘沿竖直方向移动。

147.在一些实施例中,第二升降机构402可以包括电机(例如步进电机) 和丝杆导轨。

148.在一些实施例中,如图25和图26所示,每个配件供应装置还可以包括自动引导小车agv,该自动引导小车被构造用于自动引导第二框架 401沿水平方向移动,以便将第二框架401朝向或远离第二升降机构402 引导。优选在第二支撑板4011的底部设有未示出的第二标识部,自动引导小车包括传感器,该传感器被构造用于识别第二支撑板的第二标识部,以便自动引导小车能相对于第二框架定位。在此,自动引导小车agv的工作流程可参考上述对供盒装置的自动引导小车agv的描述。

149.类似于第一储料仓,在第二框架401底部也可以设有第二滚动轮 4013,如图27所示。

150.如图28所示,第二框架还可以包括多个竖直延伸的第二限位杆4014,这些第二限位杆4014被构造用于对位于第二支撑板上的物料盘50进行限位。此外,配件供应装置4还可以包括定位机构44,该第三定位机构被构造用于将第二储料仓固定定位在第三运送机构下方。定位机构包括侧向夹紧部44。侧向夹紧部44包括夹紧板441和驱动气缸442,驱动气缸442用于驱动夹紧板441朝向第二储料仓运动,以便从侧面通过挤压第二支撑板4011而将第二储料仓夹紧。进一步地,每个配件供应装置4 还可以包括限位机构45,用于确保自动引导小车agv将第二储料仓引导到限定的区域内。

151.在一些实施例中,如图22、23和27所示,第三运送机构可以包括取盘组件403和取料组件404。取盘组件403被构造用于从第二支撑板 4011拾取物料盘50,取料组件404被构造用于从所拾取的物料盘50拾取配件并将所拾取的配件运送至位于相应配件供应工位的载具。

152.进一步地,如图27所示,每个配件供应装置还可以包括送盘机构405 和卸盘机构406,送盘组件405包括第三托板4051和移动机构4052。移动机构4052被构造用于使第三托板4051在接盘位置与卸盘位置之间移动,第三托板4051在接盘位置位于取盘组件403下方以接收所拾取的物料盘50并且在卸盘位置位于卸盘机构406下方。卸盘机构406被构造用于将位于卸盘位置的第三托板中的物料盘51卸载。第二框架401还包括第三支撑板4012,该第三支撑板4012被构造用于接收并支撑由卸盘机构卸载的物料盘51。

153.配件供应装置的一个示例性的工作流程如下:自动引导小车agv将装满物料的第二储料仓送到第二升降机构402,第二升降机构402将竖直堆叠的物料盘50全部向上提升,并且自动引导小车agv从第二储料仓脱离;取盘组件403从堆叠的物料盘50中拾取一个物料盘50,移动机构 4052将第三托板4051移动至取盘组件403下方接收所拾取的物料盘50,取料组件404从第三托板4051上的物料盘50拾取配件并将所拾取的配件运送至位于相应配件供应工位的载具;当第三托板4051上的物料盘50 的配件被全部取走之后,移动机构4052将

第三托板4051移动至卸盘机构406下方,由卸盘机构406将第三托板中的物料盘51卸载到第三支撑板4012上,同时第二升降机构402将剩余的物料盘50全部向上提升并且取盘组件403从剩余的物料盘50中拾取新的物料盘50;随后,移动机构4052将第三托板4051再次移动至取盘组件403下方接收新的物料盘 50。

154.在一些实施例中,取盘组件403可以包括第五吸盘组4031(尤其是真空吸盘组)和未示出的驱动部,第五吸盘组4031被构造用于从物料盘的边缘吸持该物料盘,驱动部被构造用于驱动第五吸盘组沿竖直方向移动。

155.在一些实施例中,如图29所示,取料组件404可以包括第四支承架 4041、第六吸盘组(例如真空吸盘组)4042、第四传感器(例如条码扫描仪或ccd相机)4043、第一竖直驱动部4044和第一水平驱动部4045。第六吸盘组4042、第四传感器4043和第一竖直驱动部4044安装在第四支承架4041上。第六吸盘组4042被构造用于吸持配件,第四传感器4043 被构造用于获取待抓取的配件的位置信息或者用于检测由第六吸盘组 4042吸持的配件的标签,第一竖直驱动部4044被构造用于驱动第六吸盘组4042在第四支承架4041上竖直移动,第一水平驱动部4045被构造用于驱动第四支承架4041水平移动,以便带动第四支承架上的第六吸盘组、第四传感器和第一竖直驱动部水平移动。

156.优选地,第一水平驱动部4045可以根据由第四传感器4043所获取的待抓取配件的位置信息来驱动第四支承架4041。此外,第四传感器还可以通过检测由第六吸盘组4042吸持的配件的标签来判断配件是否合格。

157.进一步地,取料组件404还可以包括未示出的第一旋转驱动部,该第一旋转驱动部被构造用于驱动第六吸盘组旋转,以便确保第四传感器4043能够尽可能准确地检测由第六吸盘组4042吸持的配件的标签。

158.附加地或备选地,配件供应装置还可以包括未示出的第五传感器、例如条码扫描仪或ccd相机,第一水平驱动部被进一步配置用于驱动第四支承架水平朝向第五传感器移动,以便第五传感器能检测由第六吸盘组吸持的配件的标签,进而判断配件是否合格。

159.在一些实施例中,包装设备还可以包括对应于每个配件供应装置41、 42、43设置的第二排除区61、62、63,第二排除区设置在运输装置上方并且被构造用于缓存不合格的配件。例如,当第四传感器或第五传感器检测不到所抓取的配件的标签时,则认为该配件不合格。在此,取料组件404被进一步构造用于将不合格的配件运送至第二排除区。

160.进一步地,如图23、25和26所示,在配件供应工位s3处可以设有第四定位机构16,该第四定位机构16被构造用于将载具定位在配件供应工位处并将该载具竖直向上顶起。第四定位机构16的具体实施例可参考上述对第二定位机构14的描述,在此不再赘述。

161.在一些实施例中,如图20和26所示,运输装置1可以被进一步构造用于将载具运输至贴标工位s4。包装设备还可以包括至少一个贴标装置7,该贴标装置7被构造用于对在位于贴标工位的载具中的上盖20或下盖30进行贴标签操作。在此,供盒工位s1和配件供应工位s3设置在第一运输轨道11上并且供盒装置2和配件供应装置3布置在第一运输轨道11的远离第二运输轨道12的一侧,而贴标工位s4设置在第二运输轨道12上并且贴标装置7设置在第二运输轨道12的远离第一运输轨道11 的一侧。由此能够进一步提高产品包装的自动化程度。

162.按照本实用新型的包装设备10的一个示例性的工作流程如下:第一运输轨道11沿

第一方向x1将载具运送至供盒工位s1,供盒装置2将包装盒的上盖和下盖放置到位于供盒工位的载具的第一接纳部和第二接纳部中,同时产品供应装置3将待包装产品放置到位于供盒工位的载具的第三接纳部中;接着,第一运输轨道11沿第一方向x1将载具从供盒工位运送至配件供应工位s3,相应的配件供应装置4将相应的配件放置到位于配件供应工位的载具中的下盒中;在所有配件供应结束之后,第一运输轨道11沿第一方向x1将载具运送至转移机构13上方,转移机构 13将该载具转移至第二运输轨道12,第二运输轨道12沿第二方向x2将载具运送至贴标工位s4,以便贴标装置7将标签粘贴到位于贴标工位的载具的上盖上;随后第二运输轨道12沿第二方向x2将载具从贴标工位 s4运送至下一工位。

163.在此,贴标装置7可以与第三配件供应装置43相对布置。

164.在一些实施例中,如图30所示,贴标装置7可以包括打印机71、送标机72构和贴标机构73。打印机71被构造用于打印标签,送标机构72 被构造用于将所打印的标签运送至贴标机构73,并且贴标机构73被构造用于将标签粘贴到位于贴标工位s4的载具中的上盖20或下盖30上。优选地,贴标机构73被构造用于将标签粘贴到位于贴标工位s4的载具中的上盖20上。

165.进一步地,贴标机构73可以包括第五支承架731、贴标吸盘732、第六传感器(例如ccd相机)733、第二竖直驱动部734和第二水平驱动部735。贴标吸盘732和第六传感器733安装在第五支承架731上。送标机构72被进一步构造用于将所打印的标签运送至贴标吸盘732下方。贴标吸盘732被构造用于吸持送标机构72运送的标签。第六传感器733 被构造用于检测标签在送标机构72中的位置,以便能够正确吸取标签。第二竖直驱动部734被构造用于驱动贴标吸盘沿竖直方向移动,第二水平驱动部735被构造用于第五支承架沿水平方向移动,以便带动贴标吸盘、第六传感器和第二竖直驱动部沿水平方向移动。在此,第二竖直驱动部734和第二水平驱动部735根据第六传感器733检测到的标签位置驱动贴标吸盘732,以便贴标吸盘732正确吸取标签。

166.进一步地,贴标机构73还可以包括未示出的第二旋转驱动部,该第二旋转驱动部被构造用于驱动贴标吸盘旋转,以便贴标吸盘能将所吸持的标签粘贴到位于贴标工位的载具中的上盖或下盖的侧面上。此外,第六传感器被进一步构造用于识别待粘贴标签的上盖或下盖上的粘贴位置。

167.进一步地,在第二运输轨道的贴标工位处可以设有未示出的第七传感器,该第七传感器被构造用于获取位于贴标工位的载具中的产品的标签信息。相应地,打印机被进一步构造用于根据该标签信息打印用于粘贴在上盖或下盖上的标签。

168.在一些实施例中,在贴标工位处可以设有未示出的第五定位机构,该第五定位机构被构造用于将载具定位在贴标工位处并将该载具竖直向上顶起。第五定位机构的具体实施例可参考上述对第二定位机构14的描述,在此不再赘述。

169.进一步地,如图31所示,在贴标工位处还可以设有顶升机构17,该顶升机构被构造用于将被定位在贴标工位s4处的载具中的上盖20或下盖30向上顶起,以便贴标装置能够将标签粘贴到被顶起的上盖或下盖上。进一步地,在贴标工位上方还可以设有压板18,该压板与顶升机构17 配合将被顶起的上盖20或下盖30压紧。

170.在一些实施例中,如图20、图21和图32所示,第二运输轨道12 被进一步构造用于沿第二方向x2将位于贴标工位s4的载具运输至一致性检查工位s5。沿第二方向x2在所述至

少一个贴标装置7下游设有第八传感器(例如条码扫描仪或ccd相机)8,该第八传感器(或第一检查传感器)被构造用于获取位于一致性检查工位的载具中的上盖或下盖的标签信息(在贴标工位处粘贴的标签的信息)。此外,在第二运输轨道 12的一致性检查工位s5处设有未示出的第九传感器(例如条码扫描仪或 ccd相机),该第九传感器(或第二检查传感器)被构造用于获取位于一致性检查工位的载具中的产品的标签信息。由此,通过将由第八传感器8 检测到的信息与由第九传感器检测到的信息进行对比,能够判断在贴标工位处粘贴的标签是否合格。

171.在一些实施例中,如图20、图21和图32所示,第二运输轨道12 被进一步构造用于沿第二方向x2将位于一致性检查工位s5的载具先后运输至产品转移工位s6和闭盖工位s7。包装设备10还包括产品转移装置9,该产品转移装置9沿第二方向布置在所述至少一个贴标装置7下游,产品转移装置9被构造用于将位于产品转移工位s6的载具中的产品转移到该载具中的下盖中。包装设备10还包括闭盖装置110,该闭盖装置110 沿第二方向布置在产品转移装置9下游,闭盖装置110被构造用于将位于闭盖工位s7的载具中的上盖合到该载具中的下盖上,以便完成待包装产品的包装。由此能够进一步提高产品包装的自动化程度。

172.在此优选地,贴标装置、产品转移装置和闭盖装置布置在第二运输轨道的同一侧。

173.图33示出按照本实用新型的产品转移装置9的一个实施例。产品转移装置9包括转移夹板91和驱动机构92,转移夹板91用于夹取位于产品转移工位s6的载具5上的产品40,驱动机构92用于驱动转移夹板91 移动,以便将所夹取的产品40放入该载具5中的下盖30中。驱动机构 92例如可以构造用于驱动转移夹板91水平移动和竖直移动以及可选地驱动转移夹板91旋转。

174.在一些实施例中,转移夹板91可以构造成从产品40的相对两侧夹取该产品。优选的,转移夹板91可以构造成产品40的四周侧夹取该产品,以便更可靠地夹取并转移产品40。

175.进一步地,产品转移装置9还可以包括未示出的吸盘组、尤其是真空吸盘组,该吸盘组用于吸取位于产品转移工位s6的载具5上的产品40。在此,吸盘组构造成从产品40的上侧吸取该产品。由此,通过同时设置转移夹板91和吸盘组,能够更加可靠地抓取产品转移工位s6的载具5 上的产品40。

176.在一些实施例中,在产品转移工位处可以设有未示出的第六定位机构,该第六定位机构被构造用于将载具定位在产品转移工位处并将该载具竖直向上顶起。第六定位机构的具体实施例同样可参考上述对第二定位机构14的描述,在此不再赘述。

177.备选地或附加地,在产品转移工位处可以设有未示出的第二移位机构,该第二移位机构被构造用于使位于产品转移工位的载具的能移动的第一限位臂和第二限位臂移动,以便增大容纳空间。第二移位机构的具体实施例可参考上述对第一移位机构15的描述,在此不再赘述。

178.在一些实施例中,在闭盖工位处也可以设有未示出的第七定位机构,该第七定位机构被构造用于将载具定位在闭盖工位处并将该载具竖直向上顶起。第七定位机构的具体实施例同样可参考上述对第二定位机构14 的描述,在此不再赘述。

179.备选地或附加地,在闭盖工位处可以设有第三移位机构,该第三移位机构被构造用于使位于闭盖工位的载具的能移动的第一限位臂和第二限位臂移动,以便增大容纳空间。第三移位机构的具体实施例可参考上述对第一移位机构15的描述,在此不再赘述。

180.在一些实施例中,如图34所示,闭盖装置110包括闭盖夹板101、驱动机构102和传感器(例如ccd相机)103,传感器103用于检测位于闭盖工位处的载具上的上盖和/或下盖的位置,以便驱动机构102驱动闭盖夹板101夹取在该载具上的上盖并将该上盖正确地合到下盖上。驱动机构102例如可以构造用于驱动闭盖夹板101水平移动和竖直移动以及可选地驱动闭盖夹板101旋转。

181.进一步地,如图20、21、32和34所示,第二运输轨道12被进一步构造用于沿第二方向x2将位于闭盖工位s7的载具运输至卸载工位s8。包装设备10还可以包括卸载装置120,该卸载装置沿第二方向布置在闭盖装置110下游。卸载装置被构造用于将在位于卸载工位s8的载具中的完成包装的产品卸载。由此能够进一步提高产品包装的自动化程度。

182.优选地,贴标装置7、产品转移装置9、闭盖装置110和卸载装置120 布置在第二运输轨道的同一侧。

183.在一些实施例中,卸载装置120可以包括夹板组件和驱动组件,夹板用于夹取完成包装的产品,驱动组件用于驱动夹板组件连同其夹持的产品运动。

184.图35至39为按照本实用新型的包装设备的不同实施例的俯视图。

185.在图35所示的实施例中,不同于图21所示的实施例,供盒装置2、第一配件供应装置41在第一运输轨道11的同一侧、尤其是在第一运输轨道11的远离第二运输轨道12的一侧沿第一方向x1依次布置,而第二配件供应装置42和第三配件供应装置43在第二运输轨道12的同一侧、尤其是在第二运输轨道12的远离第一运输轨道11的一侧沿第二方向x2 依次布置。图35所示的包装设备的其他特征可参考以上描述的实施例,在此不再赘述。

186.在图36所示的实施例中,与图21所示的实施例类似,供盒装置2、第一配件供应装置41、第二配件供应装置42和第三配件供应装置43在第一运输轨道11的远离第二运输轨道12的同一侧沿第一方向x1依次布置,区别在于:第一配件供应装置41、第二配件供应装置42和第三配件供应装置43的第三托板4051还能够移动至第一运输轨道11的上方,以便取料组件404从位于第一运输轨道11的上方的第三托板4051中拾取配件并将该配件运送至位于相应配件供应工位的载具。图36所示的包装设备的其他特征可参考以上描述的实施例,在此不再赘述。

187.在图37所示的实施例中,不同于图21所示的实施例,第二运输轨道12与第一运输轨道11不是并排布置,而是第二运输轨道12布置在第一运输轨道11(图中不可见)正上方。在此,供盒装置2、第一配件供应装置41、第二配件供应装置42和第三配件供应装置43同样在第一运输轨道11或第二运输轨道12的同一侧沿第一方向x1依次布置。图37 所示的包装设备的其他特征可参考以上描述的实施例,在此不再赘述。

188.在图38所示的实施例中,不同于图37所示的实施例,第一配件供应装置41、第二配件供应装置42和第三配件供应装置43的第三托板4051 还能够移动至第二运输轨道12的上方,以便取料组件404从位于第二运输轨道12的上方的第三托板4051中拾取配件并将该配件运送至位于相应配件供应工位的载具。图38所示的包装设备的其他特征可参考以上描述的实施例,在此不再赘述。

189.在图39所示的实施例中,不同于图37所示的实施例,供盒装置2、第一配件供应装置41在第一运输轨道11或第二运输轨道12的第一侧沿第一方向x1依次布置,而第二配件供应装置42和第三配件供应装置43 在第一运输轨道11或第二运输轨道12的第二侧沿第二方

向x2依次布置,其中,第一侧和第二侧相对。图39所示的包装设备的其他特征可参考以上描述的实施例,在此不再赘述。

190.以上在说明书、附图以及权利要求书中提及的特征或者特征组合,只要在本实用新型的范围内是有意义的并且不会相互矛盾,均可以任意相互组合使用或者单独使用。

191.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思下,利用本实用新型说明书及附图内容所作的等效变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1