一种车规级IGBT模块二次焊接治具分离装置的制作方法

一种车规级igbt模块二次焊接治具分离装置

技术领域

1.本实用新型属于功率半导体制造技术领域,特别是涉及一种车规级igbt模块二次焊接治具分离装置。

背景技术:

2.igbt,即功率半导体器件,在国防工业以及国民经济的各方面都有着广泛的应用。

3.igbt模块在电动汽车中发挥着至关重要的作用,是电动汽车及充电桩等设备的核心技术部件。封装是igbt模块生产的重要环节,出于新能源汽车实际行程场景的复杂性,和对行驶安全的绝对要求,车规级igbt在工作温宽、散热性、抗震性等方面都有着严苛要求。因而,提升封装可靠性是igbt封装的重要工作。

4.目前汽车上应用最广泛的模块是采用针状翅片散热底板的封装形式,这种封装形式在经过二次焊接时,需要较多的治具来辅助完成焊接过程,焊接完成后需要将治具取下,以利于后续制造过程的进行。

5.目前治具的移除以人工作业为主或只有部分治具可自动移除,生产效率低下,产品品质依赖于人员熟练度,且人工作业中无法保证洁净度,极大的影响了最终成品的一致性和可靠性。

技术实现要素:

6.本实用新型的目的是提出一种全自动移除焊接用治具的方法,可依次将二次焊接完成后的dbc所用的插针底座、dbc定位治具、热板等治具依次与dbc分离,取出后放置在专门的载盘内,可送回前道工序,继续循环使用。所有辅助治具的移除可全自动化操作,全程不需要人工干预,可保证产品制造的一致性,整个过程人工不用接触产品,避免了人工作业对产品造成的污染。

7.本实用新型是通过以下技术方案实现的:

8.一种车规级igbt模块二次焊接治具分离装置,包括插针底座分离机构1、插针底座翻转机构16、第一载盘传送轨道2、dbc定位治具分离机构3、dbc定位治具分离中转台14、第二载盘传送轨道4、dbc/热板移载机械手6、dbc移载机构8、dbc检测机构7。

9.所述插针底座分离机构1包括scara 四轴机器人101,电动夹爪102,插针底座夹指103;

10.所述电动夹爪102设置在所述scara 四轴机器人101的末端,所述电动夹爪102上装有两个插针底座夹指103, 每个夹指上装有两个定位销, 电动夹爪闭合时,夹指上安装的定位销与插针底座上的定位孔配合,牢固地抓取插针底座;

11.所述插针底座翻转机构16包括第一顶升伺服电机1601,翻转气缸1602,插针底座夹爪1603,放置台1604,第一导杆1605,第一滚珠丝杠1606,丝杠螺母1607,第一联轴器1608;

12.所述第一顶升伺服电机1601通过第一联轴器1608与所述第一滚珠丝杠1606和丝

杠螺母1607组成的滚珠丝杠组件下端连接,所述滚珠丝杠组件的上端支撑在所述放置台1604下面,所述插针底座夹爪1603设置在所述放置台1604周边,所述翻转气缸1602与所述插针底座夹爪1603连接;

13.所述第一导杆1605与第一滚珠丝杠1606平行设置在设置在所述放置台1604下面;

14.所述第一载盘传送轨道2 包括第一滑轨201,第一滑块202,第一传送皮带203,第二导向条204,阻挡气缸205,第二定位板206,第一定位销207,第二滑块208,第二滑轨209,第二驱动电机210,第二滚珠丝杠211,第二手轮212,顶升气缸213;

15.所述第一传送皮带203有两条,一条是安装在固定底座上,一条是安装在由第一滑轨201和第一滑块202以及第二滑块208和第二滑轨209组成的滑动底座上, 所述第二手轮212与第二滚珠丝杠211连接, 第二滚珠丝杠211通过丝杠螺母与滑动皮带底座连接, 转动第二手轮212,可以调整两条皮带之间的间距,以适应不同宽度的载盘,第二定位板206设置在两条第一传送皮带203之间,所述顶升气缸213设置在所述第二定位板206下方,所述顶升气缸213顶起第二定位板206时, 所述第二定位板206上的第一定位销207与载盘上的销孔配合,为载盘定位, 所述第二驱动电机210带动第一传送皮带203,输送载盘到各相应工位;

16.插针底座分离和翻转工作过程:

17.scara 四轴机器人101先将dbc治具从前道工序的焊接载盘内取出,放置在载盘传送轨道1上,热板固定顶升气缸213活塞伸出,将热板固定,然后机器人抓手将插针底座抓取后,放置在插针底座翻转机构16上。

18.插针底座翻转机构16包括放置台1604与翻转插针底座夹爪1603,放置台的上下运动,由伺服电机动1601驱动,伺服电机1601通过联轴器1609和滚珠丝杠1606与放置台1604连接。翻转夹爪1603由旋转翻转气缸1602驱动,通过同步带带动气动夹爪旋转。机器人101将插针底座放置到翻转放置台1604上后,气动夹爪1603闭合将插针底座夹住,放置台下降,然后翻转气缸旋转180

°

,放置台1604上升,将插针底座托住,气动夹爪1603松开,完成翻转动作。最后机器人101再将插针底座18夹取后放置在插针底座载盘17内。

19.插针底座分离完成后,dbc治具沿第一传送轨道2传送至dbc定位治具分离工位,顶升气缸213升起,第二定位板206上的第一定位销207与热板上的定位孔配合确定治具的位置后,等待下一道工序。

20.所述dbc定位治具分离机构3包括dbc定位治具吸嘴301,定位治具吸嘴三轴滑台302,热板夹爪三轴滑台303,热板夹爪304,支架305;

21.所述定位治具吸嘴三轴滑台302和热板夹爪三轴滑台303共用同一个x轴和y轴直线模组,支撑在支架305上,所述dbc定位治具吸嘴301设置在定位治具吸嘴三轴滑台302上,所属热板夹爪304设置在热板夹爪三轴滑台303上;

22.所述dbc定位治具吸嘴301包括两个吸头3011,每个吸头包括内部负压通道30111,吸头表面对称开有四个吸孔30112,在四个吸孔30112中心设置第二定位销30113;

23.所述定位治具分离中转台14包括第二顶升伺服电机1401,第二联轴器1402,第三滚珠丝杠1403,压力感应器1404,压块1405,中转治具1406,顶杆套筒14061,顶杆14062,缓冲弹簧14063,直线轴承1407,第二导杆1408;

24.所述第二顶升伺服电机1401通过第二联轴器1402和第三滚珠丝杠1403组成顶升机构,中转治具1406上设置有多个由顶杆套筒14061、顶杆14062和缓冲弹簧14063组成的顶

杆组件,所述顶杆套筒14061、顶杆14062和缓冲弹簧14063组成的顶杆组件穿过热板10的通孔支撑在dbc定位治具载盘12的定位销下面;

25.所述第二顶升伺服电机1401通过第二联轴器1402和第三滚珠丝杠1403组成的顶升机构有四组,分别支撑在dbc定位治具13的四个角;

26.所述第二顶升伺服电机1401通过第二联轴器1402和第三滚珠丝杠1403组成的顶升机构与顶杆套筒14061、顶杆14062和缓冲弹簧14063组成的顶杆组件之间设置有压力感应器1404;

27.所述第二载盘传送轨道包括第四滚珠丝杠401,第二传送皮带402,载盘阻挡403,第一定位板404,热板固定气缸405,第一导向条406,滑块407,导轨408,第一驱动电机409,第一手轮410,顶升定位气缸411;

28.所述驱动电机409通过传动系统与第二传送皮带402连接;

29.所述第二传送皮带402有两条,一条支撑在固定支座上,另一条支撑在滑块407和导轨408组成的滑动支撑上, 第一首轮410连接第四滚珠丝杠401, 第四滚珠丝杠401的丝杠螺母与传送皮带滑动支撑连接,转动第一首轮410可以调节两条第二传送皮带402之间的距离;

30.所述顶升定位气缸411设置在第一定位板404下方;

31.所述载盘阻挡403设置在两条第二传送皮带402之间,为载盘定位;

32.所述热板固定气缸405有两个,分别设置在两条第二传送皮带402两侧;

33.定位治具定位和中转工作过程:

34.热板夹爪304将第一传送轨道2传送来的热板夹住放置到中转台14上,在中转台上14上dbc定位治具12分离完成后,再将热板抓取放回至传送轨道1上。dbc定位治具吸嘴301负责将定位治具12吸取后放置在dbc定位治具载盘13内。

35.承载dbc的热板10放置到中转定位治具1406内后,旋转气缸带动压头1405下压,将热板10固定,然后伺服电机1401驱动顶升机构上升,将顶杆14062往上顶升,从而将dbc定位治具12与热板10分离,治具分离后,由定位治具吸嘴301将dbc定位治具12吸取后,放置到定位治具吸盘内。

36.所述移载机构8包括移载直线模组801,dbc检测治具802,横移气缸803,伺服驱动电机804;

37.所述伺服驱动电机804连接移载直线模组801,所述横移气缸803设置在移载直线模组801上面,所述dbc检测治具802设置在横移气缸803上面;

38.定位治具移载和检测工作过程:

39.dbc定位治具分离完成后,治具传送到传送轨道2的热板分离工位。定位气缸410顶升,将第一定位板404上的定位销插入到热板的定位孔内,固定热板的位置,固定气缸405旋转将热板压紧,由移载机器手5将dbc抓取后放置到检测机构7下方的的检测治具802内。检测用治具802安装在有伺服电机804驱动的直线模组801上,检测用治具802的上方安装有3d检测相机7,检测dbc插针的焊接质量。

40.dbc移载机构8由scara机器手5及安装与其上的抓手组成。热板到达分离工位并固定位置后,机械手5将dbc放置至检测机构的治具802内,由3d检测相机7进行检测,检测合格的产品放置到dbc载盘内,不合格的产品抓取后放置dbc 不良品传送轨道5上。然后机械手5

再抓取热板放置到热板载盘内。

41.至此完成一个工作过程。

42.还包括dbc不良品传送轨道5,热板载盘9,dbc定位治具载盘12,插针底座载盘17,所述dbc不良品传送轨道5,热板载盘9,dbc定位治具载盘12,插针底座载盘17根据各工序工位分布就近布置。

43.本实用新型具有以下有益效果:

44.1.治具的分离过程不需人工干预,全自动进行,可保证产品的一致性,避免人工接触产品导致产品污染进而影响到最终产品质量。

45.分离的治具依次放置在专用的载盘内,可送回前道工序循环利用。

附图说明

46.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

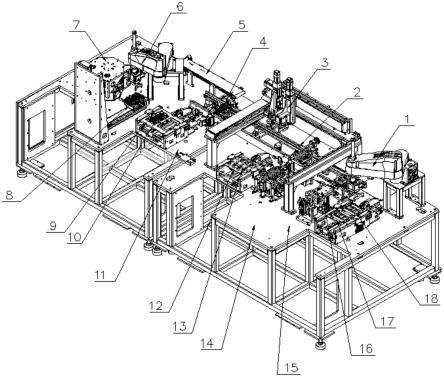

47.图1是本实用新型的整体结构示意图;

48.图2是本实用新型插针底座分离机构1、第一载盘传送轨道2、插针底座翻转机构16、dbc定位治具分离机构3部分放大示意图;

49.图3是本实用新型dbc/热板移载机械手6、dbc检测机构7部分放大示意图;

50.图4是本实用新型插针底座分离机构1示意图;

51.图5是本实用新型插针底座翻转机构16的示意图

52.图6是本实用新型第一传送轨道2的示意图;

53.图7是图6的侧视图;

54.图8是本实用新型dbc定位治具分离机构3的示意图

55.图9是本实用新型定位治具吸嘴301的结构示意图;

56.图10是图7的主视图;

57.图11是图7的仰视图;

58.图12是本实用新型dbc定位治具分离中转台14的示意图;

59.图13是dbc定位治具分离中转台的定位治具1406的示意图;

60.图14是图13的俯视图;

61.图15是图14的b-b剖面图;

62.图16是本实用新型第二传送轨道4的示意图;

63.图17图16的侧视图;

64.图18是本实用新型移载机构8的示意图;

65.图中:1-插针底座移载机械臂,2-第一载盘传送轨道,3-dbc定位治具分离三轴机械臂,4-第二载盘传送轨道,5-dbc不良品传送轨道,6-dbc/热板移载机械手,7-三d检测相机,8-dbc移载机构,9-热板载盘,10-热板,11-dbc热板分离,12-dbc定位治具载盘,13-dbc定位治具,14-dbc定位治具分离中转台16-插针底座翻转机构,17-插针底座载盘,18-插针底座;

[0066] 101-scara 四轴机器人,102-电动夹爪,103-插针底座夹指;

[0067] 201-第一滑轨,202-第一滑块,203-第一传送皮带,204-第二导向条,205-阻挡气缸,206-第二定位板,207-定位销,208-第二滑块,209-第二滑轨,210-第二驱动电机,211-第二滚珠丝杠,212-第二手轮;

[0068]

301-dbc定位治具吸嘴,3011-吸头, 30111-内部负压通道,30112-吸孔,30113-定位销,302-定位治具吸嘴三轴滑台,303-热板夹爪三轴滑台,304-热板夹爪,305-支架;

[0069]

1601-第一顶升伺服电机,1602-反转气缸,1603-插针底座夹爪,1604-放置台,1605-第一导杆,1606-第一滚珠丝杠,1607-丝杠螺母,1608-第一联轴器;

[0070]

1401-顶升伺服电机,1402-第二导杆,1403-第三滚珠丝杠,1404-压力感应器,1405-压块,1406-中转治具,14061-顶杆套筒,14062顶杆,14063-缓冲弹簧,1407-直线轴承,1408-第二联轴器;

[0071]

401-滚珠丝杠,402-第二传送皮带,403-载盘阻挡,404-第一定位板,405-热板固定气缸,406-第一导向条,407-滑块,408-导轨,409-第一驱动电机,410-第一手轮,411-顶升定位气缸;

[0072]

801-移载直线模组,802-dbc检测治具,803-横移气缸,804-伺服驱动电机;

[0073]

具体实施方式:

[0074]

本实用新型是一种车规级igbt模块二次焊接治具分离装置,包括插针底座分离机构1、插针底座翻转机构16、第一载盘传送轨道2、dbc定位治具分离机构3、dbc定位治具分离中转台14、第二载盘传送轨道4、dbc/热板移载机械手6、dbc移载机构8、dbc检测机构7。

[0075]

所述插针底座分离机构1包括scara 四轴机器人101,电动夹爪102,插针底座夹指103;

[0076]

所述电动夹爪102设置在所述scara 四轴机器人101的末端,所述电动夹抓102上装有两个插针底座夹指103, 每个夹指上装有两个定位销, 电动夹爪闭合时,夹指上安装的定位销与插针底座上的定位孔配合,牢固地抓取插针底座;

[0077]

所述插针底座翻转机构16包括第一顶升伺服电机1601,翻转气缸1602,插针底座夹爪1603,放置台1604,第一导杆1605,第一滚珠丝杠1606,丝杠螺母1607,第一联轴器1608;

[0078]

所述第一顶升伺服电机1601通过联轴器1608与所述第一滚珠丝杠1606和丝杠螺母1607组成的滚珠丝杠组件下端连接,所述滚珠丝杠组件的上端支撑在所述放置台1604下面,所述插针底座夹爪1603设置在所述放置台1604周边,所述翻转气缸1602与所述插针底座夹爪1603连接;

[0079]

所述第一导杆1605与第一滚珠丝杠1606平行设置在设置在所述放置台1604下面;

[0080]

所述第一载盘传送轨道2 包括第一滑轨201,第一滑块202,第一传送皮带203,第二导向条204,阻挡气缸205,第二定位板206,第一定位销207,第二滑块208,第二滑轨209,第二驱动电机210,滚珠丝杠211,第二手轮212,顶升气缸213;

[0081]

所述第一传送皮带203有两条,一条是安装在固定底座上,一条是安装在由第一滑轨201和第一滑块202以及第二滑块208和第二滑轨209组成的滑动底座上, 所述第二手轮212与第二滚珠丝杠211连接, 第二滚珠丝杠211通过丝杠螺母与滑动皮带底座连接, 转动第二手轮212,可以调整两条皮带之间的间距,以适应不同宽度的载盘,第二定位板206设置

在两条第一传送皮带203之间,所述顶升气缸213设置在所述第二定位板206下方,所述顶升气缸213顶起第二定位板206时, 所述第二定位板206上的第一定位销207与载盘上的销孔配合,为载盘定位, 所述第二驱动电机210带动第一传送皮带203,输送载盘到各相应工位;

[0082]

插针底座分离和翻转工作过程:

[0083]

插针底座分离机构由四轴机器人101及安装于其上的抓手组成,四轴机器人的末端安装有电动夹爪102,电动夹爪上安装有两个夹指103,每个夹指上面安装有两个定位销,电动夹爪闭合时,定位销与插针底座上的定位孔配合,可牢固地抓取插针底座。分离插针底座时,scara 四轴机器人101先将dbc治具从焊接载盘内取出,放置在载盘传送轨道1上,热板固定气缸213活塞伸出,将热板固定,然后机器人抓手将插针底座抓取后,放置在插针底座翻转机构上。

[0084]

插针底座翻转机构16包括放置台1604与翻转插针底座夹爪1603,放置台的上下运动,由第一顶升伺服电机1601驱动,第一顶升伺服电机1601通过联轴器1608和滚珠丝杠1606与放置台1604连接。翻转夹爪1603由旋转翻转气缸1602驱动,通过同步带带动气动夹爪旋转。机器人101将插针底座放置到翻转放置台1604上后,气动夹爪闭合将插针底座夹住,放置台下降,然后翻转气缸旋转180

°

,放置台上升,将插针底座托住,气动夹爪松开,完成翻转动作。最后机器人101再将插针底座夹取后放置在插针底座载盘17内。

[0085]

插针底座18分离完成后,dbc治具沿第一传送轨道2传送至dbc定位治具分离工位,顶升气缸213升起,第二定位板206上的第一定位销207与热板上的定位孔配合,从而确定治具的位置。

[0086]

所述dbc定位治具分离机构3包括dbc定位治具吸嘴301,定位治具吸嘴三轴滑台302,热板夹爪三轴滑台303,热板夹爪304,支架305;

[0087]

所述定位治具吸嘴三轴滑台302和热板夹爪三轴滑台303共用同一个x轴和y轴直线模组,支撑在支架305上,所述dbc定位治具吸嘴301设置在定位治具吸嘴三轴滑台302上,所属热板夹爪304设置在热板夹爪三轴滑台303上;

[0088]

所述dbc定位治具吸嘴301包括两个吸头3011,每个吸头包括内部负压通道30111,吸头表面对称开有四个吸孔30112,在四个吸孔30112中心设置第二定位销30113;

[0089]

所述dbc定位治具分离中转台14包括第二顶升伺服电机1401,联轴器1402,第三滚珠丝杠1403,压力感应器1404,压块1405,中转治具1406,顶杆套筒14061,顶杆14062,缓冲弹簧14063,直线轴承1407,导杆1408;

[0090]

所述第二顶升伺服电机1401通过联轴器1408和第三滚珠丝杠1403组成顶升机构,中转治具1406上设置有多个由顶杆套筒14061、顶杆14062和缓冲弹簧14063组成的顶杆组件,所述顶杆套筒14061、顶杆14062和缓冲弹簧14063组成的顶杆组件穿过热板10的通孔支撑在dbc定位治具载盘12的定位销下面;

[0091]

所述第二顶升伺服电机1401通过第二联轴器1408和第三滚珠丝杠1403组成的顶升机构有四组,分别支撑在dbc定位治具13的四个角;

[0092]

所述第二顶升伺服电机1401通过第二联轴器1408和第三滚珠丝杠1403组成的顶升机构与顶杆套筒14061、顶杆14062和缓冲弹簧14063组成的顶杆组件之间设置有压力感应器1404;

[0093]

所述第二载盘传送轨道包括第四滚珠丝杠401,第二传送皮带402,载盘阻挡403,

第一定位板404,热板固定气缸405,第一导向条406,滑块407,导轨408,第一驱动电机409,第一首轮410,顶升定位气缸411;

[0094]

所述第一驱动电机409通过传动系统与第二传送皮带402连接;

[0095]

所述第二传送皮带402有两条,一条支撑在固定支座上,另一条支撑在滑块407和导轨408组成的滑动支撑上, 第一首轮410连接第四滚珠丝杠401, 第四滚珠丝杠401的丝杠螺母与传送皮带滑动支撑连接,转动第一首轮410可以调节两条第二传送皮带402之间的距离;

[0096]

所述顶升定位气缸411设置在第一定位板404下方;

[0097]

所述载盘阻挡403设置在两条第二传送皮带402之间,为载盘定位;

[0098]

所述热板固定气缸405有两个,分别设置在两条第二传送皮带402两侧;

[0099]

定位治具定位和中转工作过程:

[0100]

定位治具吸嘴三轴滑台302和热板夹爪三轴滑台303共用x轴和y轴滑台,上面分别安装dbc定位治具吸嘴301和热板夹爪304。热板夹爪304负责将热板放置到中转台14上,dbc治具分离完成后,再将热板抓取放回至传送轨道1上。dbc定位治具吸嘴301负责将治具吸取后放置在dbc定位治具载盘内。

[0101]

中转台14上放置有专门的中转定位治具1406,定位治具的底部安装有8个顶杆组件,每个顶杆组件由顶杆套筒14061、顶杆14062及弹簧14063组成。顶杆通过热板10的通孔与dbc定位治具12上的定位销对应。治具的下方安装有4组由第二顶升伺服电机1401驱动的上下运动机构,其上安装有压力传感器1404,可以检测顶升时的压力。承载dbc的热板10放置到治具1406内后,旋转气缸带动压头1405下压,将热板10固定,然后伺服电机1401驱动顶升机构上升,将顶杆14062往上顶升,从而将dbc定位治具12与热板10分离,定位治具12分离后,由定位治具吸嘴301将dbc定位治具12吸取后,放置到定位治具载盘13内。

[0102]

所述移载机构8包括移载直线模组801,dbc检测治具802,横移气缸803,伺服驱动电机804;

[0103]

所述伺服驱动电机804连接移载直线模组801,所述横移气缸803设置在移载直线模组801上面,所述dbc检测治具802设置在横移气缸803上面;

[0104]

定位治具移载和检测工作过程:

[0105]

dbc定位治具分离完成后,治具传送到传送轨道2的热板分离工位。定位气缸410顶升,将第一定位板404上的定位销插入到热板的定位孔内,固定热板的位置,固定气缸405旋转将热板压紧,由移载机器手5将dbc抓取后放置到检测机构7下方的的检测治具802内。检测用治具安装于有伺服电机驱动的直线模组上,检测治具802的上方安装有3d检测相机7,用于检测dbc插针的焊接质量。

[0106]

dbc移载机构8由scara机器手5及安装与其上的抓手组成。热板到达分离工位并固定完成后,机械手将dbc放置至检测机构的治具802内,由三d检测相机7进行检测,检测合格的产品放置到dbc载盘内,不合格的产品抓取后放置dbc 不良品传送轨道5上。然后机械手再抓取热板放置到热板载盘内。

[0107]

以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地

解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1