一种子口布生产用直捻机原纱输送装置的制作方法

1.本实用新型属于原纱输送领域,具体地说是一种子口布生产用直捻机原纱输送装置。

背景技术:

2.子口布是橡胶轮胎的辅助材料,主要用于轮胎胎圈包布,为了保证其强度,其生产过程中需通过直捻机将两根原丝加捻后直接并在一起,形成纱线再进行编织,而直捻机在其两侧都设置有纱筒工位,工作时,需要间歇将新的原纱卷输送到直捻机的纱筒工位上,先是将地面上的原纱卷提升到与纱筒工位对齐的高度,再将原纱卷输送至纱筒工位处,如公开号cn113233257a公开的一种用于直捻机的原纱输送系统,但其需要人工不停配合,即工人需要将原纱卷装配到该系统的提升工位上,而由于地面上的原纱卷没有配备用以集中的设备,对工人的负担较重,尤其是需要频繁弯腰、起身,容易损伤人体腰肌。

技术实现要素:

3.本实用新型提供一种子口布生产用直捻机原纱输送装置,用以解决现有技术中的缺陷。

4.本实用新型通过以下技术方案予以实现:

5.一种子口布生产用直捻机原纱输送装置,包括并行排布的第一输送带、第二输送带和第三输送带,第一输送带、第二输送带和第三输送带的一端设有第四输送带,第四输送带的宽度为第一输送带、第二输送带和第三输送带的宽度总和,第一输送带和第二输送带的另一端设置第一导向板,第二输送带和第三输送带的一端还设置有第二导向板,第一导向板和第二导向板均由两块相互垂直的弧形板连接而成,第二输送带的转动方向与第一输送带、第三输送带、第四输送带的转动方向相反。

6.如上所述的一种子口布生产用直捻机原纱输送装置,所述的弧形板包括第一弧形板和第二弧形板,第一弧形板均平齐于第二输送带,第二弧形板均朝向背离第二输送带的方向。

7.如上所述的一种子口布生产用直捻机原纱输送装置,所述的第二弧形板上分别设置数个导向辊。

8.如上所述的一种子口布生产用直捻机原纱输送装置,所述的第一输送带和第二输送带之间、第二输送带和第三输送带之间分别设置隔板。

9.如上所述的一种子口布生产用直捻机原纱输送装置,所述的第四输送带的两侧分别设置边护板。

10.如上所述的一种子口布生产用直捻机原纱输送装置,所述的第一导向板的宽度为第一输送带和第二输送带的宽度总和,第二导向板的一端朝向第二输送带的另一端,第二导向板的另一端朝向第四输送带上对应第三输送带的区域,第二导向板的宽度为第一导向板的宽度的一半。

11.本实用新型的优点是:本装置使用时,只需工人将原纱卷放到第四输送带上即可,第四输送带将原纱卷向第一输送带和第三输送带方向输送,当第一输送带上的原纱卷移动至第一导向板处时,经第一导向板的导向和后续原纱卷的推动,原纱卷向第二输送带上转移,当第二输送带上的原纱卷移动至第二导向板处时,原纱卷经第四输送带向第一输送带上转移,从而为原纱卷的升降设备供纱,待原纱卷放满第一输送带、第二输送带和第三输送带后,工人即可停止劳作,供纱时,第一输送带、第二输送带、第三输送带和第四输送带均间歇同步运转,能够为原纱卷的升降设备供给一段时间,工人每隔一段时间向第四输送带或第一输送带上补充一部分原纱卷即可,相对原有设备来说,能够缩小工人的活动范围,降低工人的活动频率,且不会因工人取放纱的速度慢导致升降设备停机等待。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

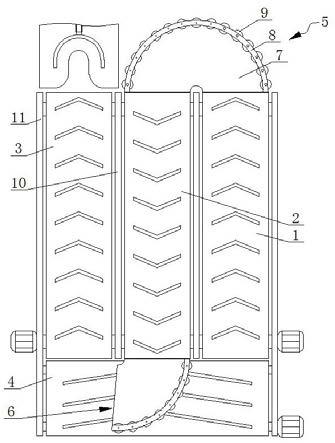

13.图1是本实用新型的结构示意图。

14.附图标记:1、第一输送带,2、第二输送带,3、第三输送带,4、第四输送带,5、第一导向板,6、第二导向板,7、第一弧形板,8、第二弧形板,9、导向辊,10、隔板,11、边护板。

具体实施方式

15.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.一种子口布生产用直捻机原纱输送装置,如图1所示,包括并行排布的第一输送带1、第二输送带2和第三输送带3,以上三者的长度和宽度均相同,第三输送带3朝向原纱卷的升降设备,第一输送带1、第二输送带2和第三输送带3的一端设有第四输送带4,第四输送带4的宽度为第一输送带1、第二输送带2和第三输送带3的宽度总和,第一输送带1、第二输送带2和第三输送带3位于第四输送带4的上方,第一输送带1和第二输送带2的另一端设置第一导向板5,第一导向板5固定安装于车间地面上,第二输送带2和第三输送带3的一端还设置有第二导向板6,第二导向板6位于第四输送带4的前方,实际使用时,第二导向板6位于第四输送带4的上方,第一导向板5和第二导向板6均由两块相互垂直的弧形板连接而成,第二导向板6通过支架与车间地面连接,支架未于图中示出,第二输送带2的转动方向与第一输送带1、第三输送带3、第四输送带4的转动方向相反。本装置使用时,只需工人将原纱卷放到第四输送带4上即可,第四输送带4将原纱卷向第一输送带1和第三输送带3方向输送,当第一输送带1上的原纱卷移动至第一导向板5处时,经第一导向板5的导向和后续原纱卷的推动,原纱卷向第二输送带2上转移,当第二输送带2上的原纱卷移动至第二导向板6处时,原纱卷经第四输送带4向第一输送带1上转移,从而为原纱卷的升降设备供纱,待原纱卷放满

第一输送带1、第二输送带2和第三输送带3后,工人即可停止劳作,供纱时,第一输送带1、第二输送带2、第三输送带3和第四输送带4均间歇同步运转,能够为原纱卷的升降设备供给一段时间,工人每隔一段时间向第四输送带4或第一输送带1上补充一部分原纱卷即可,相对原有设备来说,能够缩小工人的活动范围,降低工人的活动频率,且不会因工人取放纱的速度慢导致升降设备停机等待。

17.具体而言,如图1所示,本实施例所述的弧形板包括第一弧形板7和第二弧形板8,第一弧形板7均平齐于第二输送带2,第二弧形板8均朝向背离第二输送带2的方向。第二弧形板8均朝前,实际使用时为朝上,第二弧形板8的凹面均朝向第二输送带2,原纱卷从第一输送带1或第二输送带2上进入第一弧形板7上,第一弧形板7用以保证原纱卷的后续移动平齐于之前的移动轨迹,在第一输送带1或第二输送带2上的后续的原纱卷的推动下,第一弧形板7上的原纱卷继续沿原移动轨迹移动,直至接触第二弧形板8,后续贴着第二弧形板8的凹面移动,直至进入第二输送带2或第四输送带4。

18.具体的,如图1所示,本实施例所述的第二弧形板8上分别设置数个导向辊9。导向辊9等间距排布,导向辊9均能以自身为中心转动,导向辊9贯穿第二弧形板8的弧面,且相邻两导向辊9的间距小于原纱卷的半径,能够减小原纱卷沿第二弧形板8移动时的摩擦力,原纱卷沿第二弧形板8移动时也不会被导向辊9卡住。

19.进一步的,如图1所示,本实施例所述的第一输送带1和第二输送带2之间、第二输送带2和第三输送带3之间分别设置隔板10。隔板10与地面固定连接,能够避免第一输送带1、第二输送带2和第三输送带3上的原纱卷相互影响。

20.更进一步的,如图1所示,本实施例所述的第四输送带4的两侧分别设置边护板11。边护板11的长度为第一输送带1和第四输送带4的长度总和,该结构能够避免原纱卷从第一输送带1、第三输送带3或第四输送带4的外侧掉落。

21.更进一步的,如图1所示,本实施例所述的第一导向板5的宽度为第一输送带1和第二输送带2的宽度总和,第二导向板6的一端朝向第二输送带2的另一端,第二导向板6的另一端朝向第四输送带4上对应第三输送带3的区域,第二导向板6的宽度为第一导向板5的宽度的一半。当原纱卷从第二输送带2的另一端通过第二导向板6后,是位于第四输送带4上的,但经过第二导向板6的导向后,原纱卷的所处位置是朝向第三输送带3的,即可将原纱卷从第四输送带4转移到第三输送带3上,第四输送带4与第一输送带1、第二输送带2和第三输送带3的间距小于原纱卷芯子的半径,过渡平稳。

22.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1